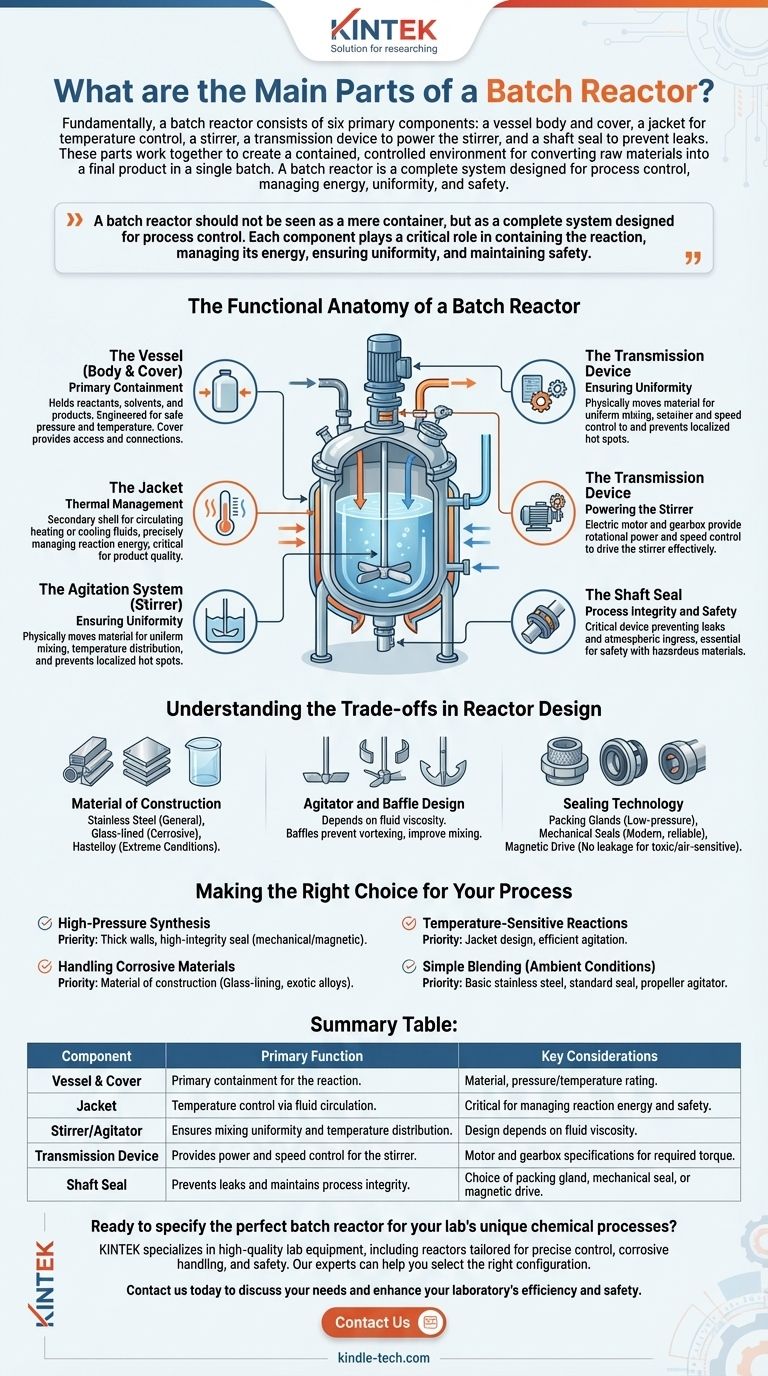

Grundsätzlich besteht ein Batch-Reaktor aus sechs Hauptkomponenten: einem Gefäßkörper und -deckel, einem Mantel zur Temperaturregelung, einem Rührer, einem Antriebsmechanismus zur Stromversorgung des Rührers und einer Wellendichtung, um Leckagen zu verhindern. Diese Teile arbeiten zusammen, um eine geschlossene, kontrollierte Umgebung zu schaffen, in der Rohstoffe in einer einzigen Charge in ein Endprodukt umgewandelt werden können.

Ein Batch-Reaktor sollte nicht als bloßer Behälter, sondern als ein komplettes System zur Prozesssteuerung betrachtet werden. Jede Komponente spielt eine entscheidende Rolle bei der Eindämmung der Reaktion, der Steuerung ihrer Energie, der Gewährleistung der Gleichmäßigkeit und der Aufrechterhaltung der Sicherheit.

Die funktionale Anatomie eines Batch-Reaktors

Die Konstruktion eines Batch-Reaktors wird durch die Notwendigkeit bestimmt, einen chemischen Prozess von Anfang bis Ende präzise zu steuern. Jedes Teil erfüllt eine bestimmte und lebenswichtige Funktion.

Das Gefäß: Primäre Eindämmung

Der Kesselkörper und der Kesselddeckel bilden das Hauptgefäß. Dies ist die primäre Eindämmungsstruktur, die die Reaktanden, Lösungsmittel und eventuellen Produkte aufnimmt.

Das Gefäß ist so konstruiert, dass es dem erwarteten Druck und der Temperatur der chemischen Reaktion sicher standhält. Der Deckel bietet Zugang zum Einfüllen von Materialien und verfügt über Stutzen für Instrumentierung, Entlüftungen und andere Anschlüsse.

Der Mantel: Thermisches Management

Der Mantel ist eine sekundäre Hülle, die den Hauptgefäßkörper umschließt. Dies ist der primäre Mechanismus des Reaktors zur Temperaturregelung.

Ein Heiz- oder Kühlfluid (wie Dampf, Wasser oder Thermoöl) wird durch den Raum zwischen dem Mantel und der Gefäßwand zirkuliert. Dies ermöglicht eine präzise Steuerung der Energie der Reaktion, was für die Kontrolle der Reaktionsgeschwindigkeiten und die Gewährleistung der Produktqualität von entscheidender Bedeutung ist, insbesondere bei energieempfindlichen Prozessen wie der Pyrolyse.

Das Rührsystem: Gewährleistung der Gleichmäßigkeit

Das Rührsystem besteht aus dem Rührer (oder Agitator) und dem Antriebsmechanismus. Sein Zweck ist es, sicherzustellen, dass die Charge gründlich gemischt wird.

Der Rührer, der verschiedene Bauformen wie Schaufeln, Turbinen oder Anker haben kann, bewegt das Material im Gefäß physisch. Dies fördert eine gleichmäßige Temperaturverteilung und stellt sicher, dass die Reaktanden in ständigem Kontakt stehen, wodurch lokale Hotspots oder Konzentrationsgradienten verhindert werden.

Der Antriebsmechanismus – typischerweise ein Elektromotor und ein Getriebe – liefert die Antriebskraft und Geschwindigkeitsregelung, die erforderlich sind, um den Rührer effektiv anzutreiben.

Die Wellendichtung: Prozessintegrität und Sicherheit

Die Wellendichtung ist eine kritische Komponente, die sich dort befindet, wo die Rührerwelle in den Reaktionsbehälter eintritt. Ihr einziger Zweck ist es, das Austreten von Reaktionsinhalten zu verhindern und das Eindringen von Luft zu unterbinden.

Dies ist bei der Handhabung von brennbaren, toxischen oder unter Druck stehenden Materialien nicht verhandelbar für die Sicherheit. Eine robuste Dichtung gewährleistet sowohl den Umweltschutz als auch die Integrität des chemischen Prozesses selbst.

Verständnis der Kompromisse beim Reaktordesign

Die Auswahl dieser Komponenten ist keine Einheitslösung. Das spezifische Design ist eine Reihe von technischen Kompromissen, die auf der Chemie, den Betriebsbedingungen und den Sicherheitsanforderungen des Prozesses basieren.

Konstruktionsmaterial

Die Wahl des Materials für das Gefäß und die Innenteile ist von größter Bedeutung. Edelstahl ist für den allgemeinen Gebrauch üblich, aber für stark korrosive Prozesse ist glasemaillierter Stahl erforderlich. Für extreme Temperaturen und Drücke können spezielle Legierungen wie Hastelloy notwendig sein.

Rührer- und Leitblechdesign

Die Art des Rührers beeinflusst die Mischeffizienz dramatisch. Eine hochviskose Flüssigkeit erfordert einen anderen Rührer (wie einen Anker) als eine niedrigviskose, wasserähnliche Flüssigkeit (die eine Turbine verwenden könnte). Interne Leitbleche werden oft auch an der Gefäßwand angebracht, um Wirbelbildung zu verhindern und die Durchmischung von oben nach unten zu verbessern.

Dichtungstechnologie

Einfache Stopfbuchspackungen können für Niederdruck-, ungefährliche Anwendungen ausreichend sein. Die meisten modernen Reaktoren verwenden jedoch Gleitringdichtungen für eine bessere Zuverlässigkeit. Für Prozesse, bei denen absolut kein Austreten toleriert werden kann (z. B. hochtoxische oder luftempfindliche Chemie), wird ein Magnetkupplungsantrieb verwendet, um das Eindringen der Welle vollständig zu eliminieren.

Die richtige Wahl für Ihren Prozess treffen

Die ideale Reaktorkonfiguration hängt vollständig vom Hauptziel Ihres chemischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf Hochdrucksynthese liegt: Priorisieren Sie ein Gefäß mit dicken Wänden und einer hochintegren Gleitringdichtung oder Magnetkupplung.

- Wenn Ihr Hauptaugenmerk auf temperaturempfindlichen Reaktionen liegt: Das Mantelauslegung und die Effizienz des Rührsystems sind die wichtigsten Faktoren, um eine präzise thermische Kontrolle zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Handhabung korrosiver Materialien liegt: Die Wahl des Konstruktionsmaterials, insbesondere Optionen wie Glasauskleidung oder exotische Legierungen, ist Ihre wichtigste Entscheidung.

- Wenn Ihr Hauptaugenmerk auf einfachem Mischen bei Umgebungsbedingungen liegt: Ein einfaches Edelstahlgefäß mit einer Standarddichtung und einem einfachen Propellerrührer wird wahrscheinlich ausreichen.

Indem Sie verstehen, wie diese Kernkomponenten funktionieren und interagieren, können Sie einen Reaktor spezifizieren, der nicht nur ein Behälter, sondern ein optimiertes Werkzeug für Ihre spezifische chemische Umwandlung ist.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Wichtige Überlegungen |

|---|---|---|

| Gefäß & Deckel | Primäre Eindämmung der Reaktion. | Material (z. B. Edelstahl, glasemailliert); Druck-/Temperaturklassifizierung. |

| Mantel | Temperaturregelung durch Heiz-/Kühlfluid. | Entscheidend für die Steuerung der Reaktionsenergie und Sicherheit. |

| Rührer/Agitator | Gewährleistet Mischgleichmäßigkeit und Temperaturverteilung. | Design (Schaufel, Turbine, Anker) hängt von der Fluidviskosität ab. |

| Antriebsmechanismus | Liefert Leistung und Geschwindigkeitsregelung für den Rührer. | Motor- und Getriebespezifikationen für das erforderliche Drehmoment. |

| Wellendichtung | Verhindert Leckagen und erhält die Prozessintegrität. | Wahl zwischen Stopfbuchspackung, Gleitringdichtung oder Magnetkupplung. |

Bereit, den perfekten Batch-Reaktor für die einzigartigen chemischen Prozesse Ihres Labors zu spezifizieren?

Bei KINTEK sind wir spezialisiert auf hochwertige Laborgeräte, einschließlich Reaktoren, die für präzise Temperaturkontrolle, die Handhabung korrosiver Materialien und die Gewährleistung der Betriebssicherheit maßgeschneidert sind. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Konfiguration – vom Gefäßmaterial bis zur Dichtungstechnologie –, um Ihre Synthese-, Misch- oder Pyrolysereaktionen zu optimieren.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Effizienz und Sicherheit Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist die Funktion von Hochdruckreaktoren bei der Herstellung von Halbleiterkatalysatoren? Optimieren Sie Ihre Heteroübergänge

- Welche Rolle spielt ein Hochdruckreaktor bei der Synthese von h-BN-Magnet-Nanokompositen? Master Precision Deposition

- Welche Bedeutung hat die hydrothermale Umgebung bei der HA-Herstellung? Optimierung der mesoporösen Struktur und Reinheit

- Welche kritischen experimentellen Bedingungen bietet ein Hochdruckautoklav? Optimierung der gemischten Sulfidleichung

- Wie erleichtert ein Hochdruck-Hydrothermalautoklav die Synthese von BiVO4@PANI-Nanokompositen? Präzision freischalten.