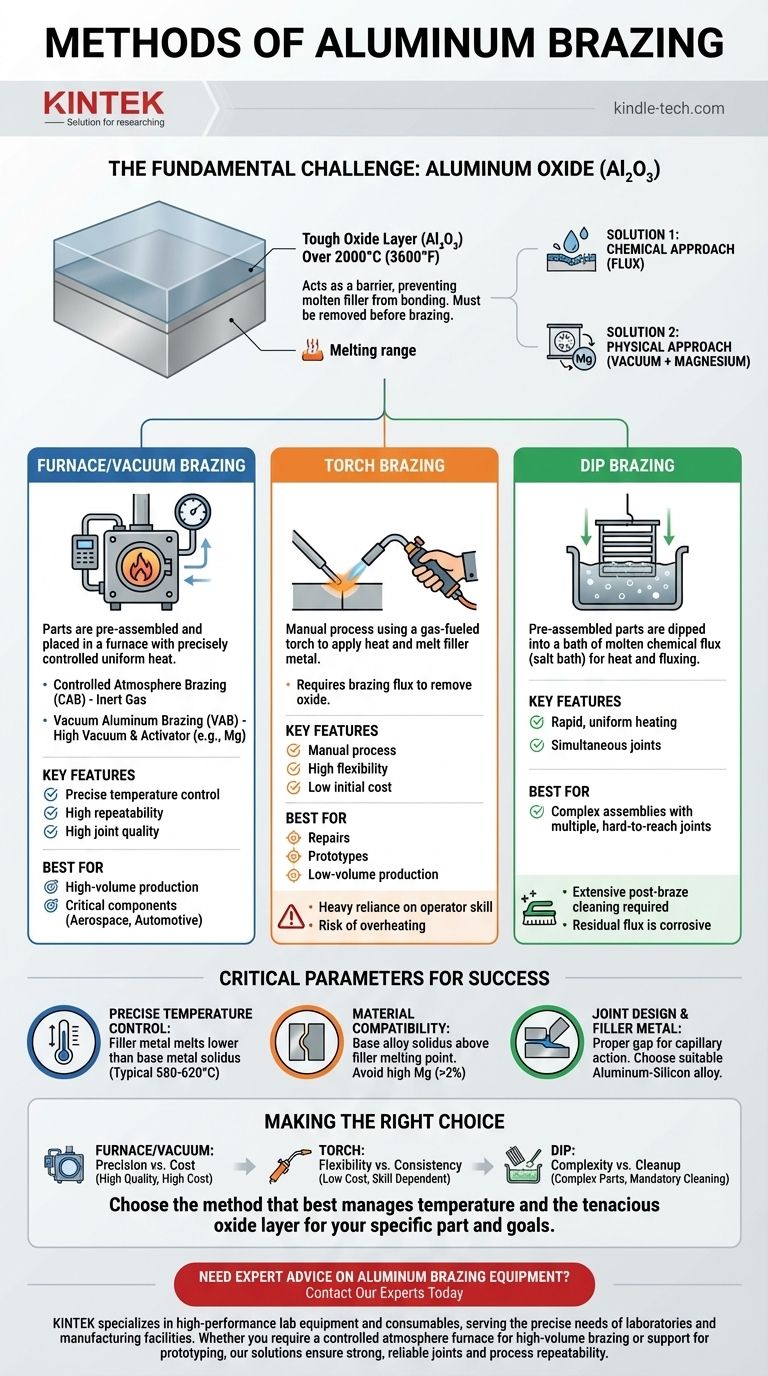

Die primären Methoden zum Hartlöten von Aluminium sind das Ofenlöten (einschließlich Schutzgas- und Vakuumlöten), das Fackel-Löten und das Tauchlöten. Jede Methode bietet eine andere Art, Wärme zuzuführen und die Umgebung zu kontrollieren, aber alle müssen die grundlegenden Herausforderungen beim Umgang mit Aluminium meistern, nämlich seine hartnäckige Oxidschicht und das schmale Löttemperaturfenster.

Der Erfolg jeder Aluminiumlötmethode hängt weniger von der Wärmequelle ab als vielmehr von der präzisen Kontrolle zweier kritischer Faktoren: der Überwindung der widerstandsfähigen Aluminiumoxidschicht (Al₂O₃) und der Aufrechterhaltung einer gleichmäßigen Temperatur knapp unter dem Schmelzpunkt des Grundmetalls.

Die grundlegende Herausforderung: Aluminiumoxid

Warum Al₂O₃ ein Problem ist

Jede Aluminiumoberfläche ist sofort von einer dünnen, zähen und transparenten Schicht Aluminiumoxid bedeckt. Diese Schicht hat einen sehr hohen Schmelzpunkt (über 2000 °C / 3600 °F), der weit über dem Schmelzpunkt des Aluminiums selbst liegt.

Dieser stabile Oxidfilm wirkt als Barriere und verhindert, dass das geschmolzene Lötmittel mit dem darunter liegenden Grundaluminium „benetzt“ oder bindet, wodurch eine Lötverbindung ohne vorherige Entfernung unmöglich wird.

Die Oxidschicht überwinden

Es werden zwei Hauptstrategien angewendet, um diese Oxidschicht zu überwinden. Die erste ist ein chemischer Ansatz unter Verwendung eines Flussmittels, das das Oxid auflöst. Der zweite ist ein physikalischer Ansatz unter Verwendung eines Vakuums in Kombination mit einem Aktivator-Metall.

Beim Vakuumlöten entfernt ein hohes Vakuum den größten Teil des Sauerstoffs. Ein Aktivator-Metall, typischerweise Magnesium (Mg), wird zugeführt, das sich bei Löttemperatur verflüchtigt und aggressiv mit verbleibendem Sauerstoff reagiert, wodurch die Oxidschicht auf der Oberfläche des Teils effektiv abgebaut wird.

Erklärung der wichtigsten Lötverfahren

Ofenlöten (einschließlich Vakuum)

Dies ist die gängigste Methode für die Massenproduktion, insbesondere für die Automobil- und Luftfahrtindustrie. Die Teile werden mit dem Lötmittel vormontiert und in einen Ofen gelegt.

Der Ofen liefert eine hochgleichmäßige, präzise kontrollierte Wärme. Das Controlled Atmosphere Brazing (CAB) verwendet ein Inertgas, während das Vacuum Aluminum Brazing (VAB) ein Vakuum verwendet und oft als die qualitativ hochwertigste Methode für kritische Anwendungen gilt.

Fackel-Löten (Torch Brazing)

Das Fackel-Löten ist ein manuelles Verfahren, das für Reparaturen, Prototypen oder Kleinserienfertigung eingesetzt wird. Ein Bediener verwendet eine gasbetriebene Fackel, um die Baugruppe zu erhitzen und das Lötmittel zu schmelzen.

Diese Methode erfordert erhebliches Geschick des Bedieners, um die Wärme gleichmäßig aufzutragen und ein Überhitzen oder Schmelzen der dünnen Aluminiumteile zu vermeiden. Ein Lötflussmittel ist fast immer erforderlich, um die Oxidschicht zu entfernen.

Tauchlöten (Dip Brazing)

Bei dieser Methode werden die vormontierten Teile in ein Bad aus geschmolzenem chemischem Flussmittel (ein Salzbad) getaucht. Das Bad dient sowohl als Wärmequelle als auch als Flussmittel.

Das Tauchlöten sorgt für eine schnelle, gleichmäßige Erwärmung und eignet sich hervorragend zur Herstellung komplexer Baugruppen mit vielen Verbindungen. Es erfordert jedoch eine intensive Nachbehandlung, um alle Flussmittelrückstände zu entfernen, die korrosiv sein können.

Kritische Parameter für eine erfolgreiche Lötung

Präzise Temperaturkontrolle

Dies ist der kritischste Faktor. Das Lötmittel muss bei einer Temperatur schmelzen und fließen, die niedriger ist als die Solidustemperatur des Grundmetalls (der Punkt, an dem es zu schmelzen beginnt).

Typische Aluminiumlötmittel schmelzen zwischen 580–620 °C (1076–1148 °F). Öfen erreichen diese Kontrolle durch mehrere Heizzonen und sorgfältiges Design, um sicherzustellen, dass die Heizelemente die Oberfläche des Teils nicht überhitzen.

Materialverträglichkeit

Nicht alle Aluminiumlegierungen sind zum Löten geeignet. Die Solidustemperatur der Grundlegierung muss sicher über dem Schmelzpunkt des Lötmittels liegen.

Darüber hinaus sind Legierungen mit hohem Magnesiumgehalt (über 2 %) sehr schwer zu löten, da sie eine hochstabile Oxidschicht bilden, die der Entfernung durch Standardflussmittel oder Vakuumprozesse widersteht.

Verbindungsdesign und Lötmittel

Der Spalt zwischen den zu verbindenden Teilen ist entscheidend. Ein ordnungsgemäßes Verbindungsdesign stellt sicher, dass das geschmolzene Lötmittel durch Kapillarwirkung in den Spalt gezogen wird.

Das Lötmittel, typischerweise eine Aluminium-Silizium-Legierung, wird aufgrund seines Schmelzpunkts und seiner Fließeigenschaften ausgewählt, um beim Abkühlen eine starke, dichte metallurgische Verbindung zu erzeugen.

Die Kompromisse verstehen

Ofen-/Vakuumlöten: Präzision vs. Kosten

Diese Methode bietet das höchste Maß an Kontrolle, Wiederholbarkeit und Verbindungsqualität und ist daher ideal für kritische Komponenten in der Luft- und Raumfahrt oder bei Halbleitern. Die Ausrüstungskosten sind jedoch hoch, und sie eignet sich am besten für die Massenproduktion.

Fackel-Löten: Flexibilität vs. Konsistenz

Das Fackel-Löten hat sehr geringe Anfangskosten und ist hochgradig tragbar und flexibel für Einzelaufträge oder Reparaturen. Der Hauptnachteil ist die starke Abhängigkeit von der Geschicklichkeit des Bedieners, was zu inkonsistenter Qualität und einem höheren Risiko eines Teileausfalls durch Überhitzung führen kann.

Tauchlöten: Komplexität vs. Reinigung

Diese Methode eignet sich hervorragend zum gleichzeitigen Verbinden hochkomplexer Baugruppen mit vielen schwer zugänglichen Verbindungen. Der größte Kompromiss ist der zwingend erforderliche und gründliche Reinigungsprozess nach dem Löten, um Korrosion durch das verbleibende Salzflussmittel zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Methode erfordert die Anpassung der Prozessfähigkeiten an die spezifischen Anforderungen Ihres Projekts in Bezug auf Qualität, Volumen und Komplexität.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion oder komplexen, kritischen Verbindungen liegt: Das Ofen- oder Vakuumlöten bietet die erforderliche Kontrolle und Wiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Kleinserien-Prototypenentwicklung, Reparaturen oder einfachen Verbindungen liegt: Das manuelle Fackel-Löten ist die kostengünstigste und flexibelste Option.

- Wenn Ihr Hauptaugenmerk auf komplizierten Baugruppen mit vielen gleichzeitigen Verbindungen liegt: Das Tauchlöten bietet eine ausgezeichnete Wärmegleichmäßigkeit, vorausgesetzt, Sie können die Nachbehandlung bewältigen.

Letztendlich ist eine erfolgreiche Aluminiumlötung das Ergebnis der Wahl der Methode, die Temperatur und die hartnäckige Oxidschicht für Ihr spezifisches Teil und Ihre Produktionsziele am besten beherrscht.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Ofen-/Vakuumlöten | Präzise Temperaturkontrolle, hohe Wiederholbarkeit | Massenproduktion, kritische Komponenten (Luft- und Raumfahrt, Automobilindustrie) |

| Fackel-Löten | Manueller Prozess, hohe Flexibilität | Reparaturen, Prototypen, Kleinserienfertigung |

| Tauchlöten | Schnelle, gleichmäßige Erwärmung in einem Salzbad | Komplexe Baugruppen mit mehreren Verbindungen |

Benötigen Sie eine fachkundige Beratung zu Aluminiumlötgeräten für Ihr Labor oder Ihre Produktionslinie?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und Fertigungsbetrieben. Ob Sie einen Ofen mit Schutzgasatmosphäre für das Hartlöten in großen Mengen oder Unterstützung bei der Prototypenentwicklung benötigen, unsere Lösungen gewährleisten starke, zuverlässige Verbindungen und Prozesswiederholbarkeit.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Aluminiumlötprozess optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt