Die primäre Methode der Plasmaabscheidung ist die Sputterdeposition, eine Technik, die ein energetisiertes Plasma verwendet, um ein Ausgangsmaterial zu bombardieren, Atome auszustoßen, die sich dann als Dünnschicht auf einem Substrat ablagern. Obwohl oft mit anderen Methoden unter dem Oberbegriff der Physikalischen Gasphasenabscheidung (PVD) zusammengefasst, unterscheidet sich das Sputtern dadurch, dass es auf der kinetischen Energie von Plasmaionen und nicht auf thermischer Energie beruht, um das Ausgangsmaterial zu verdampfen.

Die entscheidende Unterscheidung, die es zu verstehen gilt, ist, dass Plasma nicht nur eine Methode ist; es ist das ermöglichende Werkzeug für eine spezifische Kategorie der Abscheidung. Sputtern verwendet Plasma, um Atome physisch abzulösen, während andere gängige Techniken wie die thermische Verdampfung einfach Wärme nutzen, was zu grundlegend unterschiedlichen Ergebnissen in Bezug auf Filmqualität und Materialkompatibilität führt.

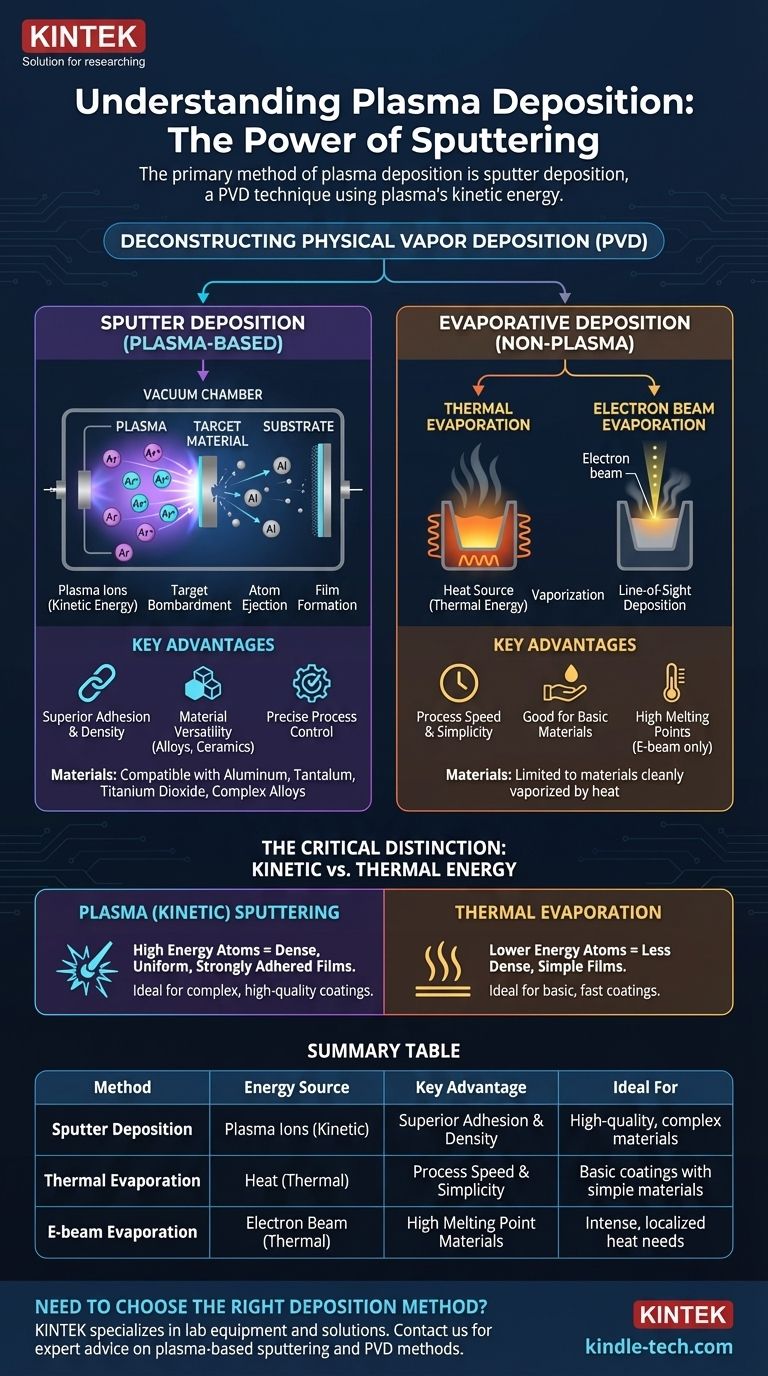

Dekonstruktion der Physikalischen Gasphasenabscheidung (PVD)

Um die Plasmaabscheidung zu verstehen, müssen Sie zunächst ihren Platz innerhalb der breiteren Kategorie der Physikalischen Gasphasenabscheidung (PVD) verstehen.

Das Kernprinzip der PVD

PVD beschreibt eine Familie von Prozessen, bei denen ein festes Material in einen Dampf umgewandelt, durch ein Vakuum oder eine Niederdruckumgebung transportiert und als feste Dünnschicht auf einem Substrat kondensiert wird. Ziel ist es, eine hochreine, funktionale Beschichtung zu erzeugen.

Die zwei Hauptwege: Verdampfen vs. Sputtern

Innerhalb der PVD gibt es zwei dominante Ansätze zur Erzeugung des Dampfes. Die gewählte Methode bestimmt die Energie der abgelagerten Partikel und letztendlich die Eigenschaften des fertigen Films.

Sputterdeposition: Die primäre Plasmamethode

Sputtern ist die Quintessenz der Plasmaabscheidungstechnik. Es ist ein hochkontrollierter Prozess, der für seine Vielseitigkeit und die hohe Qualität der von ihm erzeugten Filme geschätzt wird.

Wie Sputtern funktioniert

Der Prozess beinhaltet die Erzeugung eines Plasmas, typischerweise aus einem Inertgas wie Argon. Ein starkes elektrisches Feld beschleunigt die positiven Ionen aus diesem Plasma, wodurch sie mit einem "Target" kollidieren, das aus dem Material besteht, das Sie abscheiden möchten.

Dieser hochenergetische Beschuss löst Atome physisch vom Target. Diese ausgestoßenen Atome bewegen sich durch die Vakuumkammer und lagern sich auf dem Substrat ab, wodurch allmählich eine dünne, gleichmäßige Schicht aufgebaut wird.

Die Rolle des Plasmas

Das Plasma ist der Motor des Sputterprozesses. Es dient als Quelle der energetischen Ionen, die den Impuls für den Materialausstoß aus dem Target liefern. Ohne das Plasma gäbe es keinen Beschuss und keine Abscheidung.

Materialien, die mit Sputtern kompatibel sind

Sputtern ist außergewöhnlich vielseitig und kann zur Abscheidung einer Vielzahl von Materialien verwendet werden, darunter reine Metalle wie Aluminium und Tantal, sowie komplexe Verbindungen wie Titandioxid.

Verdampfungsabscheidung: Die Nicht-Plasma-Alternative

Es ist entscheidend, das Sputtern mit Verdampfungsmethoden zu vergleichen, um zu verstehen, warum Plasma verwendet wird. Diese Techniken sind ebenfalls PVD, beinhalten aber kein Plasma.

Thermische Verdampfung

Dies ist die einfachste PVD-Methode. Das Ausgangsmaterial wird in einem Hochvakuum erhitzt, bis seine Atome genügend thermische Energie gewinnen, um zu verdampfen. Dieser Dampf bewegt sich dann auf einer Sichtlinie und kondensiert auf dem kühleren Substrat.

Elektronenstrahlverdampfung

Eine kontrolliertere Version der thermischen Verdampfung, diese Methode verwendet einen hochenergetischen Elektronenstrahl, um das Ausgangsmaterial zu erhitzen und zu verdampfen. Sie ermöglicht die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, die mit einfacher thermischer Erwärmung nicht zugänglich sind.

Die Kompromisse verstehen: Sputtern vs. Verdampfen

Die Wahl zwischen einer plasmabasierten Methode und einer Verdampfungsmethode hängt vollständig von den Anforderungen des fertigen Films ab.

Haftung und Filmdichte

Gesputterte Atome treffen mit deutlich mehr kinetischer Energie auf das Substrat als verdampfte Atome. Dies führt zu Filmen, die dichter, gleichmäßiger und eine überlegene Haftung am Substrat aufweisen.

Materialvielseitigkeit

Die Verdampfung ist auf Materialien beschränkt, die durch Wärme sauber verdampft werden können. Das Sputtern kann praktisch jedes Material abscheiden, das zu einem Target verarbeitet werden kann, einschließlich komplexer Legierungen und Verbindungen, die sich beim Erhitzen zersetzen würden.

Prozesskontrolle

Das Sputtern bietet eine präzisere Kontrolle über Filmdicke, Gleichmäßigkeit und Zusammensetzung. Es ist jedoch im Allgemeinen ein langsamerer und komplexerer Prozess als die thermische Verdampfung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen plasmabasierten Prozess hängt von der Leistung ab, die Sie von Ihrer Dünnschicht erwarten.

- Wenn Ihr Hauptaugenmerk auf überlegener Filmqualität, Dichte und Haftung liegt: Sputterdeposition ist die klare Wahl aufgrund der höheren Energie der abgelagerten Atome.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Einfachheit für grundlegende Materialien liegt: Die thermische Verdampfung kann eine einfachere und schnellere Methode zur Herstellung einfacher Beschichtungen sein.

- Wenn Sie komplexe Legierungen oder hochschmelzende Materialien abscheiden: Die Sputterdeposition bietet die robuste Fähigkeit, die Verdampfungsmethoden oft fehlt.

Das Verständnis des grundlegenden Unterschieds zwischen energetischem Plasmasputtern und passiver thermischer Verdampfung ist der Schlüssel zur Auswahl des richtigen Abscheidungsprozesses für Ihre Anwendung.

Zusammenfassungstabelle:

| Methode | Energiequelle | Hauptvorteil | Ideal für |

|---|---|---|---|

| Sputterdeposition | Plasma-Ionen (kinetisch) | Überlegene Haftung & Dichte | Hochwertige, komplexe Materialien (Legierungen, Keramiken) |

| Thermische Verdampfung | Wärme (thermisch) | Prozessgeschwindigkeit & Einfachheit | Grundlegende Beschichtungen mit einfachen Materialien |

| E-Beam-Verdampfung | Elektronenstrahl (thermisch) | Hochschmelzende Materialien | Materialien, die intensive, lokalisierte Wärme erfordern |

Müssen Sie die richtige Abscheidungsmethode für Ihr Projekt wählen? Die Qualität Ihrer Dünnschicht hängt von der Auswahl der richtigen Technik ab. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse mit fachkundiger Beratung und zuverlässigen Lösungen. Unser Team kann Ihnen helfen zu bestimmen, ob plasmabasiertes Sputtern oder eine andere PVD-Methode am besten für die Anforderungen Ihrer Anwendung an Haftung, Materialkompatibilität und Filmschichtdicke geeignet ist.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und optimale Ergebnisse für Ihre Forschung oder Produktion zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird