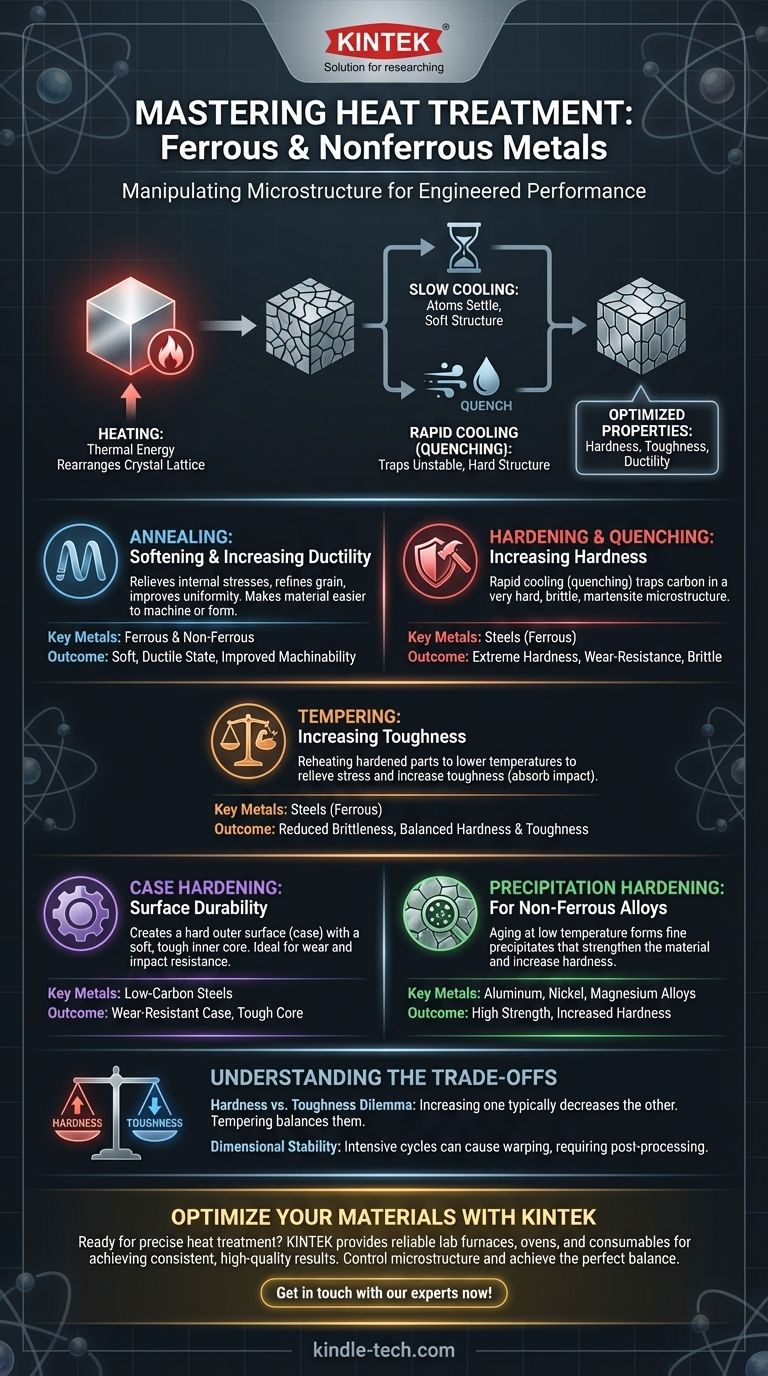

Im Wesentlichen sind die häufigsten Wärmebehandlungsprozesse Glühen, Härten, Vergüten, Einsatzhärten und Ausscheidungshärten. Jeder Prozess beinhaltet einen sorgfältig kontrollierten Zyklus von Erhitzen und Abkühlen, der darauf abzielt, die innere Struktur eines Metalls gezielt zu verändern und dadurch seine physikalischen und mechanischen Eigenschaften wie Härte, Zähigkeit oder Duktilität an eine spezifische technische Anforderung anzupassen.

Wärmebehandlung ist keine einzelne Aktion, sondern eine Reihe präziser metallurgischer Werkzeuge. Das Grundprinzip ist einfach: Durch die Kontrolle von Temperatur und Abkühlgeschwindigkeit steuern Sie die mikroskopische Kristallstruktur des Metalls, was wiederum seine makroskopische Leistung bestimmt.

Das Ziel: Die Mikrostruktur eines Metalls manipulieren

Um die Wärmebehandlung zu verstehen, müssen Sie zunächst wissen, dass alle Metalle eine kristalline innere Struktur haben, die oft als Mikrostruktur oder Kornstruktur bezeichnet wird. Die Größe, Form und Zusammensetzung dieser mikroskopischen Körner bestimmen die Eigenschaften des Metalls.

Die Rolle der Temperatur

Das Erhitzen eines Metalls liefert thermische Energie. Diese Energie ermöglicht es den Atomen innerhalb des Kristallgitters, sich zu bewegen, neu anzuordnen und sich sogar gegenseitig aufzulösen, wodurch sich die Kornstruktur verändert.

Die entscheidende Rolle der Abkühlgeschwindigkeit

Die Geschwindigkeit, mit der ein Metall abgekühlt wird, "fixiert" eine bestimmte Mikrostruktur. Eine langsame Abkühlung gibt den Atomen Zeit, sich in einem weichen, stabilen Zustand einzupendeln. Eine schnelle Abkühlung, das sogenannte Abschrecken (Quenching), fängt sie in einem stark beanspruchten, instabilen und sehr harten Zustand ein.

Wichtige Wärmebehandlungsprozesse und ihr Zweck

Jeder Prozess wird durch sein einzigartiges Temperatur- und Abkühlprofil definiert, das darauf ausgelegt ist, ein bestimmtes Ergebnis zu erzielen. Diese Prozesse lassen sich grob nach ihrer Hauptfunktion kategorisieren.

Zum Weichmachen und Erhöhen der Duktilität: Glühen (Annealing)

Glühen (Annealing) ist ein Prozess, der verwendet wird, um ein Metall so weich und duktil wie möglich zu machen. Er beinhaltet das Erhitzen des Metalls, das Halten bei dieser Temperatur und das anschließende sehr langsame Abkühlen.

Diese langsame Abkühlung baut innere Spannungen ab, verfeinert die Kornstruktur und verbessert die Gleichmäßigkeit. Es wird oft durchgeführt, um ein Material leichter bearbeitbar oder formbar zu machen oder um die Auswirkungen der Kaltverfestigung rückgängig zu machen. Glühen ist sowohl bei Eisen- als auch bei Nichteisenmetallen üblich.

Zur Erhöhung der Härte: Härten & Abschrecken (Quenching)

Härten gilt hauptsächlich für Stähle und andere Eisenlegierungen mit ausreichendem Kohlenstoffgehalt. Der Stahl wird auf eine kritische Temperatur erhitzt, bei der sich seine Kristallstruktur ändert, und dann schnell durch Abschrecken in einem Medium wie Wasser, Öl oder Luft abgekühlt.

Diese schnelle Abkühlung fängt den Kohlenstoff in einer sehr harten, spröden, nadelartigen Mikrostruktur namens Martensit ein. Das resultierende Teil ist extrem hart und verschleißfest, aber für die meisten Anwendungen ohne einen nachfolgenden Prozess zu spröde.

Zur Erhöhung der Zähigkeit: Vergüten (Tempering)

Vergüten (Tempering) wird fast immer nach dem Härten durchgeführt. Das gehärtete, spröde Teil wird auf eine viel niedrigere Temperatur erneut erhitzt, für eine bestimmte Zeit gehalten und dann abgekühlt.

Dieser Prozess baut einige der inneren Spannungen vom Abschrecken ab und ermöglicht es der harten Martensitstruktur, sich leicht umzuwandeln. Das Ergebnis ist eine Abnahme der Härte, aber eine signifikante und entscheidende Zunahme der Zähigkeit, also der Fähigkeit, Stöße aufzunehmen, ohne zu brechen.

Für Oberflächenbeständigkeit: Einsatzhärten (Case Hardening)

Einsatzhärten erzeugt ein Teil mit zwei unterschiedlichen Zonen: einer extrem harten, verschleißfesten Außenfläche (der "Härtefall") und einem weicheren, zäheren inneren Kern. Dies ist ideal für Komponenten wie Zahnräder und Lager, die Oberflächenverschleiß widerstehen und gleichzeitig Stoßbelastungen standhalten müssen.

Eine gängige Methode ist das Carburieren (Einsatzaufkohlen), bei dem ein kohlenstoffarmer Stahlteil in einer kohlenstoffreichen Atmosphäre erhitzt wird. Kohlenstoff diffundiert in die Oberfläche, wodurch nur die äußere Schicht bei einem anschließenden Abschrecken härtbar wird.

Für Nichteisenlegierungen: Ausscheidungshärten (Precipitation Hardening)

Viele Nichteisenlegierungen, wie Aluminium-, Magnesium- und Nickellegierungen, können nicht wie Stahl durch Abschrecken gehärtet werden. Stattdessen verwenden sie das Ausscheidungshärten (oder Warmaushärten).

Der Prozess beinhaltet das Erhitzen der Legierung, um Legierungselemente in einer festen Lösung aufzulösen, das Abschrecken, um diesen Zustand einzufangen, und das anschließende "Altern" bei einer niedrigeren Temperatur. Dieses Altern ermöglicht die Bildung sehr feiner Partikel (Ausscheidungen) innerhalb der Kornstruktur, die als Hindernisse für die Verformung wirken und die Festigkeit und Härte des Materials dramatisch erhöhen.

Die Abwägungen verstehen

Die Wahl eines Wärmebehandlungsprozesses ist immer eine Frage des Abwägens konkurrierender Eigenschaften. Kein einzelner Prozess kann alle wünschenswerten Merkmale maximieren.

Das Dilemma zwischen Härte und Zähigkeit

Dies ist der grundlegendste Kompromiss in der Metallurgie. Wenn Sie die Härte eines Metalls erhöhen, verringern Sie fast immer seine Zähigkeit, wodurch es spröder wird. Ein vollständig gehärtetes, unvergütetes Stahlteil hat maximale Härte, zerbricht aber wie Glas. Vergüten ist der Akt, absichtlich einen Teil der Härte aufzugeben, um wesentliche Zähigkeit zu gewinnen.

Formstabilität und Verzug

Die intensiven Erhitzungs- und schnellen Abkühlzyklen, insbesondere das Abschrecken, führen zu erheblichen inneren Spannungen. Diese Spannungen können dazu führen, dass sich Teile verziehen, verdrehen oder ihre Abmessungen ändern, was oft sekundäre Schleif- oder Bearbeitungsvorgänge erfordert, um die endgültigen Toleranzen zu erreichen.

Prozesskomplexität und Kosten

Einfachere Prozesse wie das Glühen sind relativ kostengünstig. Mehrstufige Prozesse wie Einsatzhärten oder Abschrecken-Vergütungszyklen erfordern anspruchsvollere Ausrüstung, strengere Kontrollen und längere Ofenzeiten, was die Kosten für das Endteil erheblich erhöht.

Den richtigen Prozess für Ihre Anwendung auswählen

Ihre Wahl muss von der primären Leistungsanforderung der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Metall leichter bearbeitbar oder formbar zu machen: Glühen ist Ihr Prozess, um den weichsten, duktilsten Zustand zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf extremem Oberflächenverschleiß bei einem Teil liegt, das auch Stößen standhalten muss (z. B. ein Zahnrad): Einsatzhärten bietet den notwendigen harten Fall und den zähen Kern.

- Wenn Ihr Hauptaugenmerk auf einer Stahlkomponente liegt, die eine scharfe Kante halten und Bruch widerstehen muss (z. B. ein Messer oder Werkzeug): Ein Abschrecke-Vergütungs-Prozess ist erforderlich, um Härte und Zähigkeit auszugleichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine hohe Festigkeit in einer Aluminium-, Titan- oder Nickellegierung zu erzielen: Ausscheidungshärten ist die Standardmethode für diese Nichteisenmetalle.

Letztendlich verwandelt die Wärmebehandlung ein generisches Metall in ein Hochleistungsmaterial, das für eine bestimmte Aufgabe konstruiert wurde.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Schlüsselmetalle | Wichtigstes Ergebnis |

|---|---|---|---|

| Glühen (Annealing) | Weichmachen, Duktilität erhöhen | Eisen- & Nichteisenmetalle | Baut Spannungen ab, verbessert die Bearbeitbarkeit |

| Härten & Abschrecken (Quenching) | Härte erhöhen | Stähle (Eisenmetalle) | Erzeugt harte, spröde Martensitstruktur |

| Vergüten (Tempering) | Zähigkeit erhöhen | Stähle (Eisenmetalle) | Reduziert Sprödigkeit nach dem Härten |

| Einsatzhärten (Case Hardening) | Harte Oberfläche/Zäher Kern erzeugen | Niedrigkohlenstoffstähle | Verschleißfester Fall (z. B. durch Carburieren) |

| Ausscheidungshärten | Festigkeit/Härte erhöhen | Aluminium-, Nickel-, Magnesiumlegierungen | Verstärkt durch feine Partikelausscheidung |

Bereit, Ihre Materialien durch präzise Wärmebehandlung zu optimieren? Die richtige Laborausrüstung ist entscheidend für konsistente, qualitativ hochwertige Ergebnisse. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laboröfen, Industrieöfen und Verbrauchsmaterialien, die für Glühen, Härten, Vergüten und andere thermische Prozesse maßgeschneidert sind. Ob in der F&E oder in der Qualitätskontrolle, unsere Lösungen helfen Ihnen, die Mikrostruktur zu kontrollieren und die perfekte Balance aus Härte, Zähigkeit und Duktilität für Ihre spezifischen Metallkomponenten zu erreichen.

Kontaktieren Sie uns noch heute, um Ihre Anwendungsanforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Bei welcher Temperatur brennen Sie Aluminiumoxid? Optimale Dichte und Festigkeit erreichen

- Wofür wird ein Muffelofen in der Lebensmittelindustrie verwendet? Unerlässlich für genaue Lebensmittel-Aschenanalysen

- Wie kühlt man einen Muffelofen ab? Gewährleistung von Langlebigkeit und Sicherheit durch das richtige Verfahren

- Welche Vorsichtsmaßnahmen sollten Sie bei der Verwendung eines Muffelofens treffen? Gewährleisten Sie eine sichere Hochtemperaturverarbeitung in Ihrem Labor

- Was sind die Risiken bei der Verwendung eines Muffelofens? Minderung thermischer, materieller und betrieblicher Gefahren