Übermäßige Hitze ist die zerstörerischste Kraft in einem Hydrauliksystem. Sie greift die Hydraulikflüssigkeit, das Lebenselixier der Maschine, direkt an und führt zu einer Kaskade von Ausfällen. Die primären negativen Auswirkungen sind der schnelle Abbau der Flüssigkeit, die Zerstörung von Dichtungen und Schläuchen sowie ein kritischer Verlust der Schmierung, der den Verschleiß jeder Komponente beschleunigt.

Hitze ist nicht nur ein Nebenprodukt des Betriebs; sie ist ein direkter Indikator für verschwendete Energie und Systemineffizienz. Das Verständnis und die Kontrolle von Hitze ist der wichtigste Faktor, um die Zuverlässigkeit, Langlebigkeit und Leistung jedes Hydrauliksystems zu gewährleisten.

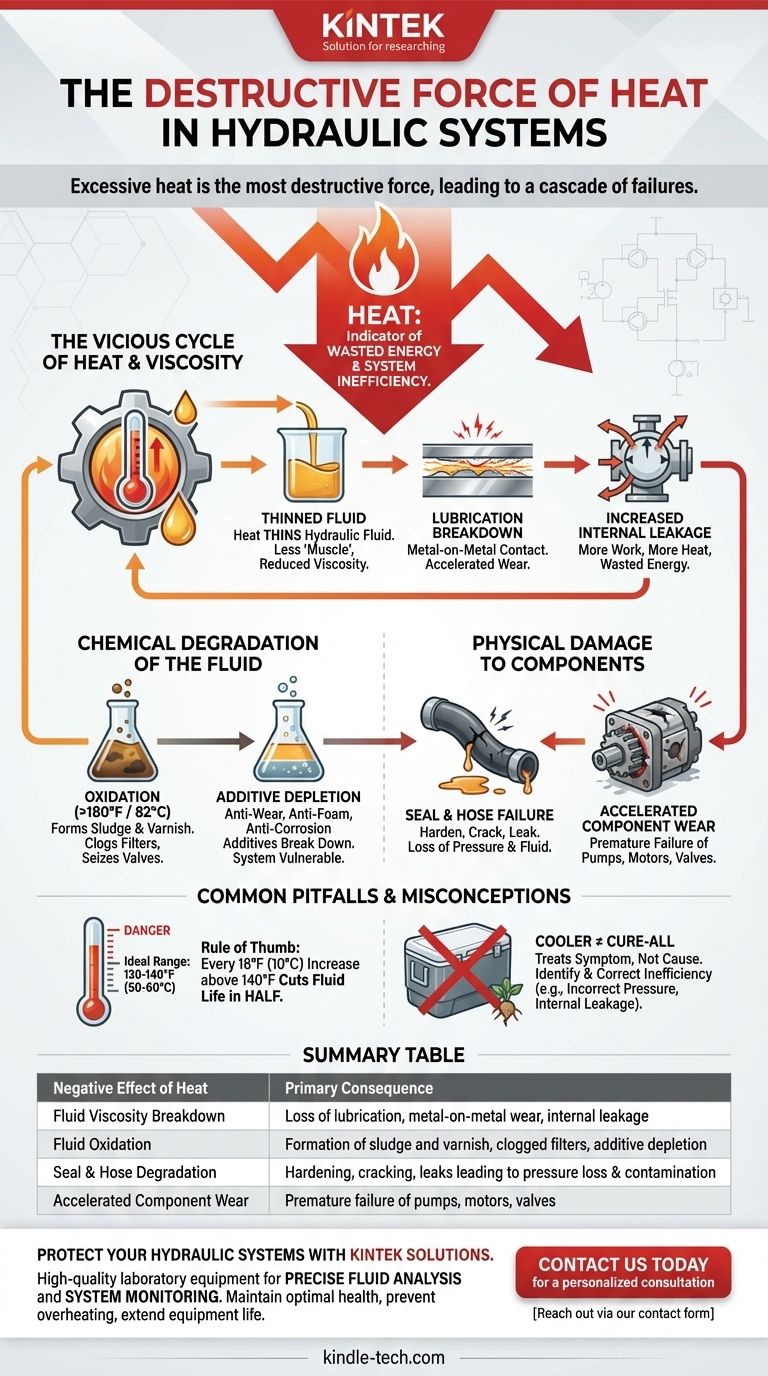

Der Teufelskreis von Hitze und Viskosität

Die unmittelbarste und schädlichste Auswirkung von Hitze ist ihr Einfluss auf die Viskosität der Hydraulikflüssigkeit. Dies erzeugt eine zerstörerische Rückkopplungsschleife, die ein gesamtes System schnell beeinträchtigen kann.

Wie Hitze Hydraulikflüssigkeit verdünnt

Viskosität ist der Fließwiderstand einer Flüssigkeit – stellen Sie es sich als die Dicke oder „Muskelkraft“ des Öls vor. Alle Hydraulikflüssigkeiten sind so konzipiert, dass sie innerhalb eines bestimmten Viskositätsbereichs arbeiten.

Mit steigender Temperatur nimmt die Viskosität der Flüssigkeit ab, wodurch sie dünn und wässrig wird. Dies ist der erste Schritt in einer Kettenreaktion von Ausfällen.

Der Schmierstoffabbau

Die Hauptaufgabe der Hydraulikflüssigkeit besteht neben der Kraftübertragung darin, bewegliche Teile zu schmieren. Dies beruht auf der Aufrechterhaltung eines starken, mikroskopisch dünnen Ölfilms zwischen Metalloberflächen.

Wenn Hitze die Flüssigkeit verdünnt, schwächt sich dieser Schutzfilm ab und kann vollständig zusammenbrechen. Dies führt zu direktem Metall-auf-Metall-Kontakt, was Reibung und beschleunigten Verschleiß in Pumpen, Motoren und Ventilen verursacht. Diese erhöhte Reibung erzeugt wiederum noch mehr Hitze.

Erhöhte interne Leckage

Präzisionskomponenten wie Pumpen, Motoren und Schieberventile sind auf enge Toleranzen angewiesen, um ein internes Austreten von Flüssigkeit zu verhindern.

Dünnere, niedrigviskose Flüssigkeit umgeht diese Dichtungen leichter. Diese interne Leckage bedeutet, dass die Komponente härter arbeiten muss, um die gleiche Leistung zu erzeugen, was erhebliche Hitze erzeugt und Energie verschwendet, ohne nützliche Arbeit zu leisten.

Chemischer Abbau der Flüssigkeit

Hitze wirkt als Katalysator und beschleunigt schädliche chemische Reaktionen innerhalb der Hydraulikflüssigkeit, die ihre Eigenschaften dauerhaft schädigen.

Oxidation und Schlammbildung

Bei Temperaturen über 82 °C (180 °F) steigt die Rate, mit der Hydraulikflüssigkeit mit Sauerstoff reagiert (Oxidation), dramatisch an. Dieser Prozess ist die Hauptursache für den Flüssigkeitsabbau.

Oxidation erzeugt Nebenprodukte wie Lack und Schlamm. Lack bildet einen klebrigen Film auf internen Oberflächen, der Ventile zum Festklemmen bringt, während Schlamm Filter, Siebe und kleine Öffnungen verstopft und das System von sauberer Flüssigkeit abschneidet.

Additivverarmung

Hydraulikflüssigkeiten sind komplexe Formeln, die wichtige Additive für Verschleißschutz, Schaumverhütung und Korrosionsschutz enthalten. Hohe Temperaturen führen dazu, dass diese Additive viel schneller abgebaut und verbraucht werden.

Sobald die Additive aufgebraucht sind, ist das Grundöl ungeschützt und kann seine kritischen Funktionen nicht mehr erfüllen, wodurch das System anfällig für katastrophale Ausfälle wird.

Physische Schäden an Systemkomponenten

Die Folgen von abgebauter Flüssigkeit und hohen Temperaturen erstrecken sich auf die physische Hardware des Systems.

Dichtungs- und Schlauchausfall

Hydraulikdichtungen und -schläuche werden typischerweise aus spezifischen Elastomerverbindungen hergestellt, die für einen begrenzten Temperaturbereich ausgelegt sind.

Übermäßige Hitze führt dazu, dass diese Materialien aushärten, spröde werden und reißen. Dies führt sowohl zu internen als auch zu externen Leckagen, die Flüssigkeitsverlust, Verunreinigung und einen Verlust des Systemdrucks zur Folge haben können.

Beschleunigter Komponentenverschleiß

Die Kombination aus schlechter Schmierung, Flüssigkeitsverunreinigung durch Schlamm und thermischer Ausdehnung von Metallteilen schafft einen perfekten Sturm für vorzeitigen Verschleiß.

Pumpen und Motoren, die unter dem höchsten Druck und den engsten Toleranzen arbeiten, sind oft die ersten Komponenten, die in einem überhitzten System ausfallen.

Häufige Fallstricke und Missverständnisse

Das Verständnis der wahren Natur der Hitze ist entscheidend für eine effektive Wartung und Fehlerbehebung.

Die Gefahren "normaler" Betriebstemperaturen

Viele Bediener gehen davon aus, dass ein "warmes" System ein "funktionierendes" System ist. Die ideale Betriebstemperatur für die meisten industriellen Hydrauliksysteme liegt jedoch bei 50-60 °C (120-140 °F).

Eine weit verbreitete Faustregel besagt, dass sich die Lebensdauer der Hydraulikflüssigkeit für jede 10 °C (18 °F) Temperaturerhöhung über diesem Idealbereich halbiert.

Ein Kühler ist kein Allheilmittel

Der Einbau eines größeren Wärmetauschers oder Kühlers behandelt das Symptom (übermäßige Hitze), aber nicht die Ursache (Systemineffizienz).

Obwohl ein richtig dimensionierter Kühler unerlässlich ist, maskiert das Verlassen auf ihn zur Bewältigung extremer Hitze oft zugrunde liegende Probleme wie falsche Druckeinstellungen, interne Komponentenleckagen oder schlechtes Schaltungsdesign. Die Grundursache der Ineffizienz muss identifiziert und behoben werden.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur Wärmeregulierung sollte sich an Ihrem Hauptziel für das System orientieren.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und langer Lebensdauer liegt: Priorisieren Sie die Kühlung und Sauberkeit der Flüssigkeit, indem Sie eine Betriebstemperatur unter 60 °C (140 °F) einhalten und einen strengen Zeitplan für Flüssigkeitsanalyse und Filterwechsel einhalten.

- Wenn Ihr Hauptaugenmerk auf maximaler Systemeffizienz liegt: Behandeln Sie Hitze als direkte Messgröße für verschwendete Energie und verwenden Sie ein Infrarot-Thermometer, um die spezifischen Komponenten zu lokalisieren, die übermäßige Hitze erzeugen, um die Ineffizienz zu diagnostizieren und zu beheben.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung eines überhitzten Systems liegt: Erhöhen Sie nicht einfach die Kühlleistung; identifizieren Sie zuerst die Quelle der Ineffizienz, da hier Energie verloren geht und Komponenten beschädigt werden.

Letztendlich ist die Wärmeregulierung in einem Hydrauliksystem der effektivste Weg, um seine Effizienz zu steuern und seine langfristige Gesundheit zu sichern.

Zusammenfassungstabelle:

| Negative Auswirkung von Hitze | Primäre Konsequenz |

|---|---|

| Abbau der Flüssigkeitsviskosität | Verlust der Schmierung, Metall-auf-Metall-Verschleiß, interne Leckage |

| Flüssigkeitsoxidation | Bildung von Schlamm und Lack, verstopfte Filter, Additivverarmung |

| Dichtungs- & Schlauchdegradation | Aushärten, Rissbildung und Leckagen, die zu Druckverlust und Verunreinigung führen |

| Beschleunigter Komponentenverschleiß | Vorzeitiger Ausfall von Pumpen, Motoren und Ventilen aufgrund von Reibung und Verunreinigung |

Schützen Sie Ihre Hydrauliksysteme vor der zerstörerischen Kraft der Hitze. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die präzise Flüssigkeitsanalysen und Systemüberwachung unterstützen. Durch die Zusammenarbeit mit uns erhalten Sie Zugang zu den Werkzeugen, die Sie benötigen, um die optimale Gesundheit Ihrer Hydraulikflüssigkeit zu erhalten, Überhitzung zu verhindern und die Lebensdauer Ihrer kritischen Ausrüstung zu verlängern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Zuverlässigkeit und Effizienz Ihres Systems verbessern können. Kontaktieren Sie uns über unser Kontaktformular für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- 80L Heiz-Kühl-Umwälzthermostat Kühlwasserbad-Umwälzgerät für Hoch- und Niedertemperatur-Konstanttemperaturreaktion

- 10L Heiz-Kühl-Umwälzgerät Kühlwasserbad-Umwälzgerät für konstante Temperaturreaktion bei hohen und niedrigen Temperaturen

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

- 80L Kühlzirkulator Kühlwasserzirkulator für Wasserbadkühlung und Tieftemperatur-Konstanttemperatur-Reaktionsbad

- 10L Kühlkreislauf-Wasserbad Niedertemperatur-Konstanttemperatur-Reaktionsbad

Andere fragen auch

- Was würde mit einem Diamanten in einer hydraulischen Presse passieren? Er zerspringt aufgrund seiner Sprödigkeit, nicht mangelnder Härte

- Was sind die Hauptanwendungen einer Labor-Hydraulikpresse bei der Vorbereitung von Na3OBr-Vorläufern? Verbesserung der Synthese.

- Warum ist eine Labor-Pulverpressform für die Formgebung von CoxAl3FeyOm±δ-Katalysatoren notwendig? Gewährleistung der Reaktionsstabilität

- Wie ist das Verhältnis von KBr zu Wirkstoff für die FTIR-Analyse? Erzielen Sie eine perfekte Probenvorbereitung für klare Spektren

- Was ist die Kompressionsmethode zur Verarbeitung von Kunststoffen? Ein Leitfaden für starke, kostengünstige Formteile

- Was sind die Nachteile von KBr? Vermeidung von Feuchtigkeits-, Reaktions- und Druckfehlern in der IR-Spektroskopie

- Warum ist eine Labor-Hydraulikpresse für die MEA-Herstellung unerlässlich? Gewährleistung von Präzision bei Wasserstoffkompressoren

- Kann Hydraulikflüssigkeit überhitzen? Schützen Sie Ihr System vor kostspieligen Hitzeschäden