Im Kern ist der Betrieb einer Kugelmühle ein systematischer, mehrstufiger Prozess. Das Verfahren umfasst das Beladen des Mühlenzylinders mit dem zu mahlenden Material, das Hinzufügen der Mahlkörper (wie Stahlkugeln), das sichere Verschließen der Kammer und den Betrieb der Maschine mit einer kontrollierten Geschwindigkeit. Sobald die gewünschte Partikelgröße nach einer festgelegten Dauer erreicht ist, wird die Maschine gestoppt und das fertige Produkt sicher entladen.

Effektives Kugelmühlen ist nicht nur das Befolgen mechanischer Schritte; es geht darum, die wirkenden physikalischen Kräfte zu verstehen und zu kontrollieren. Die Beherrschung der Beziehung zwischen Drehzahl, Mahlkörpern und Materialfüllung unterscheidet inkonsistente Ergebnisse von präziser, wiederholbarer Partikelgrößenreduzierung.

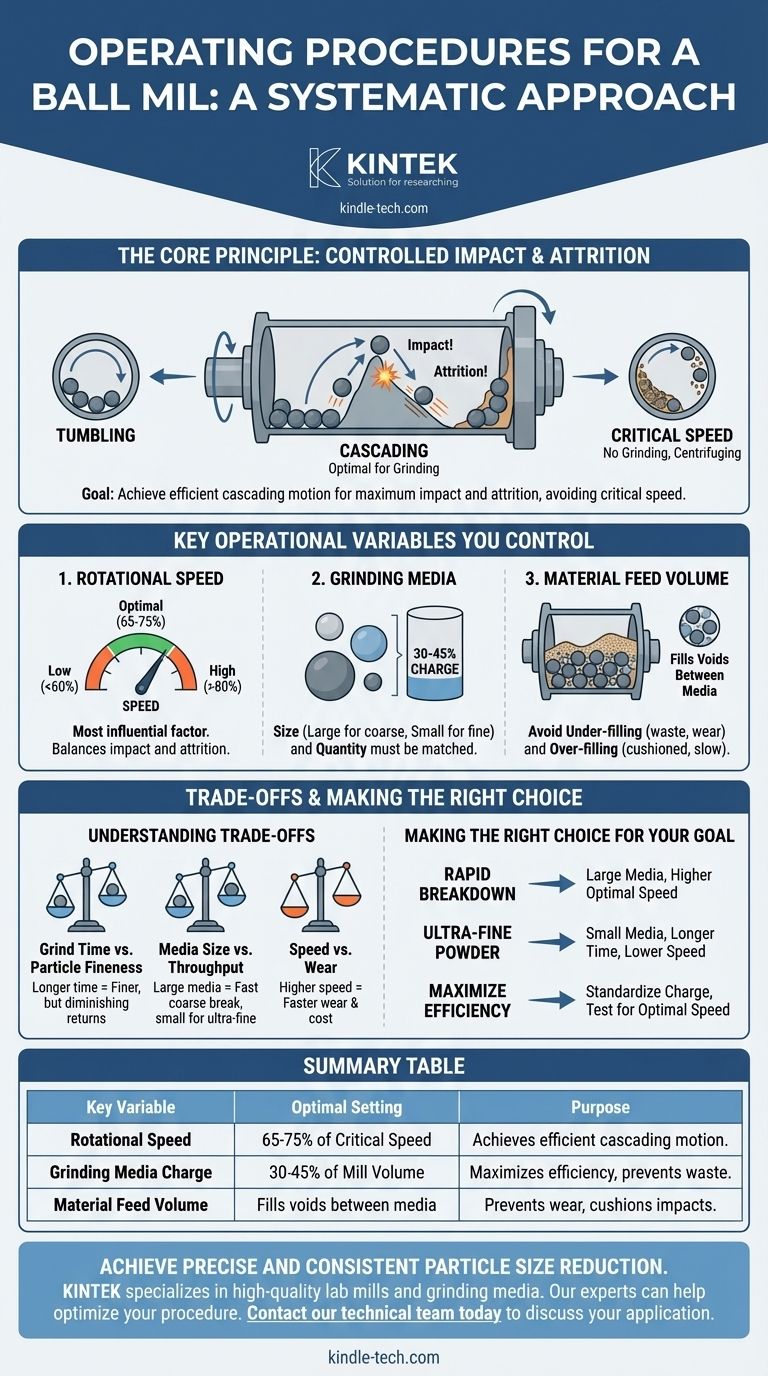

Das Kernprinzip: Kontrollierter Aufprall und Abrieb

Um eine Kugelmühle effektiv zu betreiben, müssen Sie zunächst ihren Mahlmechanismus verstehen. Das Ziel ist keine zufällige Taumelbewegung, sondern eine spezifische, energieeffiziente Bewegung.

Vom Taumeln zum Kaskadieren

Während sich der Mühlenzylinder dreht, hebt er die Mahlkörper und das Material an. Der Schlüssel ist, eine kaskadierende Bewegung zu erreichen, bei der die Kugeln an der Seite des Zylinders nach oben getragen werden und dann auf das darunter liegende Material herabfallen. Dieser Fall erzeugt hochenergetische Aufprallkräfte, die der primäre Mechanismus zum Zerkleinern grober Partikel sind.

Die Rolle des Abriebs

Wenn die Kugeln übereinander kaskadieren, tritt eine sekundäre Mahlwirkung namens Abrieb auf. Dies ist eine Scher- und Reibkraft, die sehr effektiv ist, um kleinere Partikel zu einem sehr feinen Pulver zu reduzieren. Die Kombination aus Aufprall und Abrieb gewährleistet ein effizientes Mahlen über einen Bereich von Partikelgrößen hinweg.

Kritische Geschwindigkeit: Das wichtigste Konzept

Wenn die Mühle zu langsam dreht, taumeln die Kugeln nur am Boden, was zu ineffizientem Mahlen führt. Wenn sie zu schnell dreht, erreicht sie die kritische Geschwindigkeit, bei der die Zentrifugalkraft die Kugeln und das Material an die Zylinderwand drückt. In diesem Zustand findet kein Aufprall statt, und das Mahlen hört vollständig auf.

Wichtige Betriebsvariablen, die Sie steuern

Ihre Fähigkeit, ein konsistentes Produkt herzustellen, hängt davon ab, wie Sie drei kritische Variablen verwalten. Jeder Schritt im Verfahren ist eine Gelegenheit, diese Parameter korrekt einzustellen.

1. Drehzahl

Die Betriebsgeschwindigkeit ist der einflussreichste Faktor und wird typischerweise als Prozentsatz der berechneten kritischen Geschwindigkeit eingestellt.

- Niedrige Geschwindigkeit (unter 60 % der kritischen): Maximiert den Abrieb, minimiert aber den Aufprall. Nützlich für sehr feines Mahlen, wo das Zerkleinern großer Partikel nicht die Priorität ist.

- Optimale Geschwindigkeit (65-75 % der kritischen): Dieser Bereich bietet die beste Balance aus Aufprall und Abrieb für die meisten Anwendungen und erzeugt eine effiziente kaskadierende Bewegung.

- Hohe Geschwindigkeit (über 80 % der kritischen): Die Maschine nähert sich dem Zentrifugieren, wodurch Aufprall und Effizienz reduziert werden, während der Verschleiß an der Mühlenauskleidung und den Mahlkörpern dramatisch zunimmt.

2. Mahlkörper

Die Kugeln selbst sind ein kritisches Werkzeug. Ihre Größe, ihr Material und ihre Menge müssen auf die Aufgabe abgestimmt sein.

- Mahlkörpergröße: Große Kugeln werden verwendet, um großes, grobes Ausgangsmaterial zu zerkleinern. Kleinere Kugeln sind effizienter beim Feinmahlen, da sie mehr Kontaktpunkte erzeugen und den Leerraum (Hohlräume) zwischen den Mahlkörpern reduzieren.

- Mahlkörperfüllung: Dies bezieht sich auf das Volumen des Mühlenzylinders, das von den Kugeln gefüllt wird, typischerweise etwa 30-45 %. Eine zu geringe Füllung reduziert die Mahleffizienz, während eine zu hohe Füllung die Bewegung hemmen und Aufprälle dämpfen kann.

3. Materialzufuhrvolumen

Die Menge des Materials, das Sie in die Mühle füllen, ist ebenfalls entscheidend. Das Material füllt die Hohlräume zwischen den Mahlkugeln.

- Unterfüllung: Führt zu Energieverschwendung, da die Kugeln hauptsächlich aufeinandertreffen, was zu übermäßigem Verschleiß der Mahlkörper und der Auskleidung führt.

- Überfüllung: Dämpft den Aufprall der Mahlkörper und verlangsamt den Partikelgrößenreduktionsprozess drastisch.

Die Kompromisse verstehen

Jede Betriebsentscheidung beinhaltet einen Kompromiss. Diese zu erkennen, ist der Schlüssel zur Fehlerbehebung und Prozessoptimierung.

Mahlzeit vs. Partikelfeinheit

Längere Mahlzeiten führen zu einem feineren Produkt, aber mit abnehmendem Ertrag. Ab einem bestimmten Punkt werden Sie erhebliche Energie für sehr geringe Änderungen der Partikelgröße aufwenden. Übermahlen kann manchmal auch zur Partikelagglomeration führen.

Mahlkörpergröße vs. Durchsatz

Die Verwendung großer Mahlkörper zerkleinert ein grobes Ausgangsmaterial sehr schnell, ist aber nicht in der Lage, ein ultrafeines Produkt effizient herzustellen. Umgekehrt führt die Verwendung kleiner Mahlkörper von Anfang an bei einem groben Ausgangsmaterial zu einem sehr langsamen und ineffizienten Prozess. Für eine signifikante Größenreduzierung ist oft ein zweistufiger Prozess (grobes, dann feines Mahlgut) optimal.

Geschwindigkeit vs. Verschleiß

Der Betrieb mit höheren Geschwindigkeiten kann die Mahlzeit verkürzen, beschleunigt aber den Verschleiß der Mühlenauskleidung und der Mahlkugeln selbst. Dies erhöht die Wartungskosten und die Verbrauchskosten im Laufe der Zeit.

Die richtige Wahl für Ihr Ziel treffen

Ihr Standardbetriebsverfahren sollte an Ihr primäres Ziel angepasst werden.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Zerkleinern von grobem Material liegt: Verwenden Sie größere Mahlkörper und arbeiten Sie am oberen Ende des optimalen Geschwindigkeitsbereichs (etwa 75 % der kritischen Geschwindigkeit).

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines ultrafeinen Pulvers liegt: Verwenden Sie kleinere Mahlkörper und eine längere Mahlzeit, möglicherweise bei einer etwas niedrigeren Geschwindigkeit, um den Abrieb zu begünstigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Effizienz und Konsistenz liegt: Standardisieren Sie Ihre Mahlkörperfüllung und Ihr Materialvolumen und führen Sie Tests durch, um die präzise optimale Geschwindigkeit für Ihr spezifisches Material zu ermitteln.

Indem Sie über eine einfache Checkliste hinausgehen und diese Kernprinzipien verstehen, erhalten Sie präzise Kontrolle über die Qualität und Konsistenz Ihres Endprodukts.

Zusammenfassungstabelle:

| Wichtige Betriebsvariable | Optimale Einstellung | Zweck |

|---|---|---|

| Drehzahl | 65-75 % der kritischen Geschwindigkeit | Erreicht effiziente Kaskadenbewegung für Aufprall & Abrieb. |

| Mahlkörperfüllung | 30-45 % des Mühlenvolumens | Maximiert die Mahleffizienz und verhindert Energieverschwendung. |

| Materialzufuhrvolumen | Füllt Hohlräume zwischen den Mahlkörpern | Verhindert übermäßigen Verschleiß und dämpft Aufprälle. |

Erzielen Sie präzise und konsistente Partikelgrößenreduzierung in Ihrem Labor.

Der effektive Betrieb einer Kugelmühle erfordert die richtige Ausrüstung und fachkundige Anleitung. KINTEK ist spezialisiert auf hochwertige Labormühlen, Mahlkörper und Verbrauchsmaterialien und bietet Ihnen die zuverlässigen Werkzeuge, die Sie benötigen, um Ihren Mahlprozess zu meistern.

Unsere Experten können Ihnen bei der Auswahl der perfekten Mühle helfen und Ihr Verfahren für Ihr spezifisches Material und die gewünschte Partikelgröße optimieren.

Kontaktieren Sie noch heute unser technisches Team, um Ihre Anwendung zu besprechen und Ihren Mahlerfolg sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Warum ist ein Kugelmühlenbehälter mit Y-ZrO2 ausgekleidet für die Synthese von Na3PS4 erforderlich? Gewährleistung der Reinheit von Sulfidelektrolyten

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.