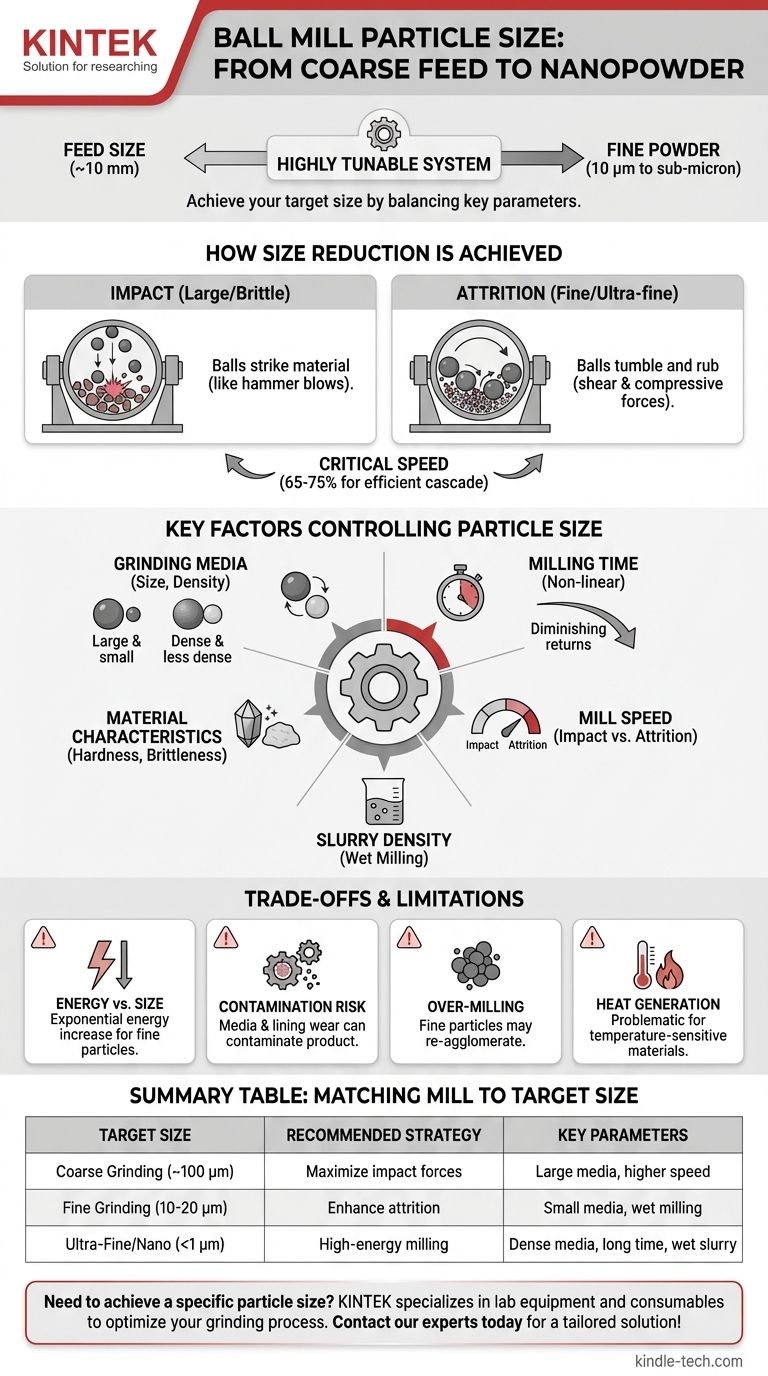

Kurz gesagt, eine Kugelmühle ist ein äußerst vielseitiges Werkzeug, das Materialien von einer Aufgabegröße von etwa 10 mm bis zu einem außergewöhnlich feinen Pulver mahlen kann, oft bis zu 10 Mikrometer oder sogar in den Submikronbereich (Nanopartikel). Dieser weite Bereich ist jedoch nicht automatisch; die endgültige Partikelgröße ist ein direktes Ergebnis der sorgfältigen Steuerung der Mahlparameter.

Die wichtigste Erkenntnis ist, dass eine Kugelmühle keinen festen Partikelgrößenbereich hat. Stattdessen ist sie ein hochgradig abstimmbares System, bei dem die endgültige Partikelgröße durch ein Gleichgewicht von Faktoren bestimmt wird, einschließlich des Mahlmediums, der Mühlengeschwindigkeit, der Mahlzeit und der Eigenschaften des Materials selbst.

Wie eine Kugelmühle die Größenreduzierung erreicht

Eine Kugelmühle reduziert die Partikelgröße durch eine Kombination von zwei primären Mechanismen: Aufprall und Abrieb. Zu verstehen, wie diese Kräfte wirken, ist der erste Schritt zur Kontrolle des Endergebnisses.

Die Rolle des Aufpralls

Aufprall tritt auf, wenn das Mahlmedium (die Kugeln) hoch an der Seite der rotierenden Trommel angehoben werden und dann herunterfallen, wobei sie auf das Material treffen. Diese Aktion gleicht einer Vielzahl winziger Hammerschläge, die effektiv größere, spröde Partikel zerbrechen.

Die Rolle des Abriebs

Abrieb ist die Mahlwirkung, die auftritt, wenn die Kugeln übereinander rollen. Dies erzeugt Scher- und Druckkräfte, die Partikel auseinanderreiben, was für die Erzeugung sehr feiner und ultrafeiner Pulver unerlässlich ist.

Das Konzept der kritischen Geschwindigkeit

Die Rotationsgeschwindigkeit der Mühle bestimmt, welcher Mechanismus dominiert. Die kritische Geschwindigkeit ist die theoretische Geschwindigkeit, bei der die Kugeln einfach zentrifugieren und an der Mühlenwand kleben bleiben würden, wodurch das Mahlen aufhört. Mühlen werden typischerweise mit 65-75% der kritischen Geschwindigkeit betrieben, um eine Kaskadenbewegung zu erzeugen, die sowohl Aufprall als auch Abrieb für ein effizientes Mahlen ausgleicht.

Schlüsselfaktoren zur Steuerung der endgültigen Partikelgröße

Das Erreichen Ihrer Zielpartikelgröße ist keine Glückssache. Es ist das Ergebnis der präzisen Verwaltung mehrerer miteinander verbundener Variablen.

Mahlmedium (Die Kugeln)

Größe, Dichte und Material des Mahlmediums sind wohl die kritischsten Faktoren.

- Größe: Größere Kugeln erzeugen größere Aufprallkräfte, ideal zum Zerkleinern von grobem Aufgabegut. Kleinere Kugeln bieten eine viel größere Oberfläche, was den Abrieb für feines Mahlen verbessert.

- Dichte: Dichteres Medium (wie Wolframkarbid oder Zirkonoxid) überträgt mehr Energie pro Aufprall als weniger dichtes Medium (wie Aluminiumoxid oder Stahl), was zu einem effizienteren Mahlen führt.

Mahlzeit

Im Allgemeinen gilt: Je länger Sie die Mühle laufen lassen, desto feiner werden die resultierenden Partikel sein. Diese Beziehung ist jedoch nicht linear. Die Rate der Größenreduzierung verlangsamt sich erheblich, wenn die Partikel kleiner werden, und übermäßige Mahlzeiten können zu Problemen führen.

Mühlengeschwindigkeit

Ein Betrieb näher an der kritischen Geschwindigkeit (z.B. 75-80%) begünstigt Aufprallkräfte, was für das anfängliche Grobmahlen nützlich ist. Eine langsamere Geschwindigkeit (z.B. 60-65%) fördert eine Kaskadenwirkung, erhöht die Zeit für den Abrieb und erzeugt ein feineres Mahlgut.

Materialeigenschaften

Die inhärenten Eigenschaften des zu mahlenden Materials haben einen tiefgreifenden Einfluss. Ein hartes, sprödes Material wie Quarz wird ganz anders gemahlen als ein weicheres, duktileres Material.

Füllvolumen und Schlammdichte

Beim Nassmahlen ist das Verhältnis von Feststoffen, Flüssigkeit und Mahlmedium entscheidend. Ein zu dicker Schlamm dämpft die Aufprälle und reduziert die Effizienz. Ein zu dünner Schlamm liefert nicht genügend Partikel zwischen den Medien für ein effektives Mahlen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist eine Kugelmühle nicht ohne betriebliche Einschränkungen. Das Verständnis dieser ist für die Prozessoptimierung und Qualitätskontrolle unerlässlich.

Energie vs. Partikelgröße

Die Reduzierung der Partikelgröße ist ein energieintensiver Prozess. Es erfordert exponentiell mehr Energie und Zeit, um ein 10-Mikrometer-Partikel in ein 1-Mikrometer-Partikel zu zerbrechen, als ein 100-Mikrometer-Partikel in ein 10-Mikrometer-Partikel zu zerbrechen.

Kontaminationsrisiko

Das ständige Rollen und Aufprallen führt zu Verschleiß sowohl am Mahlmedium als auch an der Innenverkleidung der Mühle. Dieses abgenutzte Material kann Ihr Endprodukt kontaminieren, ein kritischer Aspekt für hochreine Anwendungen wie Pharmazeutika oder fortschrittliche Keramiken.

Übermahlen und Agglomeration

Zu langes Mahlen kann kontraproduktiv sein. Extrem feine Partikel können eine hohe Oberflächenenergie entwickeln und wieder agglomerieren, wodurch die Partikelgröße effektiv zunimmt. Dies ist besonders häufig beim Trockenmahlen der Fall.

Wärmeerzeugung

Die mechanische Energie des Mahlens erzeugt erhebliche Wärme. Dies kann problematisch für temperaturempfindliche Materialien sein und potenziell zu Degradation oder Phasenänderungen führen. Aus diesem Grund werden für solche Anwendungen oft wassergekühlte Mühlen eingesetzt.

Die Mühle auf Ihre Zielgröße abstimmen

Ihre Betriebsstrategie sollte sich ausschließlich an Ihrem gewünschten Ergebnis orientieren.

- Wenn Ihr Hauptaugenmerk auf dem Grobmahlen liegt (z.B. Reduzierung von 5 mm Aufgabegut auf ~100 Mikrometer): Verwenden Sie größere Mahlmedien, um die Aufprallkräfte zu maximieren, und arbeiten Sie mit einem etwas höheren Prozentsatz der kritischen Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Feinmahlen liegt (z.B. Reduzierung von 100-Mikrometer-Aufgabegut auf 10-20 Mikrometer): Verwenden Sie kleinere Mahlmedien, um die Oberfläche und den Abrieb zu erhöhen, und erwägen Sie Nassmahlen, um Agglomeration zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von ultrafeinen Partikeln oder Nanopartikeln (< 1 Mikrometer) liegt: Sie benötigen wahrscheinlich spezielle Hochenergiegeräte (wie eine Planeten- oder Rührwerkskugelmühle), sehr kleine und dichte Medien (z.B. Yttriumoxid-stabilisiertes Zirkonoxid) und lange Verarbeitungszeiten in einer nassen, gut dispergierten Suspension.

Durch das Verständnis dieser Kernprinzipien können Sie die Kugelmühle von einem einfachen Zerkleinerer in ein präzises Partikeltechnik-Werkzeug verwandeln.

Zusammenfassungstabelle:

| Zielpartikelgröße | Empfohlene Strategie | Schlüsselparameter |

|---|---|---|

| Grobmahlen (~100 Mikrometer) | Aufprallkräfte maximieren | Große Medien, höhere Geschwindigkeit |

| Feinmahlen (10-20 Mikrometer) | Abrieb verbessern | Kleine Medien, Nassmahlen |

| Ultrafein/Nano (<1 Mikrometer) | Hochenergie-Mahlen | Dichte Medien, lange Zeit, Nassschlamm |

Müssen Sie eine bestimmte Partikelgröße für Ihre Materialien erreichen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die richtigen Kugelmühlen sowie fachkundige Beratung zur Optimierung Ihres Mahlprozesses für überragende Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Warum ist ein Kugelmühlenbehälter mit Y-ZrO2 ausgekleidet für die Synthese von Na3PS4 erforderlich? Gewährleistung der Reinheit von Sulfidelektrolyten

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und Mahlkugeln für die Verarbeitung von Sulfidelektrolyten wie Li6PS5Cl empfohlen?