Obwohl es sich um eine äußerst vielseitige Technologie handelt, ist das Magnetronsputtern nicht frei von betrieblichen Herausforderungen. Zu den Hauptproblemen gehören die ineffiziente Nutzung des Target-Materials, erhebliche Schwierigkeiten und langsame Abscheidungsraten bei dielektrischen (isolierenden) Materialien, das Risiko der „Target-Vergiftung“ bei reaktiven Prozessen sowie die hohen Anfangskosten und die Komplexität der erforderlichen Vakuumsysteme.

Die Nachteile des Magnetronsputterns sind keine grundlegenden Mängel, sondern vielmehr inhärente technische Kompromisse für seine außergewöhnliche Flexibilität und Filmqualität. Das Verständnis dieser Einschränkungen ist der Schlüssel zu deren effektivem Management und zur Entscheidung, ob es der richtige Prozess für eine bestimmte Anwendung ist.

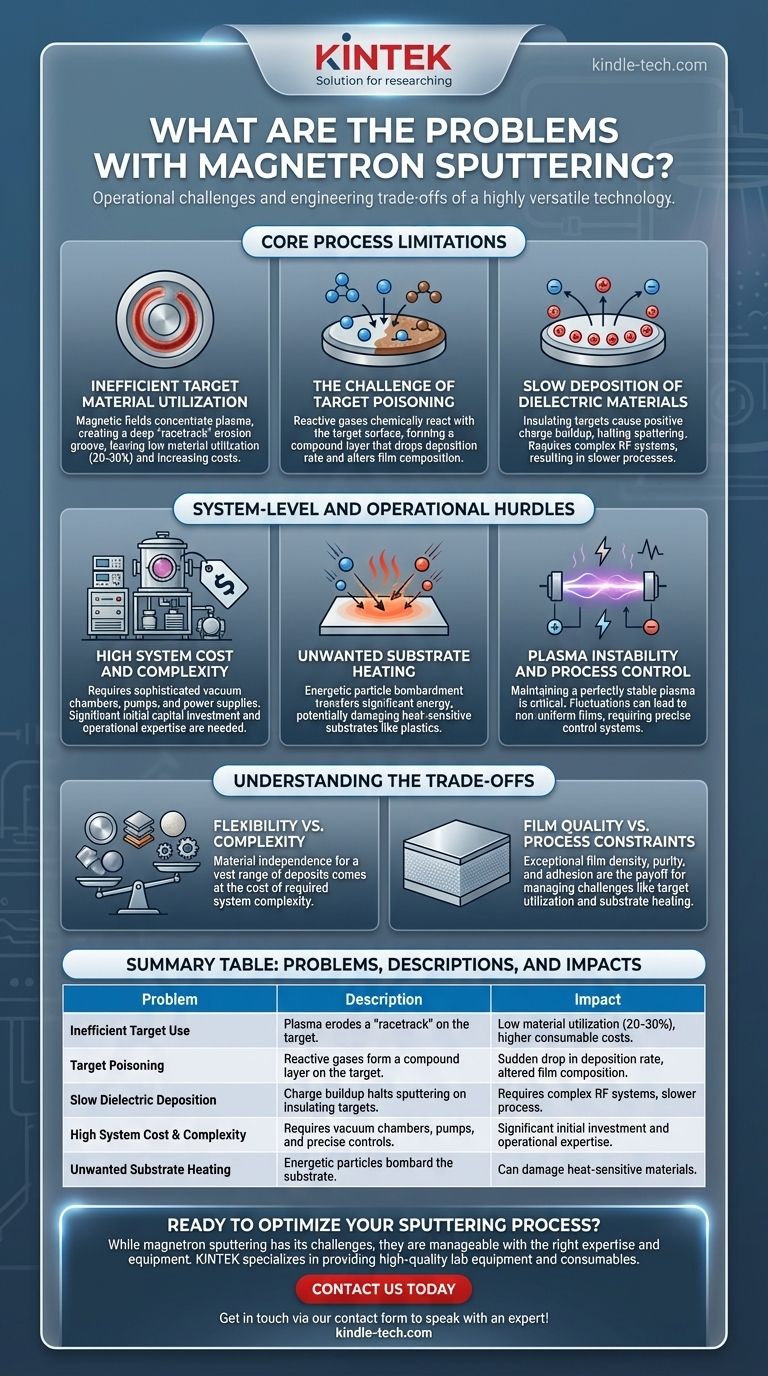

Kernprozessbeschränkungen

Im Kern basiert das Magnetronsputtern auf einem sorgfältig kontrollierten Plasma in einem Vakuum. Die Physik dieses Prozesses führt zu mehreren wichtigen Herausforderungen, die bewältigt werden müssen.

Ineffiziente Nutzung des Target-Materials

Die Magnetfelder, die zur Eindämmung des Plasmas und zur Steigerung der Sputtereffizienz eingesetzt werden, führen auch dazu, dass sich das Plasma in einem bestimmten Bereich auf der Target-Oberfläche konzentriert.

Dies erzeugt eine tiefere Erosionsrille, oft als „Rennstrecke“ (racetrack) bezeichnet, wodurch ein großer Teil des Target-Materials ungenutzt bleibt. Diese geringe Ausnutzungsrate, manchmal nur 20-30 %, erhöht die Gesamtkosten für Verbrauchsmaterialien.

Die Herausforderung der Target-Vergiftung

Beim Sputtern in Gegenwart eines reaktiven Gases (wie Sauerstoff oder Stickstoff) zur Herstellung von Verbundfilmen wie Oxiden oder Nitriden kann ein Phänomen namens Target-Vergiftung auftreten.

Das reaktive Gas kann chemisch mit der Target-Oberfläche selbst reagieren und eine Schicht des Verbundmaterials bilden. Diese neue Schicht weist oft eine viel geringere Sputterausbeute auf, was zu einem plötzlichen Abfall der Abscheidungsrate führt und potenziell die chemische Zusammensetzung (Stöchiometrie) des Endfilms verändert.

Langsame Abscheidung von Dielektrika

Das Magnetronsputtern ist äußerst effektiv für leitfähige Materialien wie Metalle. Es ist jedoch notorisch langsam, wenn es um die Abscheidung von Dielektrika (Isolatoren) geht.

Dies liegt daran, dass sich positive Ionenladung auf der isolierenden Target-Oberfläche ansammeln kann, was weitere Ionen abstößt und den Sputterprozess effektiv stoppt. Obwohl spezielle Techniken wie RF-Sputtern (Hochfrequenz) existieren, um dieses Problem zu lösen, führen sie zu zusätzlichen Kosten und Komplexität.

System- und betriebliche Hürden

Über die Kernphysik hinaus stellt die praktische Implementierung des Magnetronsputterns in einer Produktions- oder Forschungsumgebung eigene Herausforderungen dar.

Hohe Systemkosten und Komplexität

Obwohl das Prinzip einfach ist, ist ein Hochleistungs-Magnetronsputtersystem ein komplexes Gerät.

Es erfordert eine Hochvakuumbeschichtung, teure Vakuumpumpen, präzise Gasflussregler und hochentwickelte Netzteile. Die anfänglichen Investitionskosten und die erforderliche Expertise für den Betrieb und die Wartung dieser Systeme können erheblich sein.

Unerwünschte Substraterwärmung

Der Sputterprozess beinhaltet den Beschuss des Targets mit energiereichen Teilchen, und sowohl diese Teilchen als auch die gesputterten Atome können signifikante Energie auf das Substrat übertragen.

Dies kann zu unerwünschter Erwärmung führen, die wärmeempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen kann. Die Bewältigung dieser thermischen Belastung erfordert oft spezielle Substratkühlungssysteme.

Plasma-Instabilität und Prozesskontrolle

Die Aufrechterhaltung eines perfekt stabilen Plasmas ist entscheidend für die Erzielung reproduzierbarer, gleichmäßiger Filme.

Schwankungen des Gasdrucks, der Leistung oder des Zustands der Target-Oberfläche können zu Instabilität führen. Dies erfordert präzise Steuerungssysteme und regelmäßige Wartung, um konsistente Ergebnisse zu gewährleisten, insbesondere in der volumenstarken Industrieproduktion.

Die Kompromisse verstehen

Es ist entscheidend, diese Probleme nicht als Ausschlusskriterien, sondern als Kompromisse für die starken Vorteile der Technologie zu betrachten. Das Magnetronsputtern bleibt aus gutem Grund ein dominierendes Verfahren.

Flexibilität vs. Komplexität

Die Fähigkeit, eine breite Palette von Materialien abzuscheiden – von reinen Metallen bis hin zu komplexen Legierungen und keramischen Verbindungen – ist ein Hauptvorteil. Diese Materialunabhängigkeit wird mit dem Preis der Systemkomplexität erkauft, die zur Steuerung des Prozesses erforderlich ist.

Filmqualität vs. Prozessbeschränkungen

Gesputterte Filme sind bekannt für ihre außergewöhnliche Dichte, Reinheit und Haftung auf dem Substrat. Die hohe Energie der gesputterten Atome trägt zur Schaffung einer überlegenen Bindung bei. Diese hohe Qualität ist der Lohn für die Bewältigung von Herausforderungen wie Target-Ausnutzung und Substraterwärmung.

Die richtige Entscheidung für Ihre Anwendung treffen

Letztendlich werden die „Probleme“ des Magnetronsputterns nur dann zu echten Nachteilen, wenn ein Missverhältnis zwischen der Technologie und dem Ziel besteht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner Metalle oder komplexer Legierungen mit ausgezeichneter Haftung liegt: Das Magnetronsputtern ist eine außergewöhnliche Wahl, und seine Herausforderungen sind gut verstandene und beherrschbare technische Probleme.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits-, kostengünstigen Beschichtung einfacher Isoliermaterialien liegt: Die langsame Abscheidungsrate für Dielektrika kann ein erhebliches Hindernis darstellen, und Sie sollten alternative Methoden wie die thermische Verdampfung in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit einem sehr begrenzten Budget oder wartungsarmen Geräten liegt: Die hohen Anschaffungskosten und die betriebliche Komplexität von Sputtersystemen könnten sie zu einer weniger geeigneten Option machen.

Durch das Verständnis dieser spezifischen Herausforderungen können Sie Ihren Prozess richtig auslegen und feststellen, ob das Magnetronsputtern das optimale Werkzeug zur Erreichung Ihrer Ziele ist.

Zusammenfassungstabelle:

| Problem | Beschreibung | Auswirkung |

|---|---|---|

| Ineffiziente Target-Nutzung | Plasma erodiert eine „Rennstrecke“ auf dem Target. | Geringe Materialausnutzung (20-30 %), höhere Verbrauchskosten. |

| Target-Vergiftung | Reaktive Gase bilden eine Verbindungsschicht auf dem Target. | Plötzlicher Abfall der Abscheidungsrate, veränderte Filmzusammensetzung. |

| Langsame dielektrische Abscheidung | Ladungsaufbau stoppt das Sputtern auf isolierenden Targets. | Erfordert komplexe HF-Systeme, langsamerer Prozess. |

| Hohe Systemkosten und Komplexität | Erfordert Vakuumkammern, Pumpen und präzise Steuerungen. | Erhebliche Anfangsinvestition und betriebliche Fachkenntnisse. |

| Unerwünschte Substraterwärmung | Energiereiche Teilchen bombardieren das Substrat. | Kann wärmeempfindliche Materialien beschädigen. |

Bereit, Ihren Sputterprozess zu optimieren?

Obwohl das Magnetronsputtern seine Herausforderungen hat, sind diese mit der richtigen Expertise und Ausrüstung beherrschbar. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Unser Team kann Ihnen helfen, das richtige System auszuwählen, Prozesskomplexitäten zu bewältigen und Ihre Materialausnutzung zu maximieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifische Anwendung Ihres Labors unterstützen und Ihnen helfen können, eine überlegene Filmqualität zu erzielen. Nehmen Sie über unser Kontaktformular Kontakt auf, um mit einem Experten zu sprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen