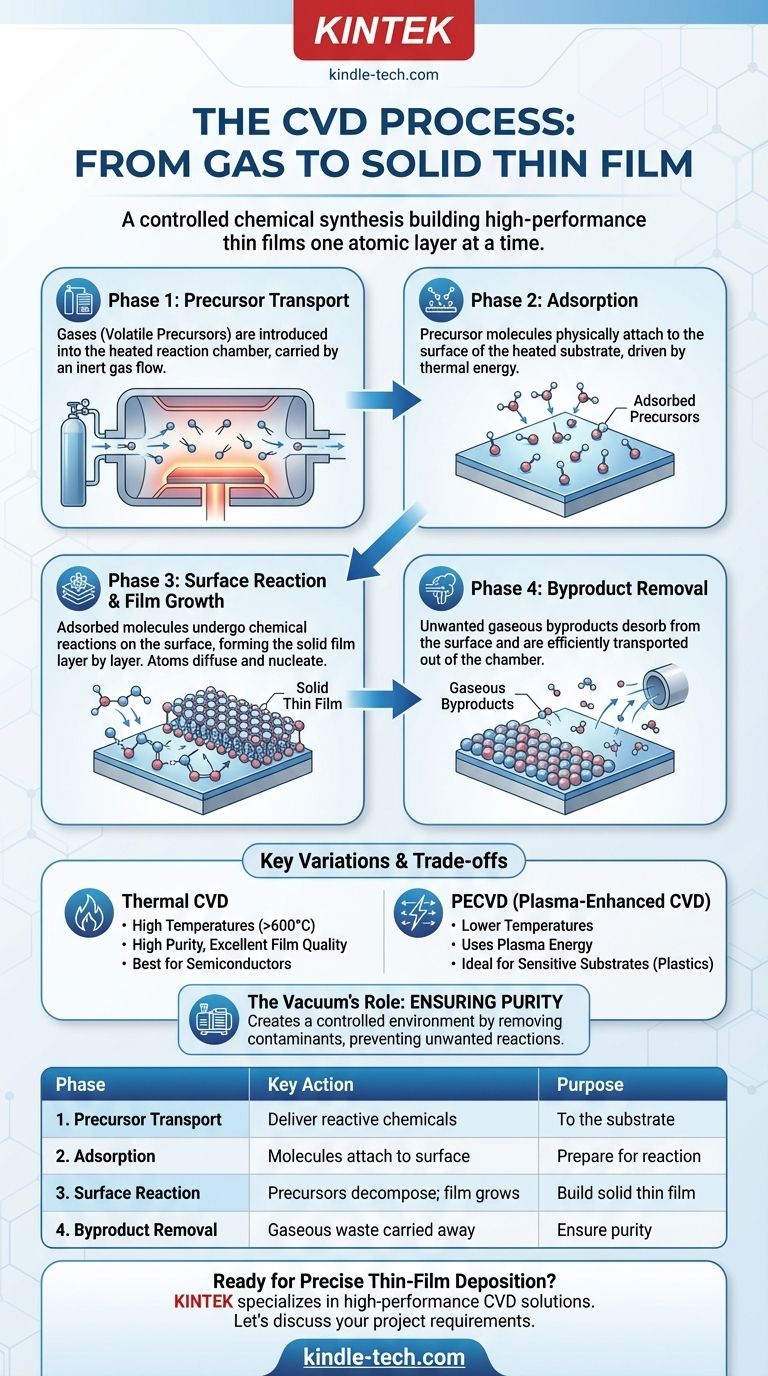

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein ausgeklügeltes Verfahren, das Gase in einen festen, hochleistungsfähigen Dünnfilm auf einem Substrat umwandelt. Dabei werden reaktive Prekursor-Gase in eine Kammer geleitet, wo sie sich auf einer beheizten Oberfläche zersetzen und reagieren, um das gewünschte Material Schicht für Schicht aufzubauen. Die grundlegenden Schritte umfassen den Transport dieser Gase zum Substrat, ihre chemische Reaktion auf der Oberfläche zur Bildung eines Feststoffs und die Entfernung der gasförmigen Nebenprodukte.

Die entscheidende Erkenntnis ist, dass CVD nicht nur eine Beschichtungstechnik ist; es ist eine kontrollierte chemische Synthese, die direkt auf einer Oberfläche stattfindet. Das Verständnis der Abfolge der Ereignisse – von der Gaszufuhr über die Oberflächenreaktion bis zur Nebenproduktentfernung – ist der Schlüssel zur Steuerung der Eigenschaften des Endmaterials.

Den CVD-Prozess entschlüsseln

Der gesamte Prozess lässt sich in vier verschiedene Phasen unterteilen, die jeweils entscheidend für die Erzielung eines hochwertigen, gleichmäßigen Films sind. Diese Abfolge stellt die Reise eines Prekursor-Moleküls von einem Gas in eine feste Struktur dar.

Phase 1: Prekursor-Einführung und -Transport

Der Prozess beginnt mit der Zufuhr reaktiver Gase, bekannt als Prekursoren, in eine Reaktionskammer.

Diese Prekursoren sind flüchtige Verbindungen, die die Elemente enthalten, die Sie abscheiden möchten. Sie werden zum Zielsubstrat transportiert, typischerweise durch einen inerten Gasstrom.

Phase 2: Adsorption auf dem Substrat

Sobald die Prekursor-Gase das Substrat erreichen, haften sie physikalisch an dessen Oberfläche in einem Prozess, der Adsorption genannt wird.

Das Substrat selbst wird auf eine bestimmte Temperatur erhitzt, um die notwendige thermische Energie für die bevorstehenden Reaktionen bereitzustellen. In dieser Phase geht es lediglich darum, dass die reaktiven Moleküle auf der Oberfläche "landen und haften".

Phase 3: Die Oberflächenreaktion und das Filmwachstum

Dies ist das Herzstück des CVD-Prozesses, wo die chemische Umwandlung stattfindet. Die adsorbierten Prekursor-Moleküle absorbieren Energie von der beheizten Oberfläche und durchlaufen chemische Reaktionen.

Diese Reaktionen zerlegen die Prekursoren, wodurch sich die gewünschten Atome mit der Substratoberfläche verbinden können. Die Atome diffundieren dann (bewegen sich über die Oberfläche), um energetisch günstige Stellen zu finden, und bilden in einem Schritt, der Nukleation genannt wird, stabile Kristallstrukturen. Dieser Prozess wiederholt sich und lässt den Dünnfilm Schicht für Schicht wachsen.

Phase 4: Desorption und Entfernung von Nebenprodukten

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte.

Diese Nebenproduktmoleküle müssen von der Substratoberfläche desorbieren (sich lösen) und durch den Gasstrom aus der Reaktionskammer abtransportiert werden. Eine effiziente Entfernung ist entscheidend, um zu verhindern, dass diese Nebenprodukte den wachsenden Film verunreinigen.

Wichtige Variationen und Kompromisse verstehen

Der oben beschriebene "Standard"-Prozess ist als thermische CVD bekannt, aber es gibt mehrere Variationen, um unterschiedlichen Anforderungen gerecht zu werden. Der primäre Kompromiss liegt oft zwischen Abscheidungstemperatur und Filmqualität.

Thermische CVD vs. Plasma-Enhanced CVD (PECVD)

Thermische CVD beruht ausschließlich auf hohen Temperaturen (oft >600°C), um die Energie für die chemische Reaktion bereitzustellen. Dies erzeugt sehr reine, hochwertige Filme, kann aber temperaturempfindliche Substrate wie Kunststoffe oder bestimmte Elektronik beschädigen.

Plasma-Enhanced CVD (PECVD) verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) zu erzeugen. Dieses hochenergetische Plasma kann Prekursor-Gase bei viel niedrigeren Temperaturen zersetzen, was es ideal für die Abscheidung auf empfindlichen Materialien macht.

Die entscheidende Rolle des Vakuums

Ein häufiges Missverständnis ist, dass das Vakuum Chemikalien auf das Werkstück "zieht". In Wirklichkeit besteht der Hauptzweck des Vakuums darin, Reinheit zu gewährleisten.

Durch die Entfernung von Luft und anderen Verunreinigungen aus der Kammer schaffen Sie eine kontrollierte Umgebung, in der nur die beabsichtigten Prekursor-Gase reagieren können. Dies verhindert die Bildung unerwünschter Oxide oder Nitride im Endfilm.

Dies auf Ihr Projekt anwenden

Die richtige CVD-Methode hängt vollständig von dem Material ab, das Sie abscheiden, und dem Substrat, das Sie verwenden.

- Wenn Ihr Hauptaugenmerk auf hochreinen, kristallinen Filmen liegt (z. B. für Halbleiter): Thermische CVD ist aufgrund der hervorragenden Filmqualität, die bei hohen Temperaturen erreicht wird, oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien liegt (z. B. Polymere oder montierte Elektronik): PECVD ist der notwendige Ansatz, da es ein qualitativ hochwertiges Filmwachstum bei deutlich niedrigeren Temperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum komplexer, mehrelementiger Filme liegt (z. B. fortschrittliche Halbleiter oder LEDs): Eine spezielle Technik wie die metallorganische CVD (MOCVD) wird verwendet, die eine präzise Kontrolle über die Zusammensetzung bietet.

Letztendlich geht es bei der Beherrschung der CVD darum, diese Abfolge chemischer Ereignisse präzise zu steuern, um Materialien atomar aufzubauen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Prekursor-Transport | Gase werden in die Kammer geleitet | Lieferung reaktiver Chemikalien an das Substrat |

| 2. Adsorption | Moleküle haften an der beheizten Oberfläche | Vorbereitung auf die chemische Reaktion |

| 3. Oberflächenreaktion | Prekursoren zersetzen sich; Film wächst Schicht für Schicht | Aufbau des festen Dünnfilms |

| 4. Nebenproduktentfernung | Gasförmige Abfallprodukte werden abgeführt | Gewährleistung der Reinheit und Qualität des Films |

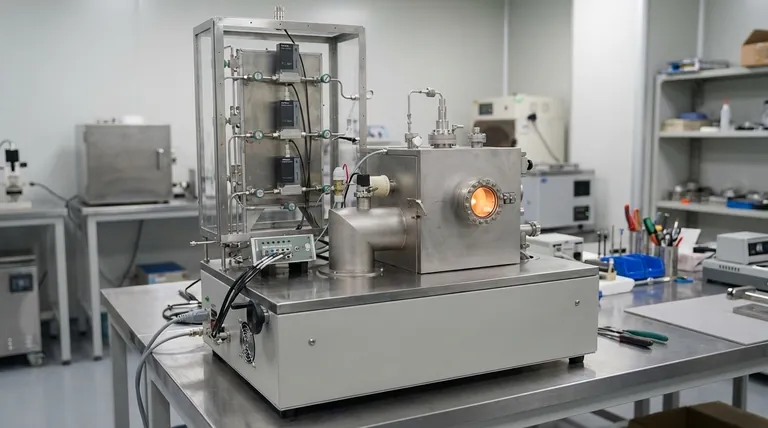

Bereit für eine präzise Dünnschichtabscheidung für Ihr Labor?

KINTEK ist spezialisiert auf hochleistungsfähige Laborgeräte und Verbrauchsmaterialien für fortschrittliche Prozesse wie CVD. Ob Sie ein robustes thermisches CVD-System für hochreine Filme oder eine vielseitige PECVD-Lösung für temperaturempfindliche Substrate benötigen, unsere Expertise stellt sicher, dass Sie das richtige Werkzeug für Ihre Forschungs- oder Produktionsanforderungen erhalten.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte CVD-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung