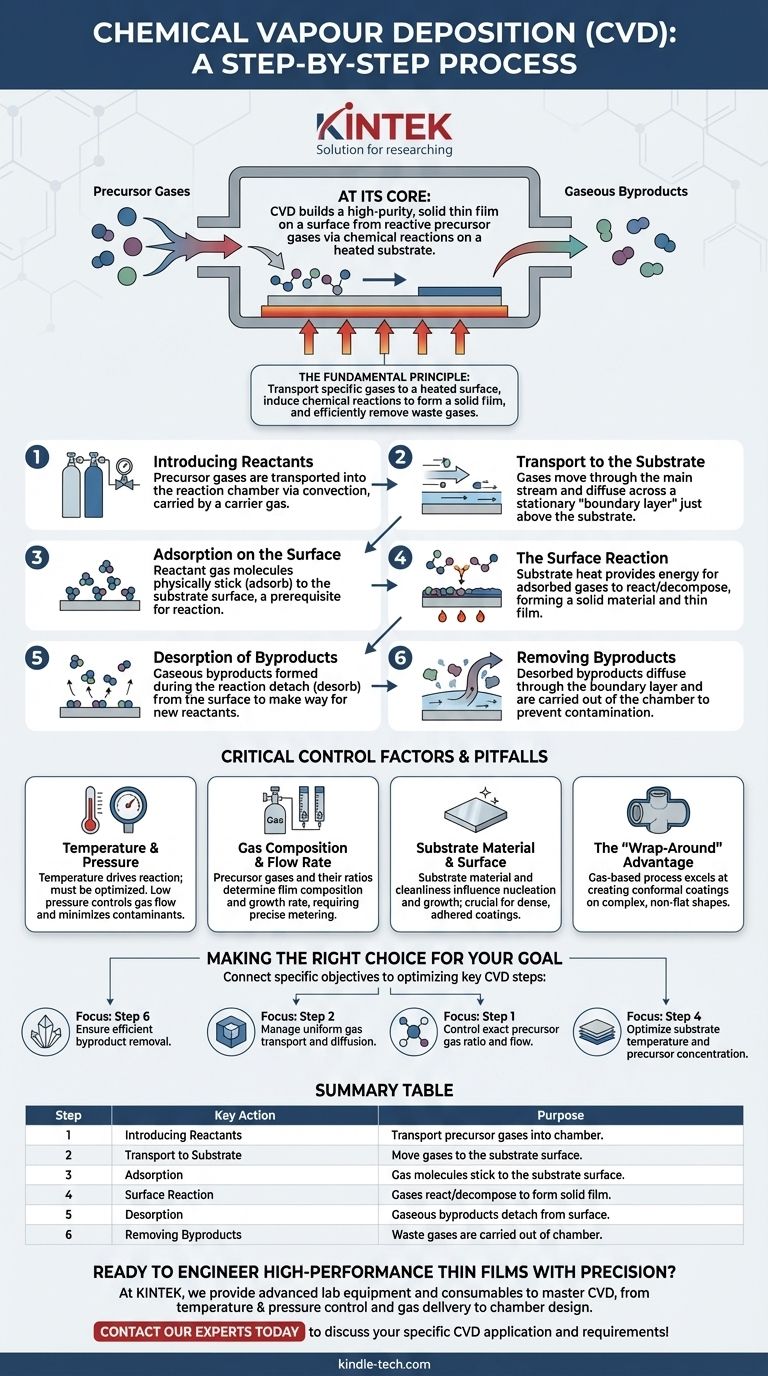

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein mehrstufiger Prozess, bei dem aus einem Gas auf einer Oberfläche ein hochreiner, fester Dünnfilm aufgebaut wird. Er beginnt mit der Einführung reaktiver Precursor-Gase in eine Kammer, die dann zu einem beheizten Substrat transportiert werden. Auf dieser heißen Oberfläche finden chemische Reaktionen statt, die das gewünschte feste Material abscheiden, während gasförmige Nebenprodukte entstehen und dann abtransportiert werden, sodass eine makellose Beschichtung zurückbleibt.

Das Grundprinzip der CVD ist eine Transformation: Spezifische Gase werden zu einer beheizten Oberfläche transportiert, wo sie chemisch reagieren, um einen festen Film zu bilden, und die entstehenden Abgase werden dann effizient entfernt. Die Beherrschung dieser Abfolge von Transport, Reaktion und Entfernung ist der Schlüssel zur Herstellung von Hochleistungsmaterialien.

Der CVD-Prozess: Eine schrittweise Aufschlüsselung

Um vollständig zu verstehen, wie CVD funktioniert, betrachtet man es am besten als eine Abfolge unterschiedlicher physikalischer und chemischer Ereignisse. Jeder Schritt baut auf dem vorhergehenden auf und muss präzise gesteuert werden, um das gewünschte Ergebnis zu erzielen.

Schritt 1: Einführung der Reaktanden

Der Prozess beginnt mit dem Transport der Precursor-Gase in die Reaktionskammer. Dies wird typischerweise durch Konvektion gesteuert, bei der ein Trägergas durch das System strömt und die reaktiven Spezies mit sich führt.

Schritt 2: Transport zum Substrat

Sobald die Gase in der Kammer sind, müssen sie zur Oberfläche des Substrats gelangen. Dies beinhaltet die Bewegung durch den Hauptgasstrom und anschließend die Diffusion durch eine stationäre „Grenzschicht“ aus Gas, die sich direkt über dem Substrat befindet.

Schritt 3: Adsorption an der Oberfläche

Wenn die Reaktantgasmoleküle die Substratoberfläche erreichen, haften sie in einem Prozess, der als Adsorption bezeichnet wird, physikalisch an der Oberfläche. Dies ist eine Voraussetzung dafür, dass überhaupt eine chemische Reaktion auf der Oberfläche stattfinden kann.

Schritt 4: Die Oberflächenreaktion

Dies ist das Herzstück des CVD-Prozesses. Die Hitze des Substrats liefert die Energie, die erforderlich ist, damit die adsorbierten Gase reagieren oder zersetzt werden. Diese heterogene Reaktion bildet ein festes Material, das auf dem Substrat nukleiert und zum gewünschten Dünnfilm heranwächst.

Schritt 5: Desorption der Nebenprodukte

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte. Diese Nebenproduktmoleküle müssen von der Oberfläche desorbieren (sich lösen), um Platz für neue Reaktanden zu schaffen und das Filswachstum fortzusetzen.

Schritt 6: Entfernung der Nebenprodukte

Schließlich diffundieren diese desorbierten gasförmigen Nebenprodukte von der Substratoberfläche weg, zurück durch die Grenzschicht, und werden durch den Gasfluss aus der Kammer abtransportiert. Diese kontinuierliche Entfernung ist entscheidend, um eine Kontamination des Films zu verhindern.

Kritische Kontrollfaktoren (und potenzielle Fallstricke)

Die Qualität, Zusammensetzung und Struktur des Endfilms sind kein Zufall; sie sind ein direktes Ergebnis der sorgfältigen Steuerung der Prozessparameter. Die Nichtbeachtung dieser Variablen ist die häufigste Fehlerquelle.

Die Rolle von Temperatur und Druck

Die Temperatur ist der Haupttreiber der Oberflächenreaktion. Ist sie zu niedrig, findet die Reaktion nicht statt; ist sie zu hoch, können unerwünschte Gasphasenreaktionen auftreten, die zu Verunreinigungen führen. Die Kammer wird typischerweise unter Vakuum oder niedrigem Druck gehalten, um den Gasfluss zu kontrollieren und Verunreinigungen zu minimieren.

Zusammensetzung und Durchflussrate der Gase

Die chemische Zusammensetzung des Endfilms wird vollständig durch die verwendeten Precursor-Gase bestimmt. Das Verhältnis und die Durchflussrate dieser Gase müssen präzise dosiert werden, um die Stöchiometrie und Wachstumsrate des Films zu steuern.

Substratmaterial und -oberfläche

Das Substrat ist nicht nur ein passiver Träger. Sein Material und sein Oberflächenzustand können beeinflussen, wie der Film nukleiert und wächst. Eine saubere, gut vorbereitete Oberfläche ist unerlässlich, um eine dichte, gut haftende Beschichtung zu erzielen.

Der „Umfassungs“-Vorteil

Da der Prozess davon abhängt, dass das Gas alle Oberflächen erreicht, zeichnet sich CVD durch die Herstellung einer konformen Beschichtung auf komplexen, nicht ebenen Formen aus. Diese „Umfassungs“-Eigenschaft ist ein wesentlicher Vorteil gegenüber gerichteten Abscheideverfahren wie dem Sputtern.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der CVD-Schritte ermöglicht es Ihnen, den Prozess auf Ihr spezifisches Ziel zuzuschneiden.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Sie müssen Schritt 6 perfektionieren und die effiziente und vollständige Entfernung aller gasförmigen Nebenprodukte sicherstellen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Form liegt: Ihr Hauptanliegen ist die Steuerung von Schritt 2, um sicherzustellen, dass der Gastransport und die Diffusion über alle Oberflächen gleichmäßig erfolgen.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten chemischen Zusammensetzung liegt: Sie benötigen absolute Präzision in Schritt 1, indem Sie das genaue Verhältnis und den Durchfluss Ihrer Precursor-Gase kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der Wachstumsrate und Dicke liegt: Sie müssen Schritt 4 optimieren, indem Sie die Substrattemperatur und die Precursor-Konzentration sorgfältig abstimmen.

Durch die Kontrolle jeder Phase dieser Gas-zu-Fest-Transformation erhalten Sie die Fähigkeit, Materialien mit bemerkenswerter Präzision und Leistung zu entwickeln.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Einführung der Reaktanden | Transport der Precursor-Gase in die Kammer. |

| 2 | Transport zum Substrat | Bewegen der Gase zur Substratoberfläche. |

| 3 | Adsorption | Gasmoleküle haften an der Substratoberfläche. |

| 4 | Oberflächenreaktion | Gase reagieren/zersetzen sich, um den festen Film zu bilden. |

| 5 | Desorption | Gasförmige Nebenprodukte lösen sich von der Oberfläche. |

| 6 | Entfernung der Nebenprodukte | Abfallgase werden aus der Kammer abtransportiert. |

Bereit, Hochleistungsdünnschichten mit Präzision zu entwickeln?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die erforderlich sind, um den CVD-Prozess zu meistern. Ob Ihr Ziel extreme Materialreinheit, die Beschichtung komplexer 3D-Formen oder das Erreichen einer bestimmten chemischen Zusammensetzung ist, unsere Lösungen sind darauf ausgelegt, Ihnen eine präzise Kontrolle über jeden kritischen Parameter zu ermöglichen.

Wir helfen Ihnen bei der Optimierung:

- Temperatur- & Druckkontrolle für konsistente Oberflächenreaktionen.

- Gasversorgungssysteme für exakten Precursor-Fluss und -Zusammensetzung.

- Kammerdesign für effiziente Nebenproduktentfernung und gleichmäßige Beschichtungen.

Lassen Sie unsere Expertise im Bereich Laborausrüstung Ihre Durchbrüche in der Materialwissenschaft unterstützen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische CVD-Anwendung und Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden