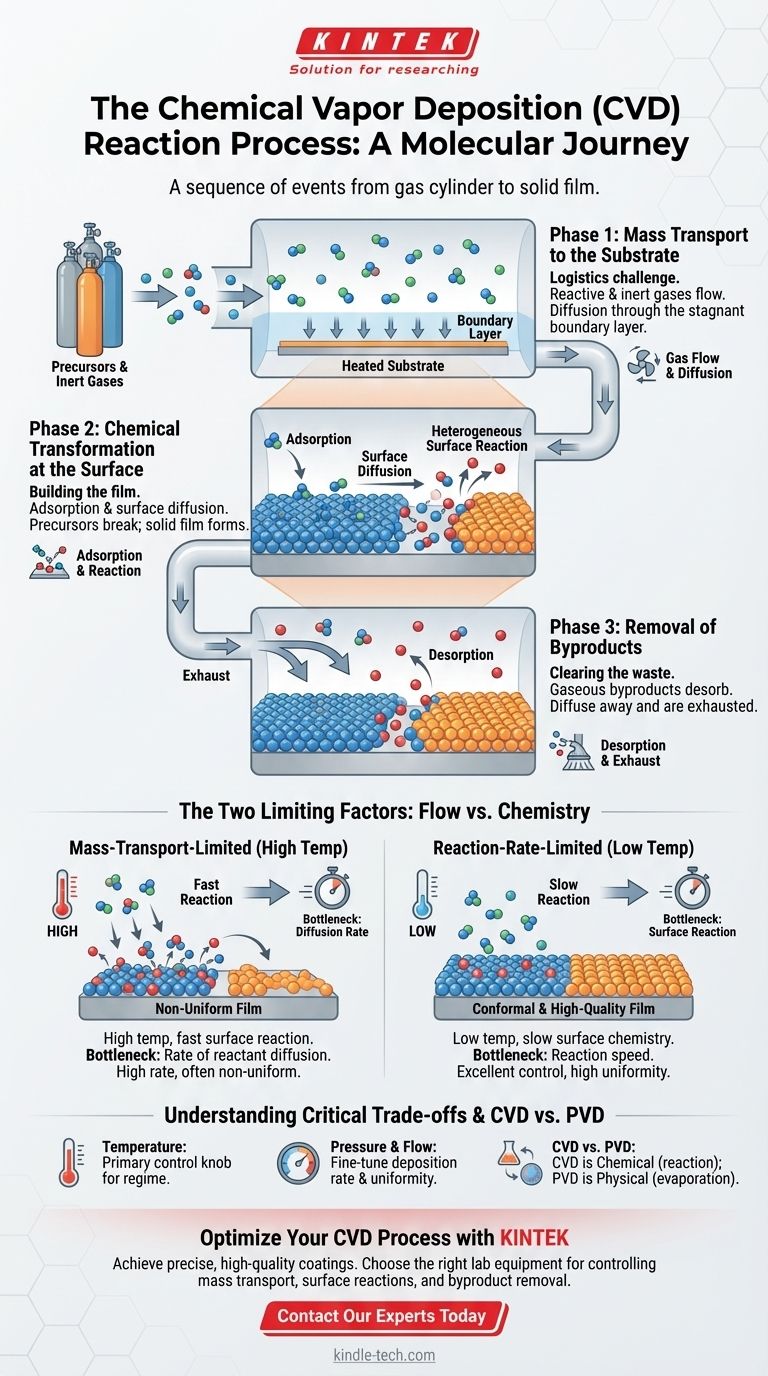

Im Kern ist der Prozess der chemischen Gasphasenabscheidung (CVD) eine Abfolge von Ereignissen, die reaktive Gase zu einer erhitzten Oberfläche transportieren, wo sie reagieren, um einen festen Dünnfilm zu bilden, wobei gasförmige Nebenprodukte zurückbleiben, die dann entfernt werden. Dieser Weg umfasst verschiedene Phasen des Gastransports, der Oberflächenchemie und der Abfallentsorgung.

CVD zu verstehen bedeutet nicht, eine Liste von Schritten auswendig zu lernen, sondern es als eine kontinuierliche Lieferkette zu betrachten. Die endgültige Qualität des abgeschiedenen Films wird durch das langsamste Glied in dieser Kette bestimmt – den Prozessengpass –, der entweder die Materiallieferung oder die Reaktion selbst sein kann.

Die drei Kernphasen einer CVD-Reaktion

Obwohl spezifische Details variieren können, folgt jeder CVD-Prozess einem grundlegenden, dreiphasigen Weg. Stellen Sie es sich als die Reise eines Moleküls von einer Gasflasche bis zu seiner Integration in einen festen Film vor.

Phase 1: Massentransport zum Substrat

In dieser Anfangsphase geht es darum, die notwendigen Inhaltsstoffe, oder Precursor, zur Reaktionsstelle zu bringen. Es ist eine logistische Herausforderung auf mikroskopischer Ebene.

Der Prozess beginnt mit der kontrollierten Einführung von Reaktionsgasen und inerten Verdünnungsgasen in die Reaktionskammer.

Diese Gase strömen zum Substrat, aber sie prallen nicht einfach darauf. Eine dünne, stagnierende Gasschicht, die sogenannte Grenzschicht, bildet sich direkt über der Substratoberfläche.

Der letzte, entscheidende Schritt dieser Phase ist die Diffusion. Die Reaktantenmoleküle müssen diese Grenzschicht durchqueren, um physisch die Oberfläche zu erreichen, wo die Chemie stattfinden wird.

Phase 2: Chemische Umwandlung an der Oberfläche

Hier wird der eigentliche Film aufgebaut. Es ist eine Reihe schneller chemischer und physikalischer Ereignisse, die direkt auf dem Substrat stattfinden.

Zuerst müssen die Precursormoleküle auf der Oberfläche landen und haften bleiben, ein Prozess, der Adsorption genannt wird.

Einmal adsorbiert, können diese Moleküle über die Oberfläche diffundieren und sich bewegen, bis sie eine energetisch günstige Stelle für das Wachstum finden, wie den Rand einer bestehenden Kristallstruktur.

Darauf folgt die heterogene Oberflächenreaktion. An der erhitzten Oberfläche zerfallen die Precursormoleküle. Einige Atome binden an das Substrat, um den gewünschten festen Film zu bilden, während andere Teile des Moleküls als gasförmige Nebenprodukte freigesetzt werden.

Phase 3: Entfernung von Nebenprodukten

Damit die Abscheidung fortgesetzt werden kann, müssen die Abfallprodukte effizient entfernt werden, um Platz für neue Reaktanten zu schaffen.

Die gasförmigen Nebenprodukte, die während der Oberflächenreaktion entstehen, müssen sich von der Oberfläche lösen, ein Schritt, der als Desorption bekannt ist.

Schließlich diffundieren diese Nebenproduktgase von der Oberfläche weg, zurück durch die Grenzschicht, und werden durch den Gasstrom aus der Reaktionskammer abgeführt.

Die zwei limitierenden Faktoren: Fluss vs. Chemie

Die Gesamtgeschwindigkeit und Qualität Ihres CVD-Prozesses werden davon bestimmt, welcher der oben genannten Schritte der langsamste ist. Dies führt zu zwei unterschiedlichen Betriebsregimen.

Das massentransportlimitierte Regime

Bei hohen Temperaturen sind die Oberflächenreaktionen extrem schnell. Die Reaktion verbraucht Precursor fast sofort, nachdem sie ankommen.

In diesem Szenario ist der Engpass die Geschwindigkeit, mit der neue Reaktanten durch die Grenzschicht zur Oberfläche diffundieren können. Es ist wie eine Fabrik mit einer blitzschnellen Montagelinie, die ständig auf die Lieferung von Teilen wartet.

Dieses Regime führt zu hohen Abscheidungsraten, aber oft zu ungleichmäßigen Filmen, da Bereiche mit besserem Gasfluss (wie die Vorderkante des Substrats) schneller beschichtet werden.

Das reaktionsratenlimitierte Regime

Bei niedrigeren Temperaturen ist die Oberflächenchemie der langsame Schritt. Es sind viele Reaktantenmoleküle an der Oberfläche verfügbar, aber die chemische Reaktion zur Filmbildung verläuft langsam.

Das ist wie eine Fabrik mit einem riesigen Stapel von Teilen, aber einer sehr bedächtigen, langsam arbeitenden Montagelinie.

Dieses Regime bietet Ihnen eine ausgezeichnete Kontrolle. Da die Reaktion langsam und überall auf der Oberfläche gleichmäßig ist, erzeugt es typischerweise viel konformere und qualitativ hochwertigere Filme, auch wenn die Abscheidungsrate niedriger ist.

Die kritischen Kompromisse verstehen

CVD zu meistern bedeutet, konkurrierende Faktoren auszugleichen, um das gewünschte Ergebnis zu erzielen.

Die doppelte Rolle der Temperatur

Die Temperatur ist der primäre Regelknopf. Eine Erhöhung beschleunigt sowohl den Massentransport als auch die Reaktionsraten, beeinflusst sie aber nicht gleichermaßen. Sie ist der Schlüsselfaktor, der bestimmt, in welchem limitierenden Regime Sie arbeiten.

Druck und Durchflussrate

Das Anpassen des Kammerdrucks und der Gasdurchflussraten ändert die Konzentration der Precursor und die Dicke der Grenzschicht. Dies sind kritische sekundäre Kontrollen, die verwendet werden, um die Abscheidungsrate und Gleichmäßigkeit innerhalb eines gewählten Temperaturregimes fein abzustimmen.

Ein Hinweis zu CVD vs. PVD

Ein häufiger Verwechslungspunkt ist der Unterschied zwischen CVD und physikalischer Gasphasenabscheidung (PVD). CVD erzeugt einen Film durch eine chemische Reaktion aus gasförmigen Precursoren auf dem Substrat. Im Gegensatz dazu beinhaltet PVD physikalische Prozesse, wie das Verdampfen eines festen Ausgangsmaterials in einem Vakuum und dessen Kondensation auf dem Substrat.

So wenden Sie dies auf Ihren Prozess an

Ihre spezifischen Ziele bestimmen, wie Sie die CVD-Reaktionsschritte steuern sollten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Abscheidungsgeschwindigkeit liegt: Sie werden wahrscheinlich bei höheren Temperaturen im massentransportlimitierten Regime arbeiten und den Kompromiss einer potenziell geringeren Filmgleichmäßigkeit in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und Gleichmäßigkeit liegt: Sie sollten bei niedrigeren Temperaturen im reaktionsratenlimitierten Regime arbeiten, wo Sie eine präzise Kontrolle über das langsame, stetige Wachstum des Films haben.

- Wenn Sie Filmfehler oder Kontaminationen beheben: Untersuchen Sie die Phase der Nebenproduktentfernung, da eine ineffiziente Desorption die Oberfläche vergiften und ein stabiles Wachstum stören kann.

Durch die Kontrolle des Transports, der Reaktion und der Entfernung von Molekülen können Sie Dünnschichten präzise konstruieren.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Beschreibung |

|---|---|---|

| 1. Massentransport | Gasfluss & Diffusion | Reaktionsgase strömen in die Kammer und diffundieren zur Substratoberfläche. |

| 2. Oberflächenreaktion | Adsorption & Reaktion | Moleküle adsorbieren auf der erhitzten Oberfläche und reagieren, um den festen Film zu bilden. |

| 3. Entfernung von Nebenprodukten | Desorption & Abzug | Gasförmige Nebenprodukte desorbieren von der Oberfläche und werden aus der Kammer abgeführt. |

Bereit, Ihren CVD-Prozess für überlegene Dünnschichten zu optimieren?

Das Verständnis der Schritte einer CVD-Reaktion ist der erste Schritt, um präzise, hochwertige Beschichtungen zu erzielen. Ob Ihre Priorität hoher Durchsatz oder außergewöhnliche Filmgleichmäßigkeit ist, die richtige Laborausrüstung ist entscheidend für die Kontrolle von Massentransport, Oberflächenreaktionen und Nebenproduktentfernung.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für alle Ihre Laborbedürfnisse. Unsere Experten können Ihnen helfen, das perfekte CVD-System oder Komponenten auszuwählen, um Ihren Prozess zu meistern und eine effiziente und zuverlässige Dünnschichtabscheidung zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihnen helfen können, Dünnschichten präzise zu konstruieren.

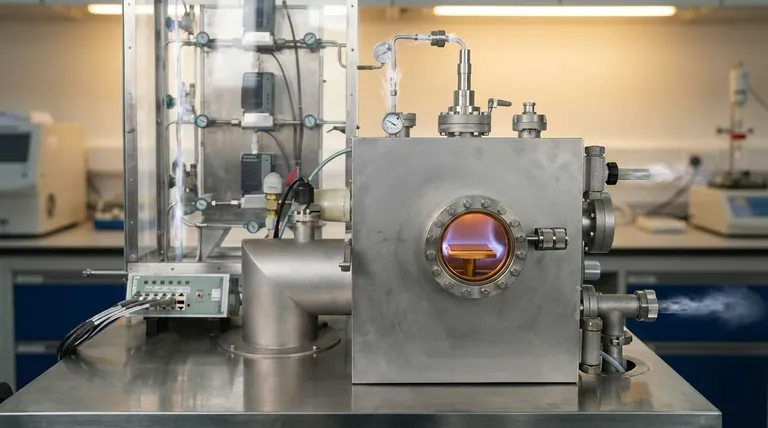

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung