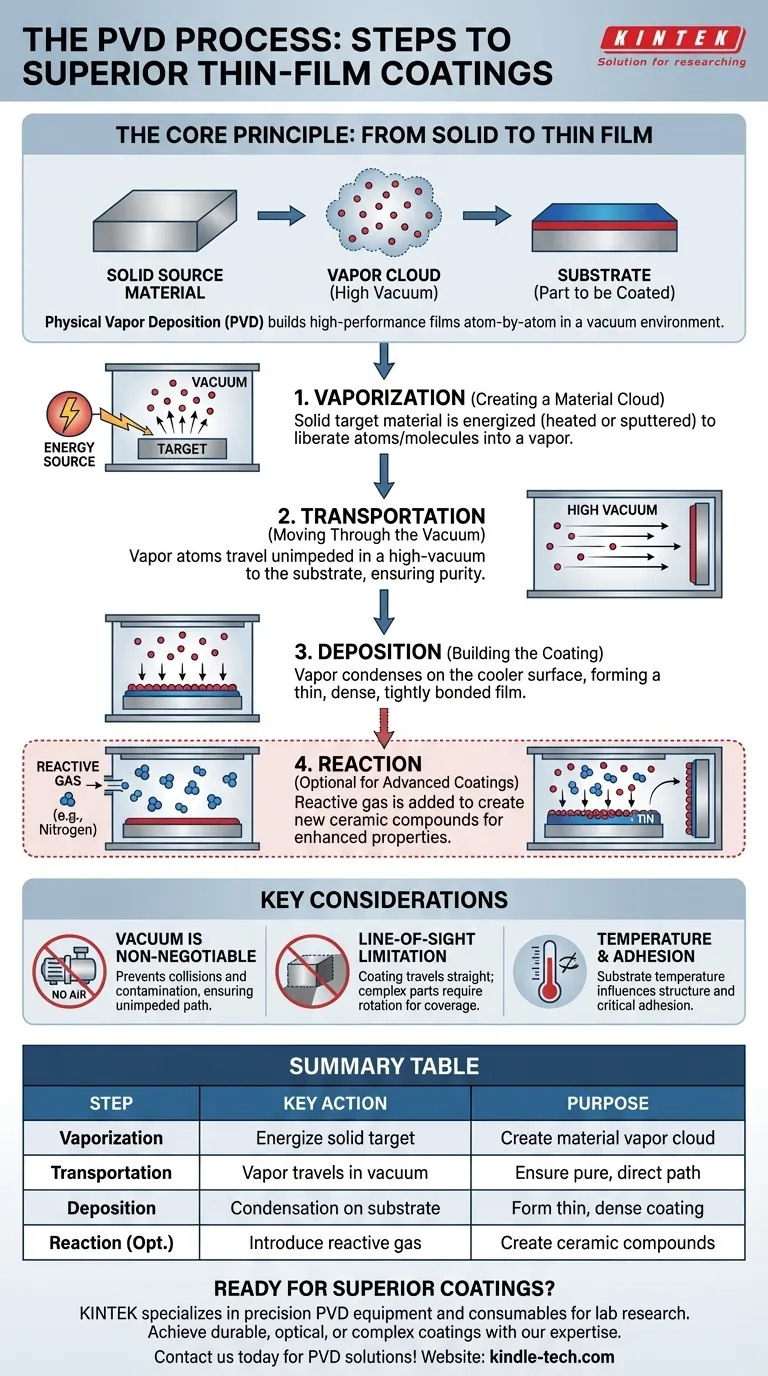

Im Kern besteht der Prozess der Physikalischen Gasphasenabscheidung (PVD) aus drei grundlegenden Phasen. In einer Hochvakuumumgebung wird ein festes Ausgangsmaterial in einen Dampf umgewandelt, dieser Dampf bewegt sich durch die Kammer zum zu beschichtenden Teil und kondensiert dann auf diesem Teil, um einen dünnen, hochleistungsfähigen Film zu bilden. Einige fortgeschrittene PVD-Prozesse fügen eine vierte Stufe hinzu, die eine chemische Reaktion beinhaltet, um neue Beschichtungsverbindungen zu erzeugen.

PVD ist am besten nicht als einzelne Methode, sondern als grundlegendes Prinzip zu verstehen: ein festes Material nehmen, es in einem Vakuum in einen Dampf umwandeln und es Atom für Atom auf einer Oberfläche rekondensieren, um eine überlegene Beschichtung aufzubauen.

Das Kernprinzip: Vom Feststoff zum Dünnfilm

Die Physikalische Gasphasenabscheidung ist eine vakuumbasierte Beschichtungstechnik, die darauf ausgelegt ist, extrem dünne, aber dennoch haltbare Filme auf einer Vielzahl von Materialien, bekannt als Substrate, zu erzeugen.

Der gesamte Prozess findet bei sehr niedrigem Druck (einem Hochvakuum) statt, was entscheidend für die Reinheit und Qualität der endgültigen Beschichtung ist. Die Beschichtung selbst wird Schicht für Schicht, oft Atom für Atom, aufgebaut, was zu einer hochkontrollierten und gleichmäßigen Oberfläche führt.

Die grundlegenden Phasen der PVD

Obwohl es viele spezifische PVD-Techniken wie Sputtern oder Ionenplattieren gibt, folgen sie alle der gleichen wesentlichen Abfolge von Ereignissen.

Schritt 1: Verdampfung (Erzeugung einer Materialwolke)

Der Prozess beginnt mit einem festen Ausgangsmaterial, oft als Target bezeichnet. Dieses Target wird in der Vakuumkammer mit Energie bombardiert, um einzelne Atome oder Moleküle von seiner Oberfläche freizusetzen.

Diese Energie kann auf verschiedene Weisen zugeführt werden, z. B. durch Erhitzen des Materials, bis es verdampft, oder durch Beschuss mit hochenergetischen Ionen in einem Prozess namens Sputtern. Das Ergebnis ist die Erzeugung einer Dampfwolke des Ausgangsmaterials.

Schritt 2: Transport (Bewegung durch das Vakuum)

Nach der Verdampfung bewegen sich die Atome und Moleküle in einer relativ geraden Linie vom Target zum Substrat.

Die Hochvakuumumgebung ist für diesen Schritt unerlässlich. Sie stellt sicher, dass praktisch keine Luft- oder Gasmoleküle vorhanden sind, mit denen das verdampfte Material kollidieren könnte, was einen ungehinderten Weg zum Substrat ermöglicht.

Schritt 3: Abscheidung (Aufbau der Beschichtung)

Wenn die verdampften Partikel die Oberfläche des kühleren Substrats erreichen, kondensieren sie wieder in einen festen Zustand. Diese Kondensation bildet einen dünnen, dichten und fest haftenden Film.

Da dies auf atomarer Ebene geschieht, ermöglicht der Prozess eine präzise Kontrolle über die Dicke, Struktur und die endgültigen Eigenschaften der Beschichtung.

Der optionale vierte Schritt: Reaktion

Für bestimmte Arten von fortschrittlichen Beschichtungen wird ein vierter Schritt eingeführt. Eine sorgfältig kontrollierte Menge eines reaktiven Gases, wie Stickstoff, Sauerstoff oder Acetylen, wird in die Vakuumkammer geleitet.

Dieses Gas reagiert mit dem Metalldampf während des Transports oder bei der Abscheidung, um eine neue Keramikverbindung auf der Substratoberfläche zu bilden, wie Titannitrid (TiN), wodurch eine noch härtere und haltbarere Beschichtung entsteht.

Die wichtigsten Überlegungen verstehen

Um den PVD-Prozess wirklich zu erfassen, ist es wichtig, das "Warum" hinter seinen Kernanforderungen und Einschränkungen zu verstehen.

Warum das Vakuum unerlässlich ist

Ohne ein Hochvakuum würden die verdampften Beschichtungspartikel mit Luftmolekülen kollidieren. Dies würde sie daran hindern, das Substrat zu erreichen, den endgültigen Film verunreinigen und den gesamten Prozess zum Scheitern bringen.

Die Sichtlinienbeschränkung

PVD ist im Grunde ein Sichtlinienprozess. Das Beschichtungsmaterial bewegt sich auf einem geraden Weg, was bedeutet, dass es nur auf Oberflächen abgeschieden wird, die die Dampfquelle "sehen" kann. Um komplexe Formen zu beschichten, müssen die Teile auf komplizierten Vorrichtungen gedreht werden, um alle Oberflächen dem Dampfstrom auszusetzen.

Temperatur und Haftung

Obwohl PVD im Vergleich zu anderen Methoden als "Niedertemperaturprozess" gilt, ist die Temperatur des Substrats immer noch ein kritischer Parameter. Sie beeinflusst die Struktur der Beschichtung und, was am wichtigsten ist, wie gut sie an der Oberfläche haftet.

Anwendung auf Ihr Ziel

Das Verständnis dieser Schritte hilft Ihnen, den richtigen Ansatz für Ihre spezifische Anwendung zu wählen.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften, verschleißfesten Metalloberfläche liegt: Ein PVD-Prozess mit Sputtern und einem reaktiven Gas (wie Stickstoff) ist ideal für die Herstellung harter Keramikbeschichtungen wie TiN.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen optischen oder elektronischen Schicht liegt: Die thermische Verdampfungs-PVD bietet präzise Kontrolle, um sehr dünne, reine Filme mit spezifischen Eigenschaften ohne die hohe Energie des Sputterns zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen 3D-Objekts liegt: Sie müssen die Sichtliniennatur der PVD berücksichtigen, indem Sie eine geeignete Teilerotation und Vorrichtungen entwerfen, um eine gleichmäßige Abdeckung zu gewährleisten.

Letztendlich geht es beim Beherrschen des PVD-Prozesses darum, diese grundlegenden Phasen zu kontrollieren, um eine mikroskopische Schicht mit präzise konstruierten makroskopischen Eigenschaften aufzubauen.

Zusammenfassungstabelle:

| PVD-Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Verdampfung | Festes Targetmaterial wird energetisiert (erhitzt oder gesputtert) | Erzeugt eine Dampfwolke des Beschichtungsmaterials |

| 2. Transport | Verdampfte Partikel bewegen sich durch die Hochvakuumkammer | Gewährleistet einen reinen, ungehinderten Weg zum Substrat |

| 3. Abscheidung | Partikel kondensieren auf der kühleren Substratoberfläche | Bildet eine dünne, dichte, fest haftende Beschichtung |

| 4. Reaktion (Optional) | Reaktives Gas (z.B. Stickstoff) wird eingeführt | Erzeugt Keramikverbindungen wie Titannitrid (TiN) |

Bereit, überlegene Dünnschichtbeschichtungen für Ihr Labor zu erzielen? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für fortschrittliche PVD-Prozesse. Ob Sie dauerhafte, verschleißfeste Oberflächen, reine optische Schichten oder Beschichtungen für komplexe 3D-Objekte benötigen, unsere Expertise gewährleistet optimale Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Lösungen Ihre Forschung und Fertigungsmöglichkeiten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen