In ihrer einfachsten Form besteht die Direktverpressung zur Tablettenherstellung aus drei Hauptphasen: dem Dosieren der Rohmaterialien, dem Mischen zu einer homogenen Pulvermischung und dem direkten Verpressen dieser Mischung zu Tabletten. Dieser Prozess zeichnet sich durch seine Effizienz aus, da er die bei anderen Methoden erforderlichen Granulationsschritte vollständig umgeht.

Die Direktverpressung ist die rationalisierteste und kostengünstigste Methode zur Herstellung von Tabletten, aber ihr Erfolg hängt vollständig von den inhärenten physikalischen Eigenschaften – insbesondere der Fließfähigkeit und Komprimierbarkeit – des aktiven pharmazeutischen Wirkstoffs (API) und der gewählten Hilfsstoffe ab.

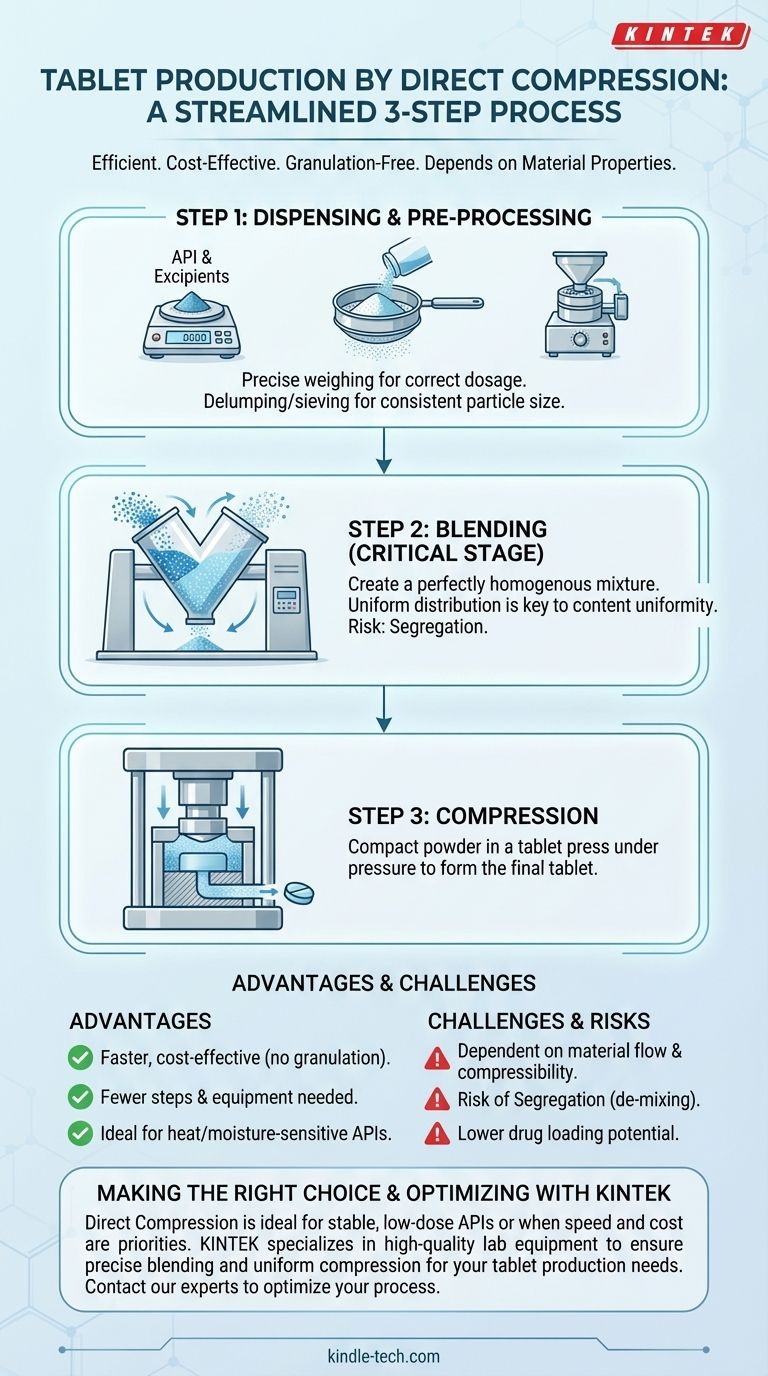

Das Prinzip der Direktverpressung

Die Direktverpressung (DC) wird wegen ihrer Einfachheit bevorzugt. Im Gegensatz zur Feucht- oder Trockengranulierung werden die Zwischenschritte der Granulatherstellung vor dem Verpressen vermieden.

Der gesamte Prozess basiert auf einer Pulvermischung, die "wie sie ist" zur Verpressung bereit ist. Dies macht ihn schneller, erfordert weniger Ausrüstung und verbraucht weniger Energie.

Warum sie oft die erste Wahl ist

Die Hauptgründe für die Wahl der DC sind Geschwindigkeit und Kosten. Durch den Wegfall der Granulierung reduzieren Sie die Verarbeitungszeit, den Arbeitsaufwand, die Validierungsanforderungen und den Platzbedarf für die Ausrüstung in der Fabrik.

Sie ist auch die bevorzugte Methode für APIs, die empfindlich auf Feuchtigkeit oder Hitze reagieren, da sie die in der Feuchtgranulierung häufig verwendeten flüssigen Bindemittel und hohen Temperaturen vermeidet.

Der Direktverpressungsprozess: Eine Schritt-für-Schritt-Analyse

Obwohl konzeptionell einfach, muss jeder Schritt im DC-Prozess präzise ausgeführt werden, um ein erfolgreiches Endprodukt zu gewährleisten. Die Qualität der fertigen Tablette wird in diesen Phasen aufgebaut.

Schritt 1: Dosieren und Vorverarbeiten

Der erste Schritt ist das präzise Wiegen oder Dosieren des APIs und aller Hilfsstoffe gemäß der Master-Batch-Formel. Dies ist ein kritischer Kontrollpunkt zur Sicherstellung der korrekten Dosierung.

Nach dem Dosieren können die Materialien einer Entklumpung oder Siebung unterzogen werden. Dies geschieht, um während der Lagerung entstandene Aggregate aufzubrechen und eine konsistente Partikelgröße zu gewährleisten, was für den nächsten Schritt entscheidend ist.

Schritt 2: Mischen

Das Mischen ist wohl die kritischste Phase im Direktverpressungsprozess. Ziel ist es, eine perfekt homogene Mischung zu erzeugen, in der API und Hilfsstoffe gleichmäßig in der gesamten Charge verteilt sind.

Diese Pulvermischung wird in einen Mischer, wie z. B. einen V-Mischer, Behältermischer oder Containermischer, geladen. Die Mischzeit und -geschwindigkeit sind sorgfältig kontrollierte Parameter, da sowohl Unter- als auch Übermischen zu einer schlechten Gehaltsgleichmäßigkeit führen können.

Schritt 3: Verpressen

Das fertige, gemischte Pulver wird dann einer Tablettenpresse zugeführt. Die Presse führt die Mischung in eine Reihe von Matrizen.

In der Presse bewegen sich obere und untere Stempel zusammen, um das Pulver im Matrizenhohlraum unter immensem Druck zu verdichten und die fertige Tablette zu formen. Die Tabletten werden dann zur Sammlung aus der Presse ausgeworfen.

Verständnis der Kompromisse und Risiken

Die Einfachheit der Direktverpressung bringt erhebliche technische Herausforderungen und Einschränkungen mit sich. Sie ist keine universell anwendbare Methode.

Die kritische Rolle der Rohmaterialien

Der Erfolg der DC hängt vollständig von den physikalischen Eigenschaften der Pulvermischung ab. Die Mischung muss sowohl eine ausgezeichnete Fließfähigkeit aufweisen, um konsistent durch die Presse zu gelangen, als auch eine hohe Komprimierbarkeit, um eine starke, intakte Tablette zu bilden.

Wenn der API selbst eine schlechte Fließfähigkeit aufweist oder "fluffig" ist, kann er nicht in hoher Konzentration verwendet werden. In diesen Fällen ist die DC stark auf speziell entwickelte Hilfsstoffe (oft als DC-taugliche Hilfsstoffe bezeichnet) angewiesen, um die funktionelle Last zu tragen.

Das Risiko der Entmischung

Da Sie Pulver mit potenziell unterschiedlichen Partikelgrößen und Dichten mischen, besteht ein ständiges Risiko der Entmischung. Dies ist die Entmischung der Mischung während des Transfers oder im Trichter der Tablettenpresse.

Entmischung ist eine Hauptursache für Produktionsausfälle, da sie zu inakzeptablen Schwankungen im Tablettengewicht und, was noch wichtiger ist, im API-Gehalt (Gehaltsgleichmäßigkeit) führt, was die Patientensicherheit gefährdet.

Geringeres Drug-Loading-Potenzial

Die Direktverpressung eignet sich im Allgemeinen am besten für niedrig dosierte Medikamente. Hochdosierte APIs weisen oft schlechte Fließ- und Komprimierbarkeitseigenschaften auf, die die Mischung dominieren, was es schwierig macht, eine gute Tablette ohne einen Granulationsschritt zur Verbesserung dieser Eigenschaften zu bilden.

Die richtige Wahl für Ihr Produkt treffen

Die Wahl Ihrer Herstellungsmethode ist eine strategische Entscheidung, die auf den Eigenschaften Ihres APIs, Ihrem Zeitplan und Ihrem Budget basiert.

- Wenn Ihr Hauptaugenmerk auf Kosten und Geschwindigkeit liegt: Verwenden Sie die Direktverpressung für stabile, niedrig dosierte APIs mit ausgezeichneten physikalischen Eigenschaften oder wenn Sie hochfunktionelle DC-taugliche Hilfsstoffe verwenden.

- Wenn Ihr Hauptaugenmerk auf der API-Stabilität liegt: Die Direktverpressung ist die ideale Wahl für APIs, die empfindlich auf Hitze oder Feuchtigkeit reagieren, da sie beides vermeidet.

- Wenn Sie mit einem hochdosierten oder schlecht fließenden API arbeiten: Sie müssen wahrscheinlich eine Feucht- oder Trockengranulierung verwenden, um das Pulver zu verdichten und seine Fließfähigkeit und Komprimierbarkeit vor dem Tablettieren zu verbessern.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, den robustesten und effizientesten Herstellungsweg für Ihr spezifisches Produkt zu wählen.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Dosieren | API & Hilfsstoffe präzise wiegen | Korrekte Dosierung sicherstellen |

| 2. Mischen | Pulver zu einer homogenen Mischung mischen | Gehaltsgleichmäßigkeit erreichen |

| 3. Verpressen | Pulver in einer Tablettenpresse verdichten | Die fertige Tablette formen |

Bereit, Ihre Tablettenproduktion mit der richtigen Ausrüstung zu optimieren? Die Direktverpressung ist effizient, aber ihr Erfolg hängt von präzisem Mischen und Verpressen ab. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die pharmazeutische Entwicklung. Unsere Lösungen helfen Ihnen, einen perfekten Pulverfluss und eine gleichmäßige Tablettenverpressung zu erreichen. Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine TDP-Tablettenstanzmaschine

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Manuelle Tablettenpresse TDP mit Einzelschlag

- Laborskalige Rotations-Tablettenpresse TDP Tablettenstanzmaschine

Andere fragen auch

- Was ist eine Biomasse-Pelletmaschine? Verwandeln Sie Abfall in Brennstoff, Futter und Einstreu

- Was ist der Prozess der Biomassepelletierung? Rohbiomasse in hochwertigen, energiedichten Brennstoff umwandeln

- Was ist der Unterschied zwischen einer Rundläufer-Tablettenpresse und einer Einpunktpresse? Ein Leitfaden zur Auswahl der richtigen Maschine

- Was sind die Vorteile einer Tablettenpresse? Erzielen Sie eine schnelle, konsistente Produktion

- Wofür wird eine Pelletieranlage verwendet? Verwandeln Sie Abfall in wertvollen Brennstoff, Futtermittel & Einstreu

- Welche Vorteile bietet die Pelletierung von Biomassearten? Erschließen Sie eine effiziente, kostengünstige Biomassehandhabung

- Welche Arten von Pelletieranlagen gibt es? Wählen Sie die richtige Maschine für Ihren Maßstab

- Was ist der Verwendungszweck einer Tablettenpresse? Pulver in präzise, gleichmäßige Tabletten umwandeln