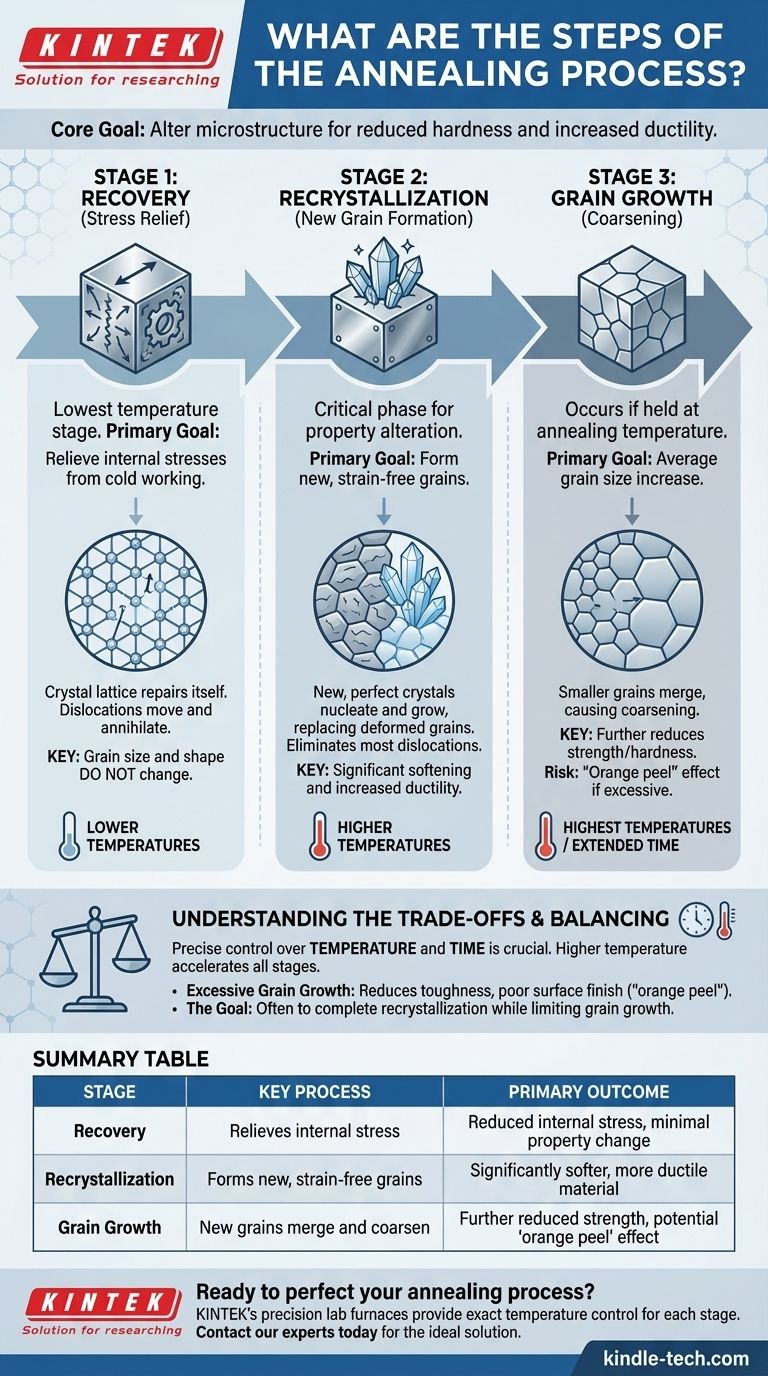

Im Kern ist der Glühprozess eine Wärmebehandlung, die die Mikrostruktur eines Materials verändert, um gewünschte Eigenschaften wie reduzierte Härte und erhöhte Duktilität zu erzielen. Er ist durch drei unterschiedliche und aufeinanderfolgende Phasen definiert, die mit steigender Temperatur auftreten: Erholung, Rekristallisation und Kornwachstum. Jede Phase kehrt systematisch die Auswirkungen der Kaltverfestigung um, indem sie die innere Kristallstruktur des Materials repariert und neu konfiguriert.

Glühen ist nicht einfach eine Frage des Erhitzens und Abkühlens eines Metalls. Es ist eine präzise, dreistufige mikrostrukturelle Transformation, die zuerst innere Spannungen abbaut, dann verformte Kristalle durch neue ersetzt und schließlich diesen neuen Kristallen das Wachstum ermöglicht.

Die drei Phasen der mikrostrukturellen Veränderung

Der gesamte Zweck des Glühens besteht darin, die innere Kornstruktur eines Materials zu manipulieren. Wenn das Material erhitzt wird, durchläuft es drei vorhersehbare Phasen, von denen jede eine einzigartige Auswirkung auf seine mechanischen Eigenschaften hat.

Phase 1: Erholung (Spannungsabbau)

Dies ist die erste und die Phase mit der niedrigsten Temperatur des Prozesses. Während der Erholung besteht das Hauptziel darin, die inneren Spannungen abzubauen, die sich im Material durch Prozesse wie Kaltumformung aufgebaut haben.

Das Metall beginnt weicher zu werden, da dem Kristallgitter genügend thermische Energie zugeführt wird, um sich selbst zu reparieren. Dies geschieht durch die Bewegung und Vernichtung von Versetzungen, die lineare Defekte in der Kristallstruktur sind.

Entscheidend ist, dass sich die gesamte Größe und Form der Körner während der Erholung nicht ändert. Das Material wird innerlich weniger beansprucht, aber seine grundlegende Kornkarte bleibt dieselbe.

Phase 2: Rekristallisation (Bildung neuer Körner)

Wenn die Temperatur weiter ansteigt, tritt das Material in die Rekristallisationsphase ein. Dies ist die kritischste Phase für eine signifikante Veränderung der Materialeigenschaften.

Während der Rekristallisation beginnen neue, spannungsfreie Körner zu keimen und zu wachsen. Diese neuen, perfekten Kristalle bilden sich an den Grenzen der alten, verformten Körner und verbrauchen diese schließlich vollständig.

Dieser Prozess eliminiert die überwiegende Mehrheit der Versetzungen und ersetzt die verfestigte, beanspruchte Struktur durch eine neue, weichere, duktilere. Es ist der primäre Mechanismus zur Umkehrung der Auswirkungen der Kaltverfestigung.

Phase 3: Kornwachstum (Vergröberung)

Wird das Material nach Abschluss der Rekristallisation bei Glühtemperatur gehalten, beginnt das Kornwachstum. Zu diesem Zeitpunkt bilden sich keine neuen Körner mehr.

Stattdessen beginnen die kleineren der neuen, spannungsfreien Körner, mit ihren größeren Nachbarn zu verschmelzen. Dies führt zu einer Zunahme der durchschnittlichen Korngröße, ein Prozess, der auch als Vergröberung bekannt ist. Dies reduziert die Festigkeit und Härte des Materials weiter.

Die Kompromisse verstehen

Obwohl das Glühen ein mächtiges Werkzeug ist, ist es nicht ohne Komplexität. Der Übergang zwischen den Phasen, insbesondere von der Rekristallisation zum Kornwachstum, muss sorgfältig gemanagt werden, um unerwünschte Ergebnisse zu vermeiden.

Das Problem mit übermäßigem Kornwachstum

Das Erreichen einer großen Korngröße kann ein spezifisches Ziel sein, aber unkontrolliertes oder übermäßiges Kornwachstum ist oft schädlich.

Extrem große Körner können die Zähigkeit eines Materials verringern und zu einer schlechten Oberflächengüte führen, bekannt als "Orangenhaut"-Effekt, wenn das Teil anschließend geformt oder gebogen wird. Ziel ist es oft, die Rekristallisation abzuschließen und gleichzeitig das Ausmaß des Kornwachstums zu begrenzen.

Temperatur und Zeit ausbalancieren

Der Erfolg eines Glühprozesses hängt von der präzisen Kontrolle sowohl der Temperatur als auch der Zeit ab. Eine höhere Temperatur kann dazu führen, dass die drei Phasen viel schneller ablaufen.

Der Schlüssel ist, das Material bei der richtigen Temperatur lange genug zu halten, um eine vollständige Rekristallisation zu erreichen, ohne dass ein signifikantes Kornwachstum auftritt, es sei denn, dies ist die spezifische Absicht.

Die richtige Wahl für Ihr Ziel treffen

Die von Ihnen gewählten Glühparameter sollten direkt die endgültigen Eigenschaften widerspiegeln, die Sie in Ihrem Material erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf Spannungsabbau bei minimaler Festigkeitsänderung liegt: Ihr Prozess sollte so ausgelegt sein, dass er innerhalb der Erholungsphase abgeschlossen wird, unter Verwendung niedrigerer Temperaturen und kürzerer Zeiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Duktilität und Weichheit liegt: Sie müssen sicherstellen, dass das Material die Rekristallisationsphase vollständig durchläuft und eine völlig neue Kornstruktur bildet.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Festigkeit und Umformbarkeit liegt: Sie müssen die Rekristallisation abschließen und gleichzeitig die Kornwachstumsphase sorgfältig kontrollieren oder verhindern, um eine feinkörnige Struktur zu erhalten.

Durch das Verständnis dieser drei unterschiedlichen Phasen können Sie von der bloßen Erhitzung eines Materials zur präzisen Entwicklung seiner endgültigen mechanischen Eigenschaften übergehen.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Primäres Ergebnis |

|---|---|---|

| Erholung | Baut innere Spannungen ab | Reduzierte innere Spannung, minimale Eigenschaftsänderung |

| Rekristallisation | Bildet neue, spannungsfreie Körner | Deutlich weicheres, duktileres Material |

| Kornwachstum | Neue Körner verschmelzen und vergröbern | Weiter reduzierte Festigkeit, Potenzial für "Orangenhaut"-Effekt |

Bereit, Ihren Glühprozess zu perfektionieren?

Die Präzisionslaboröfen von KINTEK bieten die exakte Temperaturkontrolle und Gleichmäßigkeit, die erforderlich sind, um jede Phase des Glühens zu meistern – vom Spannungsabbau bis zum kontrollierten Kornwachstum. Ob Sie mit Metallen oder fortschrittlichen Legierungen arbeiten, unsere Geräte stellen sicher, dass Sie die präzisen Materialeigenschaften erzielen, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um die ideale Glühlösung für die spezifischen Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum werden Quarzrohre für die Verbrennung von Chrompulver bevorzugt? Überlegene Hitzebeständigkeit & optische Klarheit

- Warum Quarzrohre und Vakuumversiegelung für Sulfid-Festkörperelektrolyte verwenden? Reinheit & Stöchiometrie sicherstellen

- Welche Rolle spielt eine Röhrenofen bei der Wärmebehandlung von Argyrodit-Elektrolyten? Beherrschen Sie die Ionenleitfähigkeit

- Wie stellt ein industrieller Rohröfen die erforderlichen Prozessbedingungen für experimentelle Geräte mit überkritischen Fluiden sicher?

- Was ist die Hauptfunktion von Quarzrohren bei der Synthese von Halidelektrolyten? Gewährleistung von Reinheit und präziser Stöchiometrie