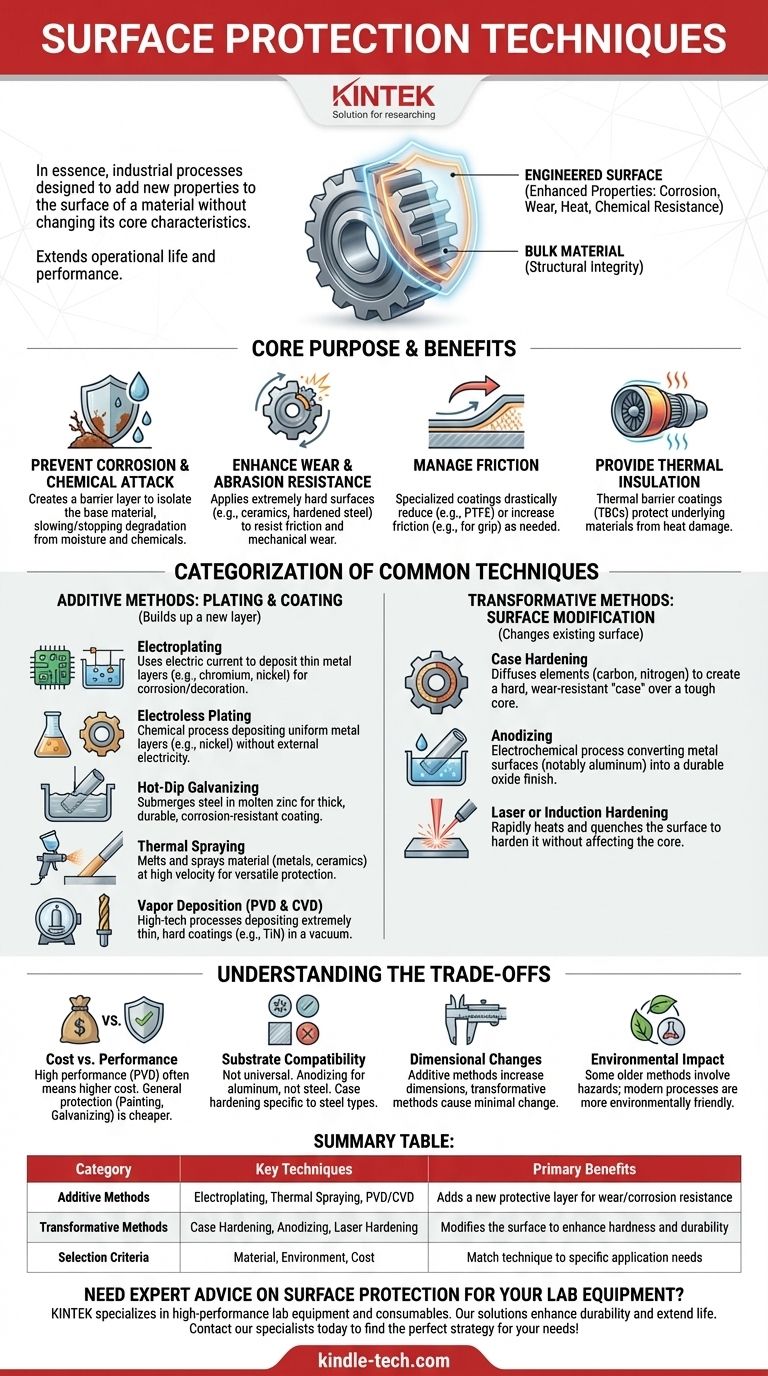

Im Wesentlichen sind Oberflächenschutztechniken eine Reihe industrieller Verfahren, die darauf abzielen, der Oberfläche eines Materials neue Eigenschaften zu verleihen, ohne dessen Kerneigenschaften zu verändern. Diese Methoden tragen eine spezielle Schicht auf oder modifizieren die Oberfläche selbst, um ihre Beständigkeit gegen Verschleiß, Korrosion, Hitze oder chemische Angriffe zu verbessern und so die Betriebslebensdauer und Leistung der Komponente zu verlängern.

Das zentrale Ziel des Oberflächenschutzes ist nicht nur das Abdecken eines Materials, sondern die Schaffung eines Verbundsystems, bei dem das Grundmaterial die strukturelle Integrität gewährleistet und die bearbeitete Oberfläche die notwendige Umweltbeständigkeit bietet. Die Wahl der richtigen Technik hängt vollständig davon ab, die Methode an das spezifische Material, seine Betriebsumgebung und den primären Ausfallmodus anzupassen, den Sie verhindern müssen.

Der Hauptzweck des Oberflächenschutzes

Im Kern ermöglicht die Oberflächenschutztechnik einen „Best-of-Both-Worlds“-Ansatz. Sie können ein starkes, zähes und kostengünstiges Material wie Stahl für den Hauptkörper einer Komponente verwenden und gleichzeitig eine hochspezialisierte Oberfläche schaffen, die extremen Bedingungen standhält.

Verhinderung von Korrosion und chemischem Angriff

Viele Metalle, insbesondere Stahl, sind anfällig für Schäden durch Feuchtigkeit und Chemikalien. Oberflächenschutztechniken bilden eine Barriereschicht, die das Grundmetall von der korrosiven Umgebung isoliert und so Rost und chemische Schäden erheblich verlangsamt oder stoppt.

Verbesserung der Verschleiß- und Abriebfestigkeit

In Anwendungen mit beweglichen Teilen können Reibung und Abrieb Komponenten schnell abnutzen. Durch das Aufbringen einer extrem harten Oberflächenschicht, wie z. B. einer Keramik oder einer gehärteten Stahlschicht, kann die Widerstandsfähigkeit des Teils gegen mechanischen Verschleiß dramatisch erhöht werden.

Reibungsmanagement

Oberflächentechnik ist nicht nur eine Frage der Haltbarkeit; es geht auch um die Kontrolle der Leistung. Spezialbeschichtungen können verwendet werden, um die Reibung drastisch zu reduzieren (wie PTFE-Beschichtungen auf Antihaftpfannen) oder um sie für Anwendungen, die Griffigkeit erfordern, zu erhöhen (wie thermisch gespritzte Beschichtungen auf Bremsscheiben).

Wärmedämmung

In Hochtemperaturumgebungen wie Strahltriebwerken oder Autoabgasanlagen werden Wärmedämmschichten (TBCs) aufgetragen. Diese keramikbasierten Schichten haben eine sehr geringe Wärmeleitfähigkeit und schützen die darunter liegende Metalllegierung vor Hitzeschäden, die sonst ihre Festigkeit beeinträchtigen würden.

Eine Kategorisierung gängiger Techniken

Oberflächenschutzmethoden lassen sich grob in zwei Kategorien einteilen: solche, die eine neue Materialschicht auf die Oberfläche auftragen, und solche, die die vorhandene Oberfläche selbst umwandeln.

Additive Methoden: Plattieren und Beschichten

Diese Techniken bauen eine neue Schicht auf dem Substratmaterial auf.

- Galvanisieren: Bei diesem Verfahren wird ein elektrischer Strom verwendet, um eine dünne Schicht eines Metalls (wie Chrom, Nickel oder Zink) auf die Oberfläche eines anderen abzuscheiden. Es wird häufig zur Korrosionsbeständigkeit und für dekorative Oberflächen verwendet.

- Stromloses Plattieren: Ein rein chemisches Verfahren, das eine Metallschicht, am häufigsten Nickel, ohne Verwendung eines externen elektrischen Stroms abscheidet. Dies führt zu einer außergewöhnlich gleichmäßigen Beschichtung, selbst bei komplexen Formen.

- Feuerverzinken: Eine robuste und kostengünstige Methode zum Schutz von Stahl, bei der das Teil in ein Bad aus geschmolzenem Zink getaucht wird. Dadurch entsteht eine dicke, dauerhafte und korrosionsbeständige Legierungsbeschichtung.

- Thermisches Spritzen: Dieses vielseitige Verfahren beinhaltet das Schmelzen eines Materials (in Pulver- oder Drahtform) und das Sprühen mit hoher Geschwindigkeit auf eine Oberfläche. Es kann verwendet werden, um Metalle, Keramiken und Kunststoffe zum Verschleiß-, Korrosions- und Wärmeschutz aufzutragen.

- Vakuumbeschichtung (PVD & CVD): Dies sind Hightech-Vakuumverfahren, die extrem dünne, aber sehr harte Beschichtungen abscheiden. Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD) sind bekannt für die goldfarbene Titannitrid (TiN)-Beschichtung, die auf Hochleistungsbohrern zu sehen ist.

Transformative Methoden: Oberflächenmodifikation

Diese Techniken verändern die chemische Zusammensetzung oder Mikrostruktur der vorhandenen Oberfläche.

- Einsatzhärten: Eine Gruppe von Verfahren, einschließlich Aufkohlen und Nitrieren, die Elemente wie Kohlenstoff oder Stickstoff in die Oberfläche von Stahl diffundieren. Dadurch entsteht eine extrem harte, verschleißfeste „Randschicht“, während der innere „Kern“ zäh und duktil bleibt.

- Anodisieren: Ein elektrochemisches Verfahren, das die Oberfläche eines Metalls, insbesondere Aluminium, in eine dauerhafte, korrosionsbeständige und dekorative anodische Oxidschicht umwandelt. Es ist keine aufgetragene Beschichtung, sondern ein integraler Bestandteil des Metalls.

- Laser- oder Induktionshärten: Diese Methoden verwenden eine fokussierte Energiequelle (einen Laserstrahl oder ein Magnetfeld), um die Oberfläche eines Stahlteils schnell zu erhitzen, das dann abgeschreckt wird. Diese Wärmebehandlung härtet die Oberfläche, ohne den Kern zu beeinflussen.

Die Kompromisse verstehen

Es gibt keine einzelne „beste“ Oberflächenschutztechnik. Die optimale Wahl ist immer ein Gleichgewicht aus Leistungsanforderungen, Materialverträglichkeit und Kosten.

Kosten vs. Leistung

Hochleistungs-Vakuumbeschichtungen wie PVD bieten außergewöhnliche Härte und geringe Reibung, sind aber mit erheblichen Kosten verbunden. Umgekehrt bieten Methoden wie Lackieren oder Feuerverzinken einen hervorragenden allgemeinen Korrosionsschutz zu einem wesentlich niedrigeren Preis.

Substratkompatibilität

Jeder Prozess hat Einschränkungen. Anodisieren ist für Aluminium hochwirksam, kann aber nicht bei Stahl verwendet werden. Einsatzhärteverfahren sind speziell für bestimmte Stahlsorten konzipiert und bei anderen Legierungen unwirksam.

Maßänderungen

Additive Verfahren wie thermisches Spritzen oder Galvanisieren erhöhen die Abmessungen des Teils. Diese Änderung muss bei der Erstkonstruktion berücksichtigt werden, um sicherzustellen, dass das Endprodukt die erforderlichen Toleranzen erfüllt. Transformative Methoden wie das Einsatzhärten verursachen minimale Maßänderungen.

Umweltauswirkungen

Einige ältere, traditionelle Methoden, wie die sechswertige Chrombeschichtung, beinhalten gefährliche Chemikalien und erzeugen giftige Abfälle. Moderne Vorschriften treiben eine Verlagerung hin zu umweltfreundlicheren Verfahren wie dem thermischen Spritzen oder bestimmten PVD-Beschichtungen voran.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Technik beginnt mit der Identifizierung Ihrer primären Herausforderung.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung atmosphärischer Korrosion an Stahlkonstruktionen liegt: Feuerverzinken oder ein Hochleistungs-Industrielacksystem bietet einen kostengünstigen, robusten Schutz.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Oberflächenhärte und Verschleißfestigkeit von Stahlzahnrädern liegt: Einsatzhärteverfahren wie Aufkohlen oder Nitrieren sind der Industriestandard für die Herstellung einer langlebigen Komponente.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer hochleistungsfähigen, reibungsarmen Oberfläche an Schneidwerkzeugen liegt: PVD-Beschichtungen (Physical Vapor Deposition) wie TiN oder AlTiN sind die ideale Wahl zur Verlängerung der Werkzeuglebensdauer.

- Wenn Ihr Hauptaugenmerk auf der Bereitstellung von Korrosions- und Verschleißschutz für Aluminiumkomponenten liegt: Anodisieren ist die effektivste und am weitesten verbreitete Methode zur Schaffung einer integralen Schutzschicht.

Indem Sie den grundlegenden Zweck jeder Methode verstehen, können Sie eine Oberflächenschutzstrategie wählen, die die Lebensdauer Ihrer Komponenten verlängert und deren Leistung verbessert.

Zusammenfassungstabelle:

| Kategorie | Schlüsseltechniken | Hauptvorteile |

|---|---|---|

| Additive Methoden | Galvanisieren, Thermisches Spritzen, PVD/CVD | Fügt eine neue Schutzschicht für Verschleiß-/Korrosionsbeständigkeit hinzu |

| Transformative Methoden | Einsatzhärten, Anodisieren, Laserhärten | Modifiziert die Oberfläche zur Verbesserung von Härte und Haltbarkeit |

| Auswahlkriterien | Material, Umgebung, Kosten | Anpassung der Technik an spezifische Anwendungsbedürfnisse |

Benötigen Sie fachkundige Beratung zum Oberflächenschutz für Ihre Laborausrüstung? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, um sicherzustellen, dass Ihre Komponenten rauen Bedingungen standhalten. Unsere Lösungen verbessern die Haltbarkeit, reduzieren den Wartungsaufwand und verlängern die Lebensdauer Ihrer kritischen Werkzeuge. Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Oberflächenschutzstrategie für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Labor-Infrarot-Pressform

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Andere fragen auch

- Was sind die gängigsten Techniken der Elementaranalyse? Wählen Sie das richtige Werkzeug für Ihre Materialanalyse

- Warum ist Pyrolyse im Abfallmanagement wichtig? Verwandeln Sie Abfall in Brennstoff, Boden und neue Materialien

- Welche Vorsichtsmaßnahmen sind bei der Wärmebehandlung zu beachten? Wesentliche Sicherheitsprotokolle für Ihr Labor

- Was ist ein Magnetronsputter-System? Erzielen Sie eine überlegene Dünnschichtabscheidung für Ihr Labor

- Welche Methoden gibt es zur Bioöl-Aufwertung? Umwandlung von instabilem Bioöl in wertvollen Kraftstoff

- Warum verwenden wir KBr in der FTIR? Der Schlüssel zur klaren, genauen Analyse fester Proben

- Was ist der Prozess des Ofenlötens? Erzielen Sie hochvolumige, hochzuverlässige Verbindungen

- Welche Funktionen bieten moderne ULT-Gefrierschränke zur Überwachung und Sicherheit? Schützen Sie Ihre kritischen Proben mit intelligentem Design