Einer der Hauptvorteile des Spritzgusses ist seine außergewöhnliche Effizienz bei der Großserienproduktion. Es handelt sich um einen hochgradig wiederholbaren Prozess, der Teile mit hoher Präzision herstellt und die Formkosten pro Einheit minimiert, sobald die anfängliche Einrichtung abgeschlossen ist. Diese Methode ermöglicht die Produktion einer riesigen Menge von Teilen pro Stunde aus einer Vielzahl von Materialien.

Obwohl die anfängliche Investition in Werkzeuge erheblich sein kann, liegt der Hauptvorteil des Spritzgusses in seiner Fähigkeit, die Stückkosten für die Massenproduktion drastisch zu senken, was ihn zum Industriestandard für die Skalierung der Fertigung macht.

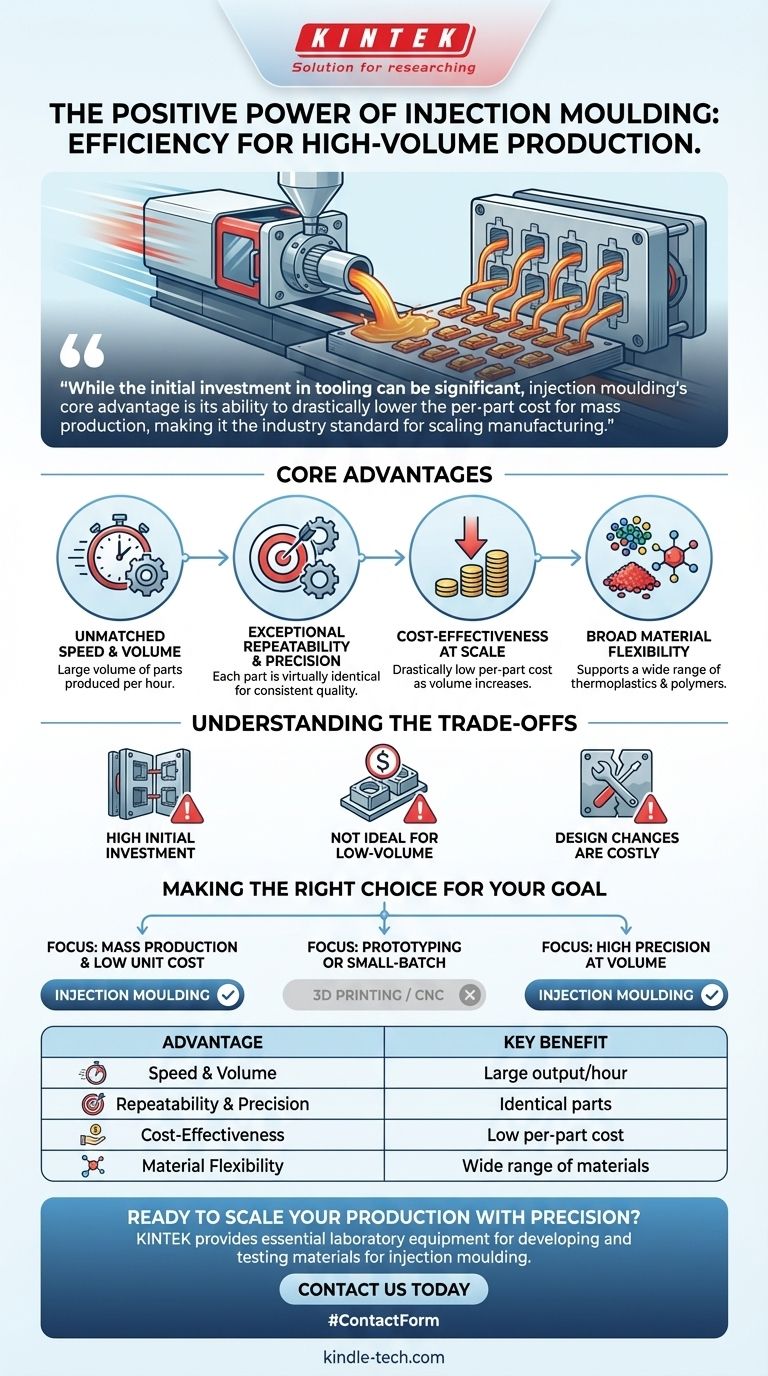

Die Kernvorteile des Spritzgusses

Der Spritzguss ist aus mehreren wichtigen Gründen eine dominierende Kraft in der Fertigung. Jeder Vorteil erfüllt einen kritischen Bedarf bei der Produktion von Gütern in großem Maßstab, von den Kosten bis zur Qualitätskontrolle.

Unübertroffene Geschwindigkeit und Volumen

Sobald die Form erstellt und die Maschine konfiguriert ist, ist der Produktionszyklus unglaublich schnell. Dies ermöglicht die Herstellung einer großen Menge von Teilen pro Stunde, was ideal ist, um eine hohe Verbrauchernachfrage zu befriedigen.

Außergewöhnliche Wiederholbarkeit und Präzision

Der Prozess dreht sich im Wesentlichen um Konsistenz. Jedes produzierte Teil ist praktisch identisch mit dem vorherigen, was eine hohe Präzision und die Einhaltung enger Toleranzen gewährleistet. Diese Wiederholbarkeit ist entscheidend für die Qualitätskontrolle und die zuverlässige Montage von Endprodukten.

Kosteneffizienz im großen Maßstab

Die Wirtschaftlichkeit des Spritzgusses ist sein überzeugendstes Merkmal. Während die anfänglichen Kosten für die Konstruktion und Herstellung der Stahlform (Werkzeug) hoch sind, werden die Kosten pro Einzelteil extrem niedrig, wenn das Produktionsvolumen steigt. Die schnelle, automatisierte Natur des Prozesses minimiert die Arbeitskosten über den gesamten Produktionslauf.

Breite Materialflexibilität

Der Spritzguss ist nicht auf einen einzigen Kunststofftyp beschränkt. Das Verfahren unterstützt eine breite Palette von thermoplastischen und duroplastischen Polymeren sowie andere Materialien wie Flüssigsilikonkautschuk. Dies ermöglicht es Ingenieuren, das perfekte Material für die spezifischen Anforderungen einer Anwendung auszuwählen, wie z. B. Festigkeit, Flexibilität oder Temperaturbeständigkeit.

Die Kompromisse verstehen

Um die Stärken des Spritzgusses voll zu würdigen, ist es wichtig, seine Grenzen zu verstehen. Diese Kompromisse machen ihn zu einem spezialisierten Werkzeug und nicht zu einer Universallösung.

Hohe Anfangsinvestition

Der Hauptnachteil sind die erheblichen Vorlaufkosten, die mit der Herstellung der Form verbunden sind. Dieses Werkzeug ist ein komplexes Stück Ingenieurskunst, das aus hochfestem Stahl gefertigt werden muss, was sowohl zeitaufwändig als auch teuer ist.

Nicht ideal für Kleinserienproduktion

Aufgrund der hohen anfänglichen Werkzeugkosten ist der Spritzguss für Prototypen oder kleine Produktionsläufe wirtschaftlich unpraktisch. Die Kosten pro Teil wären prohibitiv hoch, wenn sie auf nur wenige hundert Einheiten verteilt würden. Verfahren wie der 3D-Druck eignen sich für diese Phase weitaus besser.

Designänderungen sind kostspielig

Sobald die Stahlform erstellt ist, sind Änderungen am Teiledesign schwierig und teuer. Es erfordert oft eine erneute Bearbeitung des Werkzeugs oder die vollständige Erstellung eines neuen, was einem Projekt erhebliche Zeit und Kosten hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Fertigungsverfahrens hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Volumen, Budget und Geschwindigkeit ab.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und niedrigen Stückkosten liegt: Spritzguss ist die definitive Wahl für die effiziente Herstellung von Tausenden oder Millionen identischer Teile.

- Wenn Ihr Hauptaugenmerk auf Prototypen oder Kleinserienproduktion liegt: Alternative Methoden wie 3D-Druck oder CNC-Bearbeitung bieten weitaus größere Flexibilität und geringere Vorlaufkosten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Präzision bei einer großen Menge von Teilen liegt: Die inhärente Wiederholbarkeit des Spritzgusses macht ihn zur zuverlässigsten Option, um eine gleichbleibende Qualität im großen Maßstab zu gewährleisten.

Letztendlich ist das Verständnis der leistungsstarken Stückkostenökonomie des Spritzgusses der Schlüssel, um ihn effektiv für Ihre Fertigungsanforderungen zu nutzen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Geschwindigkeit & Volumen | Produziert eine große Menge von Teilen pro Stunde. |

| Wiederholbarkeit & Präzision | Stellt sicher, dass jedes Teil praktisch identisch ist. |

| Kosteneffizienz | Senkt die Stückkosten bei hohen Stückzahlen drastisch. |

| Materialflexibilität | Unterstützt eine breite Palette von Thermoplasten und Polymeren. |

Bereit, Ihre Produktion mit Präzision zu skalieren?

Wenn Ihr Projekt die Großserienfertigung von konsistenten, hochwertigen Teilen erfordert, ist Spritzguss die definitive Lösung. Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für die Entwicklung und Prüfung von Materialien für Spritzgussprozesse unerlässlich sind. Unsere Expertise stellt sicher, dass Sie die Präzision und Effizienz erreichen können, die Ihre Produktion erfordert.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie KINTEK Ihre Labor- und Fertigungsziele unterstützen kann. Lassen Sie uns Ihren Prozess für den Erfolg in der Massenproduktion optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Doppelplatten-Heizpresse für Labor

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

Andere fragen auch

- Wie hoch ist die Dichte von Plasmamaterie? Erforschung der größten Dichtebereiche des Universums

- Welche Vorsichtsmaßnahmen müssen beachtet werden, um die Genauigkeit bei der Bestimmung des Schmelzpunktes zu gewährleisten? Meistern Sie die präzise Probenanalyse

- Was sind die Einschränkungen des Sputterverfahrens? Die wichtigsten Kompromisse bei der Dünnschichtabscheidung verstehen

- Was sind die Vorteile und Grenzen der Wärmebehandlung? Materialeigenschaften für Spitzenleistung maßschneidern

- Wie viel kostet die Biokohle-Pyrolyse? Eine Analyse des Produktionspreises von 230 $/Tonne

- Welche Apparatur wird bei der Präparation von Probenmaterial verwendet? Ein Leitfaden für das wesentliche Laborwerkzeug

- Warum erfordert Schmelzen Energie? Entschlüsseln Sie die Wissenschaft der latenten Wärme und Phasenübergänge

- Ist das Recycling von Kunststoff wirtschaftlich rentabel? Die harte wirtschaftliche Realität des Kunststoffrecyclings