Im Wesentlichen liegt die Bedeutung des Formpressens in seiner einzigartigen Fähigkeit, sehr große, hochfeste und komplexe Verbundwerkstoffteile mit außergewöhnlicher Konsistenz herzustellen. Es ist ein Eckpfeiler des Fertigungsprozesses für Anwendungen, die strukturelle Integrität gegenüber reiner Produktionsgeschwindigkeit erfordern, und erzeugt Komponenten, die sowohl dimensionsstabil sind als auch auf allen Seiten ein ausgezeichnetes Finish aufweisen.

Das Formpressen ist das definitive Verfahren, wenn Ihre Hauptanforderungen strukturelle Festigkeit und Dimensionsstabilität sind, insbesondere bei großformatigen Teilen aus duroplastischen oder Verbundwerkstoffen. Es opfert die schnellen Zykluszeiten anderer Methoden zugunsten einer überlegenen Teileintegrität.

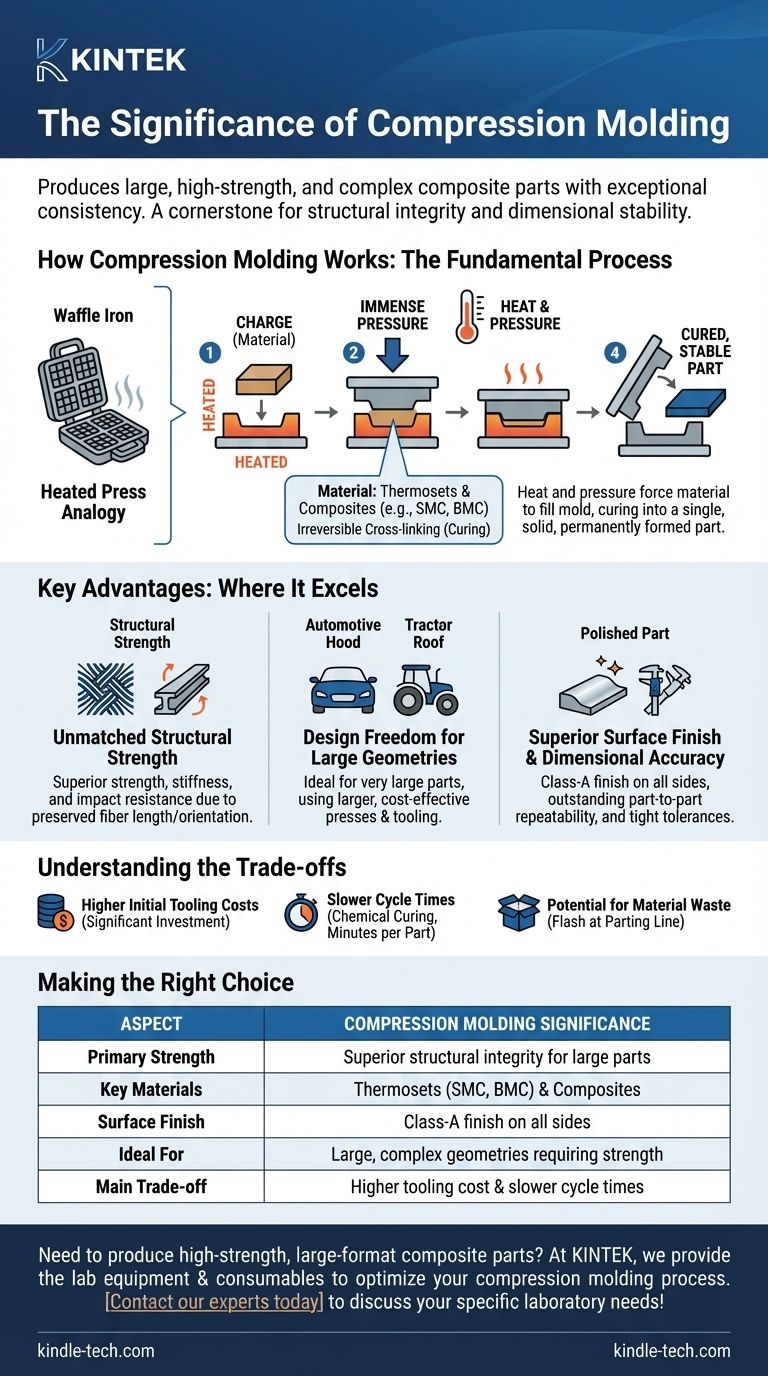

Wie das Formpressen funktioniert: Der grundlegende Prozess

Um seine Bedeutung zu erfassen, müssen Sie zunächst den Prozess verstehen. Er ist mechanisch einfach, aber chemisch anspruchsvoll.

Die Analogie der „beheizten Presse“

Im Kern ist das Formpressen wie ein Hightech-Waffeleisen. Eine vorab abgemessene Menge des Formmaterials, die sogenannte Charge, wird in die offene, beheizte untere Hälfte eines Formenhohlraums eingebracht.

Die obere Hälfte der Form schließt sich dann und übt enormen Druck aus. Die Kombination aus Hitze und Druck zwingt das Material, jede Spalte der Form auszufüllen.

Die entscheidende Rolle des Materials

Dieses Verfahren wird am häufigsten für duroplastische Kunststoffe und Verbundwerkstoffe wie Sheet Molding Compound (SMC) oder Bulk Molding Compound (BMC) verwendet.

Im Gegensatz zu Thermoplasten, die geschmolzen und neu geformt werden können, durchlaufen Duroplaste beim Erhitzen eine irreversible chemische Reaktion, die als Vernetzen bezeichnet wird. Dies ist der Schlüssel zur endgültigen Festigkeit und Stabilität des Teils.

Das Ergebnis: Ein ausgehärtetes, stabiles Teil

Hitze und Druck werden aufrechterhalten, bis die Aushärtungsreaktion abgeschlossen ist. Das Ergebnis ist ein einzelnes, festes, dauerhaft geformtes Teil, das aus der Form ausgestoßen wird.

Hauptvorteile: Wo das Formpressen glänzt

Die Bedeutung der Methode wird durch mehrere Schlüsselfunktionen definiert, die andere Verfahren, wie das Spritzgießen, nicht ohne Weiteres replizieren können.

Unübertroffene strukturelle Festigkeit

Da die Materialcharge in die Form eingebracht und nicht mit hoher Geschwindigkeit eingespritzt wird, behalten die verstärkenden Fasern innerhalb eines Verbundwerkstoffs (wie lange Glas- oder Kohlenstofffasern) ihre Länge und Ausrichtung bei. Dies führt zu Teilen mit überlegener Festigkeit, Steifigkeit und Schlagzähigkeit.

Gestaltungsfreiheit für große Geometrien

Das Verfahren eignet sich einzigartig für die Herstellung sehr großer Teile, wie z. B. Karosserieteile für Automobile, Motorhauben, Traktordächer und große elektrische Gehäuse. Die geringeren Drücke im Vergleich zum Spritzgießen ermöglichen größere und kostengünstigere Pressen und Werkzeuge.

Überlegene Oberflächengüte und Maßhaltigkeit

Die Verwendung von passenden Metallformen bedeutet, dass sowohl die „A“- als auch die „B“-Seite des Teils gegen eine harte, polierte Werkzeugoberfläche geformt werden. Dies erzeugt zwei Klasse-A-Oberflächen und gewährleistet eine hervorragende Teil-zu-Teil-Wiederholbarkeit und enge Toleranzen.

Abwägungen und Einschränkungen verstehen

Kein Verfahren ist perfekt. Um eine fundierte Entscheidung zu treffen, müssen Sie die Vorteile gegen die inhärenten Kompromisse abwägen.

Höhere anfängliche Werkzeugkosten

Die robusten, passenden Metallformen, die für das Formpressen erforderlich sind, stellen eine erhebliche Kapitalinvestition dar. Dies macht das Verfahren für die Fertigung sehr geringer Stückzahlen oder für Prototypen weniger geeignet.

Langsamere Zykluszeiten

Der Aushärtungsprozess ist chemisch und nicht nur thermisch bedingt und benötigt Zeit – typischerweise zwischen einer und mehreren Minuten pro Teil. Dies ist erheblich langsamer als die Zykluszeiten von Sekunden, die beim thermoplastischen Spritzgießen üblich sind.

Potenzial für Materialverschwendung

Überschüssiges Material, bekannt als Grat, wird oft an der Trennlinie der Form herausgequetscht. Obwohl dies entfernt werden kann, stellt es Materialverschwendung dar, die in die Gesamtkosten des Teils eingerechnet werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Herstellungsverfahrens hängt vollständig vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Steifigkeit bei einem großen Bauteil liegt: Das Formpressen ist die überlegene Wahl, insbesondere bei der Verwendung von langfaserverstärkten Verbundwerkstoffen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, komplexer thermoplastischer Teile liegt: Das Spritzgießen liefert weitaus schnellere Zykluszeiten und niedrigere Stückkosten, sobald die Werkzeuge amortisiert sind.

- Wenn Ihr Hauptaugenmerk auf dem Prototyping oder der Herstellung komplexer Einzelteile liegt: 3D-Druck (Additive Fertigung) oder CNC-Bearbeitung bieten eine unübertroffene Flexibilität ohne die hohen Kosten für Werkzeuge.

Letztendlich ermöglicht Ihnen das Verständnis der einzigartigen Stärken und Einschränkungen des Formpressens, Ihre Fertigungsmethode an Ihren spezifischen technischen und geschäftlichen Zielen auszurichten.

Zusammenfassungstabelle:

| Aspekt | Bedeutung des Formpressens |

|---|---|

| Hauptstärke | Überlegene strukturelle Integrität für große Teile |

| Schlüsselmaterialien | Duroplaste (SMC, BMC) & Verbundwerkstoffe |

| Oberflächengüte | Klasse-A-Finish auf allen Seiten |

| Ideal für | Große, komplexe Geometrien, die Festigkeit erfordern |

| Hauptabwägung | Höhere Werkzeugkosten & langsamere Zykluszeiten |

Müssen Sie hochfeste Verbundwerkstoffteile im Großformat herstellen?

Bei KINTEK sind wir auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien spezialisiert, die für die Entwicklung und Prüfung von Materialien für das Formpressen erforderlich sind. Ob Sie mit Sheet Molding Compound (SMC), Bulk Molding Compound (BMC) oder anderen duroplastischen Verbundwerkstoffen arbeiten, unsere Lösungen helfen sicherzustellen, dass Ihre Materialien die anspruchsvollen Anforderungen an Festigkeit, Dimensionsstabilität und Oberflächengüte erfüllen.

Lassen Sie uns Ihnen helfen, Ihren Prozess für überlegene Ergebnisse zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- Kleine Spritzgießmaschine für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Welche Rolle spielt eine hochreine Graphitform beim Heißpressen? Optimierung des Sinterns von Bornitrid bei 1850°C

- Welche Rolle spielen Graphitformen bei der Heißpressung von LSLBO-Keramiken? Wesentlich für hochdichte Elektrolyte

- Was sind die spezifischen Funktionen von Graphitformen im Vakuum-Heißpress-Sinterprozess? Experten-Einblicke für Keramik

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?

- Welche technischen Anforderungen müssen spezielle druckbeaufschlagte Formen erfüllen? Optimierung der Sulfid-Elektrolyt-Verdichtung