In der Nanotechnologie fallen die wichtigsten Techniken zur Abscheidung von Dünnschichten in zwei Hauptkategorien: Physical Vapour Deposition (PVD) und Chemical Vapour Deposition (CVD). Fortschrittlichere Methoden wie die Atomic Layer Deposition (ALD) bieten noch höhere Präzision und ermöglichen die Herstellung funktionaler Schichten, die nur wenige Atome dick sind. Diese Methoden sind grundlegend für den Aufbau von allem, von Halbleiterchips bis hin zu fortschrittlichen optischen Beschichtungen.

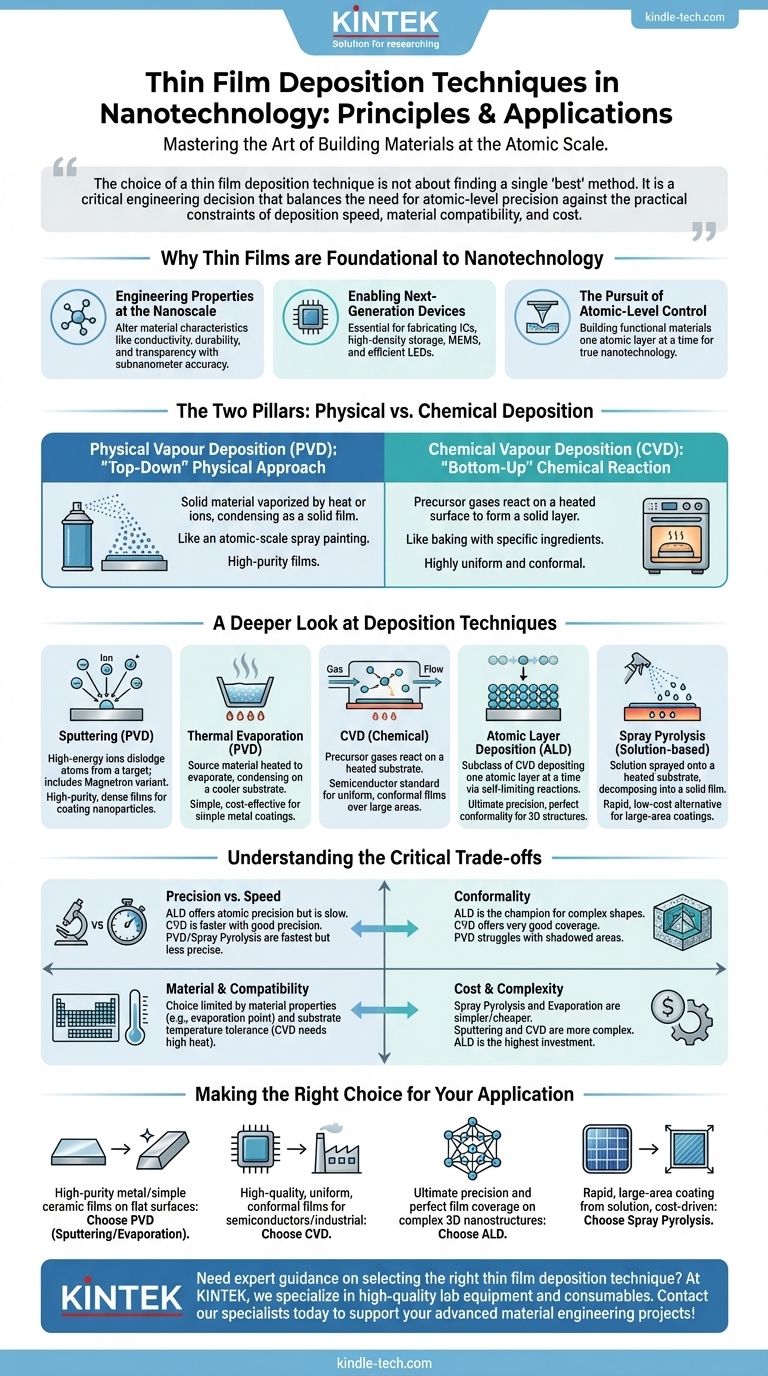

Die Wahl der Dünnschichtabscheidungstechnik ist keine Frage der Suche nach der einen „besten“ Methode. Es ist eine kritische technische Entscheidung, die den Bedarf an Präzision auf atomarer Ebene mit den praktischen Zwängen der Abscheidungsgeschwindigkeit, Materialkompatibilität und Kosten in Einklang bringt.

Warum Dünnschichten grundlegend für die Nanotechnologie sind

Bevor wir die Techniken vergleichen, ist es wichtig zu verstehen, warum die Kontrolle von Materialien auf dieser Skala so revolutionär ist. Bei der Dünnschichtabscheidung geht es nicht nur darum, eine Beschichtung aufzutragen; es geht darum, die Eigenschaften eines Materials von Grund auf neu zu gestalten.

Eigenschaftsgestaltung auf der Nanoskala

Auf der Nanoskala können sich die Eigenschaften eines Materials dramatisch verändern. Durch die Abscheidung einer Schicht mit subnanometergenauer Genauigkeit können Oberflächen mit völlig neuen Merkmalen geschaffen werden, wie z. B. erhöhte Haltbarkeit, spezifische elektrische Leitfähigkeit, Transparenz oder Kratzfestigkeit, die sich von dem Massenquellmaterial unterscheiden.

Ermöglichung von Geräten der nächsten Generation

Diese Kontrollebene ist der Motor hinter vielen modernen Technologien. Integrierte Schaltkreise, hochdichte Datenspeicherung, mikroelektromechanische Systeme (MEMS) und effiziente LEDs basieren alle auf akribisch geschichteten Dünnschichten. Diese Techniken sind für die Herstellung der fortschrittlichsten Geräte von heute unerlässlich.

Das Streben nach Kontrolle auf atomarer Ebene

Wahre Nanotechnologie entsteht, wenn wir die Platzierung von Atomen bestimmen können. Abscheidungstechniken sind die Werkzeuge, die es uns ermöglichen, dieses Ziel zu erreichen, indem wir funktionale Materialien Schicht für Schicht – oder sogar Atomschicht für Atomschicht – aufbauen.

Die zwei Säulen: Physikalische vs. Chemische Abscheidung

Nahezu alle gängigen Techniken lassen sich entweder als physikalischen oder chemischen Prozess klassifizieren. Das Verständnis dieser Unterscheidung ist der erste Schritt zur Auswahl der richtigen Methode.

Physical Vapour Deposition (PVD): Ein „Top-Down“-physikalischer Ansatz

PVD-Methoden nehmen ein festes Quellmaterial, wandeln es durch physikalische Mittel (wie Erhitzen oder Beschuss mit Ionen) in einen Dampf um und transportieren diesen Dampf auf ein Substrat, wo er sich wieder zu einer festen Schicht verfestigt.

Stellen Sie es sich wie einen Sprühvorgang im atomaren Maßstab vor. Diese Methode ist bekannt für die Herstellung hochreiner Schichten, da sie komplexe chemische Reaktionen vermeidet.

Chemical Vapour Deposition (CVD): Eine „Bottom-Up“-chemische Reaktion

CVD führt Vorläufergase in eine Reaktionskammer ein. Diese Gase reagieren oder zersetzen sich auf der Oberfläche eines erhitzten Substrats, wobei das gewünschte feste Material als dünne Schicht zurückbleibt.

Dies ähnelt eher dem Backen. Sie führen bestimmte Zutaten (Gase) ein, die unter den richtigen Bedingungen (Hitze) reagieren, um eine neue, feste Schicht auf der Oberfläche zu erzeugen. CVD wird häufig wegen seiner Fähigkeit eingesetzt, hochgleichmäßige und konforme Schichten zu erzeugen.

Ein genauerer Blick auf die Abscheidungstechniken

Innerhalb der PVD- und CVD-Familien werden verschiedene spezifische Methoden eingesetzt, die jeweils unterschiedliche Vorteile haben.

Sputtern (PVD): Das Arbeitspferd für hohe Reinheit

Beim Sputtern wird das Quellmaterial (ein „Target“) mit energiereichen Ionen beschossen, die Atome physisch vom Target ablösen. Diese ausgestoßenen Atome wandern und lagern sich auf dem Substrat ab.

Magnetronsputtern, eine gängige Variante, verwendet Magnetfelder, um Elektronen in der Nähe des Targets einzuschließen, was die Effizienz des Sputterprozesses erhöht. Es wird für seine Fähigkeit geschätzt, dichte Schichten hoher Reinheit zu erzeugen und Nanopartikel effektiv zu beschichten.

Thermische Verdampfung (PVD): Einfach und direkt

Dies ist eine der einfachsten PVD-Methoden. Das Quellmaterial wird in einem Hochvakuum erhitzt, bis es verdampft, und der entstehende Dampfstrom kondensiert auf einem kühleren Substrat. Es ist effektiv für die Abscheidung einer breiten Palette von Metallen, bietet jedoch weniger Kontrolle über die Schichtstruktur als das Sputtern.

Chemical Vapour Deposition (CVD): Der Halbleiterstandard

CVD ist aus gutem Grund die dominierende Technik in der Halbleiterindustrie. Sie zeichnet sich durch die Herstellung extrem gleichmäßiger Schichten über große Flächen aus und kann sich gut an die Topographie einer Oberfläche anpassen. Ihre Präzision ist ein Hauptgrund für ihren Einsatz bei der Erstellung der komplexen, mehrschichtigen Strukturen, die in Mikrochips zu finden sind.

Atomic Layer Deposition (ALD): Die ultimative Präzision

ALD ist eine Unterklasse von CVD, die das höchstmögliche Maß an Kontrolle bietet. Sie scheidet Material eine einzelne Atomschicht nach der anderen ab, indem sie eine Abfolge von selbstlimitierenden chemischen Reaktionen verwendet.

Dieser Prozess ermöglicht eine unvergleichliche Konformität und sorgt für eine gleichmäßige Beschichtung hochkomplexer, dreidimensionaler Nanostrukturen mit subnanometergenauer Präzision. Obwohl sie langsam ist, ist sie die Methode der Wahl, wenn absolute Perfektion erforderlich ist.

Sprühpyrolyse: Eine lösungsmittelbasierte Alternative

Diese Technik weicht von den vakuumgestützten Methoden ab. Eine Lösung, die das gewünschte Material enthält, wird als feiner Nebel auf ein erhitztes Substrat gesprüht. Die Tröpfchen durchlaufen eine thermische Zersetzung (Pyrolyse), wobei eine feste Schicht zurückbleibt. Sie ist oft eine kostengünstigere, schnellere Alternative für Anwendungen, bei denen absolute Präzision weniger kritisch ist, wie z. B. bei einigen photovoltaischen Solarzellen.

Die kritischen Kompromisse verstehen

Keine einzelne Technik ist in allen Aspekten überlegen. Die richtige Wahl hängt davon ab, vier Schlüsselfaktoren für Ihr spezifisches Ziel auszugleichen.

Präzision vs. Geschwindigkeit

Hier gibt es einen direkten Kompromiss. ALD bietet Präzision auf Atomschichtebene, ist aber außerordentlich langsam. CVD bietet eine ausgezeichnete Präzision und ist schneller als ALD. PVD-Methoden und Sprühpyrolyse sind im Allgemeinen die schnellsten, bieten aber weniger Kontrolle über die Schichtstruktur und -dicke.

Konformität: Beschichtung komplexer Formen

Konformität ist die Fähigkeit einer Schicht, eine unebene Oberfläche gleichmäßig zu beschichten. ALD ist der unangefochtene Champion und bietet eine perfekte Abdeckung tiefer Gräben und komplexer 3D-Strukturen. CVD bietet ebenfalls eine sehr gute Konformität. PVD, als Sichtlinienprozess, hat Schwierigkeiten, schattierte Bereiche effektiv zu beschichten.

Material- und Substratkompatibilität

Die Wahl der Technik wird oft durch die beteiligten Materialien bestimmt. Einige Materialien sind schwer zu verdampfen oder zu sputter (was PVD einschränkt), während andere möglicherweise keine geeigneten chemischen Vorläufer haben (was CVD/ALD einschränkt). Die Temperaturbeständigkeit des Substrats ist ebenfalls ein wichtiger Faktor, da CVD-Prozesse oft hohe Temperaturen erfordern.

Kosten und Komplexität

Systemkomplexität und Betriebskosten variieren stark. Sprühpyrolyse- und Thermische Verdampfungs-Systeme sind relativ einfach und kostengünstig. Sputter- und CVD-Systeme sind komplexer und teurer, während ALD-Systeme die höchste Investition in Ausrüstung und Prozesszeit darstellen.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihr primäres Ziel, um Ihre Entscheidung zu leiten, welche Abscheidungsfamilie Sie weiter untersuchen sollen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Metall- oder einfachen Keramikschichten auf ebenen Oberflächen liegt: PVD-Techniken wie Sputtern oder Verdampfen sind Ihre effektivsten und wirtschaftlichsten Optionen.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, gleichmäßigen und konformen Schichten für die Halbleiter- oder Industrieproduktion liegt: CVD ist der etablierte Industriestandard und bietet eine hervorragende Balance zwischen Leistung und Durchsatz.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und perfekter Schichtabdeckung auf komplexen 3D-Nanostrukturen liegt: ALD ist die einzige Technik, die die erforderliche Kontrolle auf atomarer Ebene liefern kann, trotz ihrer langsamen Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf schneller, großflächiger Beschichtung aus einer Lösung liegt, bei der die Kosten ein wichtiger Treiber sind: Die Sprühpyrolyse bietet eine praktikable, schnelle Alternative für Anwendungen wie Solarzellen oder bestimmte Sensoren.

Das Verständnis der grundlegenden Prinzipien und Kompromisse dieser Techniken versetzt Sie in die Lage, das präzise Werkzeug auszuwählen, das für die Konstruktion von Materialien auf der Nanoskala erforderlich ist.

Zusammenfassungstabelle:

| Technik | Kategorie | Hauptvorteil | Ideal für |

|---|---|---|---|

| Sputtern | PVD | Hochreine, dichte Schichten | Beschichtung ebener Oberflächen mit Metallen/Keramiken |

| Thermische Verdampfung | PVD | Einfach, kostengünstig | Schnelle Metallabscheidung auf einfachen Substraten |

| CVD | Chemisch | Gleichmäßige, konforme Schichten | Halbleiter- und Industrieproduktion |

| ALD | CVD (Fortgeschritten) | Präzision auf Atomschichtebene | Perfekte Beschichtung komplexer 3D-Nanostrukturen |

| Sprühpyrolyse | Lösungsbasiert | Schnelle, großflächige Beschichtung | Kostengünstige Anwendungen wie Solarzellen |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Dünnschichtabscheidungstechnik für Ihr Labor? Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf Ihre Nanotechnologiebedürfnisse zugeschnitten sind. Ob Sie die Präzision eines ALD-Systems, die Zuverlässigkeit eines CVD-Setups oder die Effizienz von PVD-Werkzeugen benötigen, unsere Lösungen sind darauf ausgelegt, Ihre Forschungs- und Produktionsergebnisse zu verbessern. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir die fortschrittlichen Materialentwicklungsprojekte Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die chemische Gasphasenabscheidung zur Synthese von Nanoröhren? Meistern Sie die skalierbare, hochwertige Produktion

- Welche Auswirkungen hat Druck auf Graphen? Entriegeln Sie abstimmbare Festigkeit und Elektronik

- Was ist die Hauptfunktion eines Hochvakuum-CVD-Ofens? Beherrschen Sie die Synthese von hochwertigem Graphen

- Was ist der Prozess der Abscheidungspräzipitation? Ein Leitfaden zu den Grundlagen der Dünnschichtabscheidung

- Wie funktioniert die physikalische Gasphasenabscheidung? Ein Leitfaden zu PVD-Beschichtungstechniken und -prozessen

- Was ist Sputter-Ausrüstung? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung für Ihr Labor

- Was ist der Unterschied zwischen MOCVD und CVD? Die Wahl der richtigen Methode zur Abscheidung dünner Schichten

- Welche Methode wird zur Herstellung von Graphen verwendet? Meistern Sie die hochwertige Produktion mit CVD