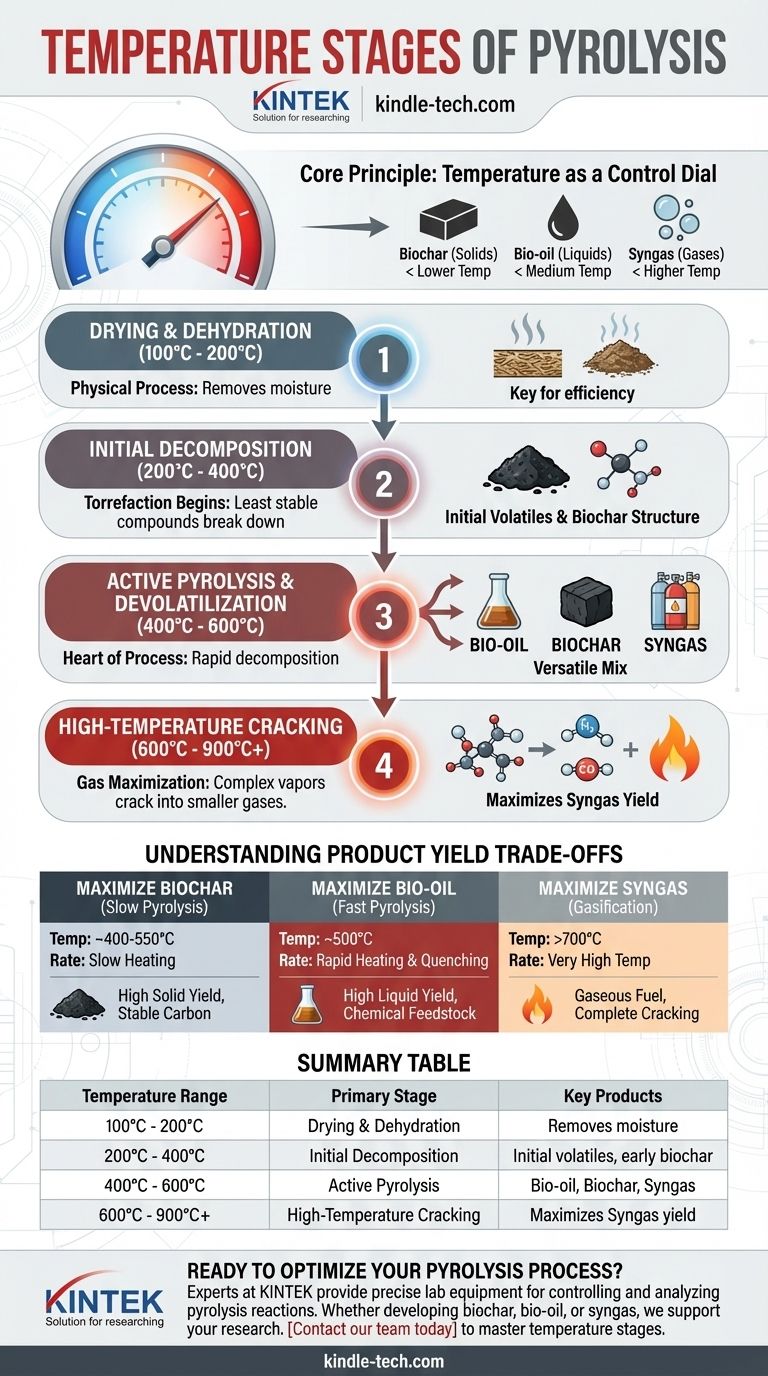

Obwohl die Pyrolyse ein kontinuierlicher Prozess ist, können ihre Auswirkungen durch die Untersuchung verschiedener Temperaturstufen verstanden werden. Der Prozess beginnt mit der Trocknung bei etwa 100°C, gefolgt von den Hauptzersetzungsereignissen, die zwischen 400°C und 900°C stattfinden. Die spezifische Temperatur innerhalb dieses Bereichs ist der kritischste Faktor, da sie bestimmt, ob die Endausbeute hauptsächlich aus fester Kohle, flüssigem Bio-Öl oder brennbaren Gasen besteht.

Das grundlegende Prinzip ist, dass die Temperatur nicht nur eine Einstellung, sondern ein Steuerregler ist. Niedrigere Temperaturen begünstigen die Produktion von Feststoffen (Biokohle), während progressiv höhere Temperaturen die Ausbeute zuerst zu Flüssigkeiten (Bio-Öl) und schließlich zu Gasen (Synthesegas) verschieben.

Die Rolle der Temperatur bei der Materialumwandlung

Pyrolyse ist die thermische Zersetzung von Materialien in Abwesenheit von Sauerstoff. Mit steigender Temperatur brechen verschiedene chemische Bindungen innerhalb des Ausgangsmaterials auf, was zu einer vorhersehbaren Abfolge von Reaktionen und Produkten führt. Das Verständnis dieser Stufen ist entscheidend für die Kontrolle des Ergebnisses.

Stufe 1: Trocknung und Dehydrierung (100°C - 200°C)

Bevor jegliche chemische Zersetzung beginnt, muss das freie und locker gebundene Wasser im Ausgangsmaterial verdampft werden. Diese Stufe ist ein physikalischer, kein chemischer Prozess.

Das Entfernen von Feuchtigkeit ist ein entscheidender vorbereitender Schritt. Eine ineffiziente Trocknung verbraucht erhebliche Energie und kann in späteren Phasen zu einer weniger effektiven Pyrolyse führen.

Stufe 2: Anfängliche Zersetzung (200°C - 400°C)

In diesem Bereich beginnen die am wenigsten stabilen organischen Verbindungen, hauptsächlich Hemicellulose, sich zu zersetzen. Dies wird manchmal als Torrefizierung bezeichnet.

In dieser Phase entstehen Wasserdampf, Kohlendioxid und geringe Mengen an Essigsäure und anderen flüchtigen Stoffen. Das feste Material beginnt sich zu verdunkeln und die anfängliche Struktur der Biokohle zu bilden.

Stufe 3: Aktive Pyrolyse & Entgasung (400°C - 600°C)

Dies ist das Herzstück des Pyrolyseprozesses. Der Großteil des Materials, hauptsächlich Cellulose, zersetzt sich schnell und setzt eine dichte Mischung flüchtiger Dämpfe frei.

Diese Dämpfe bilden, wenn sie kondensiert werden, Bio-Öl. Das verbleibende feste Material verfestigt sich weiter zu kohlenstoffreicher Biokohle. Die nicht kondensierbaren Dämpfe bilden Synthesegas. Dieser Temperaturbereich ist ein vielseitiger Mittelweg, der eine Mischung aller drei Produkte erzeugt.

Stufe 4: Hochtemperatur-Cracken (600°C - 900°C+)

Bei diesen höheren Temperaturen verschieben sich die primären Reaktionen. Die komplexen Dampfmoleküle, die während der aktiven Pyrolyse freigesetzt werden, werden instabil und "cracken" in kleinere, einfachere Gasmoleküle.

Diese Stufe maximiert die Produktion von Synthesegas (hauptsächlich Wasserstoff und Kohlenmonoxid). Dies geht auf Kosten der Bio-Öl-Ausbeute, da die Vorläufermoleküle des Öls abgebaut werden, bevor sie kondensiert und gesammelt werden können.

Verständnis der Kompromisse bei der Produktausbeute

Die Wahl der Temperatur ist eine bewusste Entscheidung, die auf dem gewünschten Endprodukt basiert. Sie können nicht alle Ausbeuten gleichzeitig maximieren; Sie müssen wählen, welches Produkt Sie priorisieren möchten.

Maximierung von fester Biokohle: Langsame Pyrolyse

Um die höchste Ausbeute an stabiler, hochwertiger Biokohle zu erzielen, werden niedrigere Temperaturen (um 400-500°C) und langsamere Heizraten verwendet.

Dies gibt den Kohlenstoffatomen Zeit, sich zu stabilen aromatischen Strukturen anzuordnen, was zu mehr fester Kohle und weniger flüchtigen Produkten führt.

Maximierung von flüssigem Bio-Öl: Schnelle Pyrolyse

Um Bio-Öl zu maximieren, besteht das Ziel darin, das Ausgangsmaterial schnell zu zersetzen und die entstehenden Dämpfe sofort zu entfernen, bevor sie zu Gasen cracken können.

Dies erfordert moderate Temperaturen (um 500°C), aber sehr hohe Heizraten und eine kurze Verweilzeit für die Dämpfe, die dann schnell abgeschreckt (gekühlt) werden, um sie zu flüssigem Bio-Öl zu kondensieren.

Maximierung von gasförmigem Synthesegas: Vergasung

Um das meiste Synthesegas zu erhalten, sind sehr hohe Temperaturen (typischerweise 700°C oder höher) erforderlich. Dies gewährleistet das vollständige thermische Cracken aller flüchtigen Bestandteile und sogar eines Teils der Kohlenstoffkohle zu den einfachsten Gasmolekülen.

Dieser Prozess wird oft als ein Schritt über die Pyrolyse hinaus betrachtet, an der Grenze zur Vergasung, da er gasförmigen Brennstoff über alle anderen Produkte priorisiert.

Die richtige Temperatur für Ihr Ziel wählen

Ihre Zieltemperatur hängt vollständig von dem Produkt ab, das Sie am meisten schätzen. Jeder Weg beinhaltet einen grundlegenden Kompromiss gegenüber den anderen.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle für den Boden oder die Kohlenstoffsequestrierung liegt: Arbeiten Sie bei niedrigeren Temperaturen (~400-550°C) mit langsamerer Erwärmung, um die Feststoffausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Bio-Öl als flüssigem Brennstoff oder chemischem Ausgangsstoff liegt: Verwenden Sie moderate Temperaturen (~500°C) mit extrem schneller Erwärmung und Dampfkühlung, um Flüssigkeiten zu gewinnen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für Energie oder Synthese liegt: Erhöhen Sie die Temperaturen (>700°C), um sicherzustellen, dass alle organischen Stoffe in nicht kondensierbare Gase gecrackt werden.

Letztendlich ist die Temperatur der mächtigste Hebel, den Sie betätigen können, um das Ergebnis des Pyrolyseprozesses zu steuern.

Zusammenfassungstabelle:

| Temperaturbereich | Primäre Stufe | Schlüsselprodukte |

|---|---|---|

| 100°C - 200°C | Trocknung & Dehydrierung | Entfernt Feuchtigkeit |

| 200°C - 400°C | Anfängliche Zersetzung | Anfängliche flüchtige Stoffe, frühe Biokohle |

| 400°C - 600°C | Aktive Pyrolyse | Bio-Öl, Biokohle, Synthesegas |

| 600°C - 900°C+ | Hochtemperatur-Cracken | Maximiert die Synthesegas-Ausbeute |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Die Wahl der richtigen Temperatur ist entscheidend, um Ihre gewünschte Produktausbeute zu erzielen. Die Experten von KINTEK sind darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die zur Steuerung und Analyse Ihrer Pyrolyse-Reaktionen erforderlich sind.

Ob Sie Biokohle zur Kohlenstoffsequestrierung entwickeln, Bio-Öl als Brennstoff produzieren oder Synthesegas für Energie erzeugen, wir haben die Lösungen, um Ihre Forschung und Entwicklung zu unterstützen.

Kontaktieren Sie noch heute unser Team, um zu besprechen, wie unsere spezialisierte Ausrüstung Ihnen helfen kann, die Temperaturstufen der Pyrolyse für überragende Ergebnisse zu meistern.

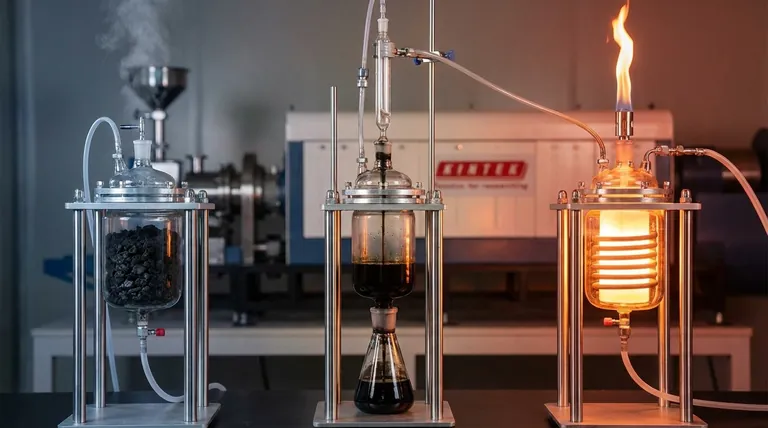

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte