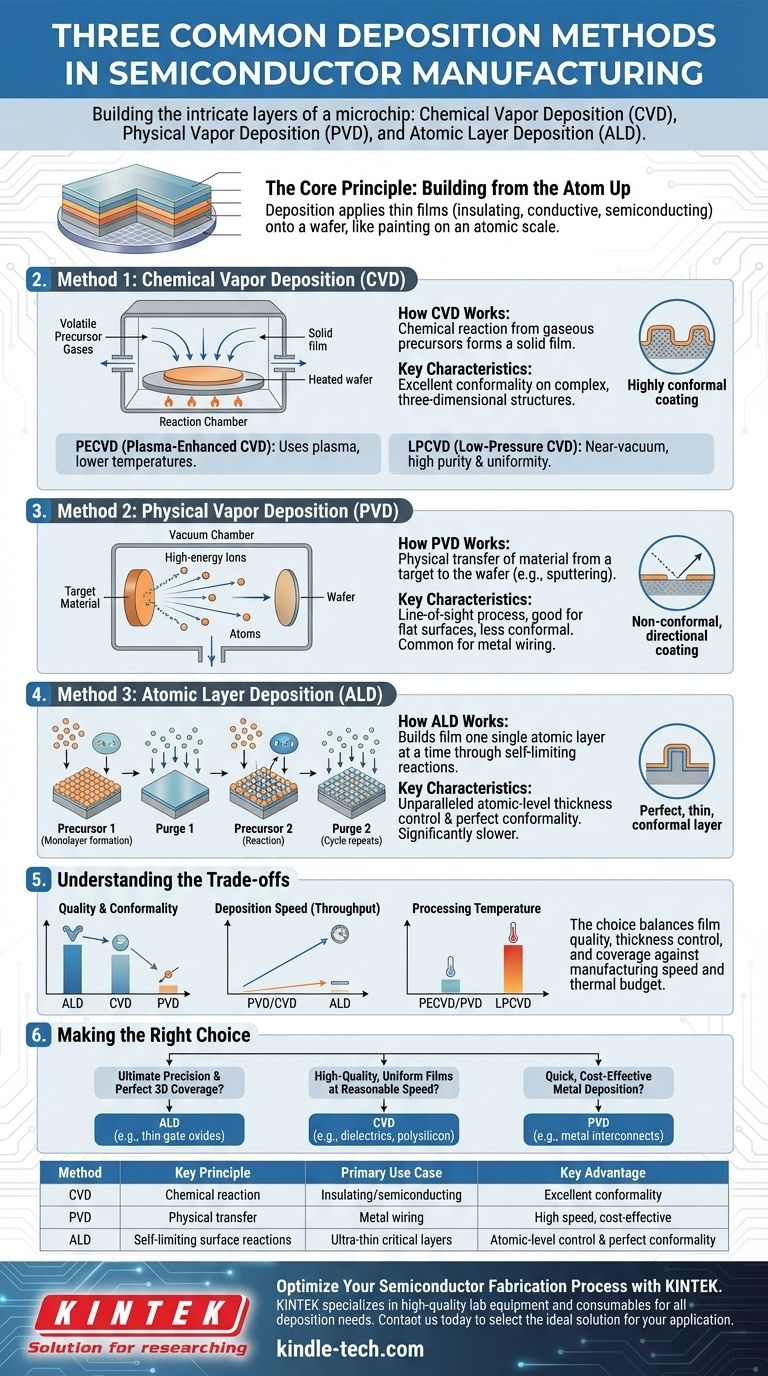

Im Kern stützt sich die Halbleiterfertigung auf drei Hauptabscheideverfahren, um die komplexen Schichten eines Mikrochips aufzubauen: Chemical Vapor Deposition (CVD), Physical Vapor Deposition (PVD) und Atomic Layer Deposition (ALD). CVD nutzt chemische Reaktionen aus gasförmigen Vorläufern, um einen festen Film zu bilden, PVD überträgt Material physikalisch von einer Quelle auf den Wafer, und ALD baut Filme Schicht für Schicht auf atomarer Ebene für höchste Präzision auf.

Die Wahl zwischen diesen Methoden ist niemals willkürlich. Es ist eine grundlegende technische Entscheidung, die die Notwendigkeit von Filmqualität, Dickenkontrolle und Abdeckung gegen die praktischen Einschränkungen der Fertigungsgeschwindigkeit und des thermischen Budgets abwägt. Dieses Gleichgewicht zu verstehen, ist der Schlüssel zum Verständnis der modernen Chip-Herstellung.

Das Kernprinzip: Aufbau vom Atom aus

Abscheidung (Deposition) ist der Prozess der Aufbringung dünner Schichten verschiedener Materialien auf einen Halbleiterwafer. Stellen Sie es sich wie Malen vor, aber auf atomarer Ebene, wobei jede Schicht eine spezifische Funktion in der endgültigen elektronischen Schaltung des Chips erfüllt.

Diese Schichten können isolierend (wie Siliziumdioxid), leitend (wie Kupfer oder Aluminium) oder halbleitend (wie dotiertes Silizium) sein. Die Methode, mit der jede Schicht abgeschieden wird, wird basierend auf den Eigenschaften des Materials und seiner Rolle in der Architektur des Bauelements ausgewählt.

Methode 1: Chemical Vapor Deposition (CVD)

CVD ist eine vielseitige und weit verbreitete Technik zur Herstellung hochwertiger, gleichmäßiger Filme. Sie ist das Arbeitspferd für die Abscheidung vieler isolierender und halbleitender Schichten in einem Chip.

Wie CVD funktioniert

Bei einem CVD-Prozess wird ein Wafer in eine Reaktionskammer gegeben und erhitzt. Anschließend werden flüchtige Vorläufergase eingeleitet, die die für den endgültigen Film benötigten Atome enthalten. Diese Gase reagieren oder zersetzen sich auf der heißen Waferoberfläche und hinterlassen einen festen Dünnfilm.

Hauptmerkmale

Der Hauptvorteil von CVD ist seine Fähigkeit, hochgradig konforme Filme zu erzeugen. Das bedeutet, dass es komplexe, dreidimensionale Strukturen gleichmäßig beschichten kann, was unerlässlich ist, da Transistoren kleiner und komplizierter werden.

Häufige Variationen: PECVD & LPCVD

Die breite Kategorie CVD umfasst mehrere spezialisierte Techniken:

- Plasma-Enhanced CVD (PECVD): Diese Methode verwendet ein energiearmes Plasma, um die chemischen Reaktionen anzutreiben. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, was entscheidend ist, um Schäden an zuvor gefertigten Komponenten auf dem Wafer zu vermeiden.

- Low-Pressure CVD (LPCVD): Durch den Betrieb in einem nahezu Vakuum reduziert LPCVD unerwünschte Gasphasenreaktionen. Dies führt zu Filmen mit sehr hoher Reinheit und ausgezeichneter Gleichmäßigkeit über den gesamten Wafer.

Methode 2: Physical Vapor Deposition (PVD)

PVD, auch als Sputtern bekannt, unterscheidet sich grundlegend von CVD. Anstatt einer chemischen Reaktion verwendet es einen physikalischen Prozess zur Materialübertragung.

Wie PVD funktioniert

Ein fester „Target“ aus dem gewünschten Abscheidungsmaterial (z. B. ein Metall wie Aluminium oder Titan) wird in eine Vakuumkammer gegeben. Hochenergetische Ionen, typischerweise von einem Inertgas wie Argon, werden auf dieses Target geschossen. Das Bombardement schlägt Atome physisch aus dem Target heraus, die dann wandern und den Wafer beschichten.

Hauptmerkmale

PVD ist ein Sichtlinienprozess (line-of-sight). Die gesputterten Atome bewegen sich relativ geradlinig, ähnlich wie Farbe aus einer Sprühdose. Dies macht es hervorragend für die Abscheidung von Filmen auf flachen Oberflächen, aber schlecht für die Beschichtung der Seitenwände tiefer Gräben oder komplexer Topografien. Es wird am häufigsten für die Abscheidung von Metallschichten für die Verdrahtung verwendet.

Methode 3: Atomic Layer Deposition (ALD)

ALD ist die fortschrittlichste Abscheidungstechnik und bietet eine unvergleichliche Kontrolle über Filmdicke und Konformität. Sie kann als hochpräzise Unterart von CVD betrachtet werden.

Wie ALD funktioniert

ALD baut einen Film eine einzelne atomare Schicht nach der anderen durch eine Abfolge von selbstlimitierenden Reaktionen auf.

- Ein Vorläufergas wird eingeleitet, das mit der Waferoberfläche reagiert, um eine einzige, gleichmäßige Monoschicht zu bilden. Es kann keine weitere Reaktion stattfinden.

- Die Kammer wird gespült, um überschüssiges Vorläufergas zu entfernen.

- Ein zweites Reaktantengas wird eingeleitet, das nur mit der Monoschicht aus Schritt eins reagiert, um eine Schicht des Endfilms zu vervollständigen.

- Die Kammer wird erneut gespült, und der Zyklus wird wiederholt, bis die gewünschte Dicke erreicht ist.

Hauptmerkmale

Das Ergebnis ist ein perfekt konformer Film mit atomarer Dickenkontrolle. Obwohl diese Präzision unübertroffen ist, ist der Prozess im Vergleich zu CVD oder PVD deutlich langsamer und eignet sich daher nur für die kritischsten, ultradünnen Schichten in modernen Transistoren.

Die Kompromisse verstehen

Die Wahl des Abscheideverfahrens erfordert eine kritische Bewertung konkurrierender Prioritäten. Keine einzelne Methode ist für alle Anwendungen die beste.

Qualität und Konformität

ALD bietet die höchstmögliche Qualität und perfekte Konformität, unerlässlich, um die 3D-Gates moderner Transistoren zu umhüllen. CVD bietet sehr gute Konformität und Qualität, geeignet für die meisten isolierenden und halbleitenden Schichten. PVD hat aufgrund seiner Sichtliniennatur die geringste Konformität.

Abscheidegeschwindigkeit (Durchsatz)

PVD und CVD sind relativ schnelle Prozesse und eignen sich daher für die Abscheidung der dickeren Filme, die in der Fertigung benötigt werden, wo der Durchsatz entscheidend ist. ALD ist im Vergleich dazu extrem langsam, da es den Film Schicht für Schicht auf atomarer Ebene aufbaut.

Prozesstemperatur

Die für die Abscheidung erforderliche Wärme kann bestehende Strukturen auf dem Chip beeinflussen oder beschädigen. PECVD und PVD sind wertvolle Tieftemperaturalternativen. Andere Methoden, wie LPCVD, erfordern oft höhere Temperaturen, um die gewünschten Filmeigenschaften zu erzielen, was einschränkt, wann sie im Fertigungsablauf eingesetzt werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Abscheideverfahrens erfordert die Abstimmung der Stärken der Technik mit der spezifischen architektonischen Anforderung der aufzubauenden Schicht.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und perfekter Abdeckung komplexer 3D-Strukturen liegt: ALD ist trotz seiner langsamen Geschwindigkeit die notwendige Wahl für die kritischsten, dünnen Gate-Oxide und High-k-Dielektrika.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, gleichmäßigen Filmen bei angemessener Geschwindigkeit liegt: CVD und seine Varianten (wie PECVD für niedrigere Temperaturen) sind die Arbeitspferde der Industrie für die meisten Dielektrikum- und Polysiliziumschichten.

- Wenn Ihr Hauptaugenmerk auf der schnellen und kostengünstigen Abscheidung von Metallen liegt: PVD (insbesondere Sputtern) ist die Methode der Wahl für die Herstellung der Metall-Interconnects, die den Chip miteinander verdrahten.

Letztendlich ist ein moderner Halbleiter ein komplexes Sandwich aus Dutzenden von Schichten, die jeweils mit dem Werkzeug abgeschieden werden, das für diese Aufgabe am besten geeignet ist.

Zusammenfassungstabelle:

| Methode | Vollständiger Name | Kernprinzip | Hauptanwendungsfall | Hauptvorteil |

|---|---|---|---|---|

| CVD | Chemical Vapor Deposition | Chemische Reaktion aus Gasen | Isolierende & halbleitende Schichten | Ausgezeichnete Konformität bei komplexen Strukturen |

| PVD | Physical Vapor Deposition | Physikalische Materialübertragung (Sputtern) | Metallverdrahtungsschichten | Hohe Geschwindigkeit, kostengünstig für Metalle |

| ALD | Atomic Layer Deposition | Selbstlimitierende Oberflächenreaktionen | Ultradünne, kritische Schichten (z. B. Gate-Oxide) | Dickenkontrolle auf atomarer Ebene & perfekte Konformität |

Optimieren Sie Ihren Halbleiter-Fertigungsprozess mit KINTEK

Die Wahl der richtigen Abscheidungsmethode ist entscheidend für die Leistung und Ausbeute Ihrer Halbleiterbauelemente. Ob Ihre Priorität die ultimative Präzision von ALD, die vielseitige Konformität von CVD oder die Hochgeschwindigkeits-Metallabscheidung von PVD ist, das richtige Equipment ist von größter Bedeutung.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Unsere Expertise kann Ihnen helfen, diese kritischen Kompromisse zu navigieren, um die ideale Lösung für Ihre spezifische Anwendung auszuwählen und so eine überlegene Filmqualität und Fertigungseffizienz zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre nächste Innovation vorantreiben können.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt