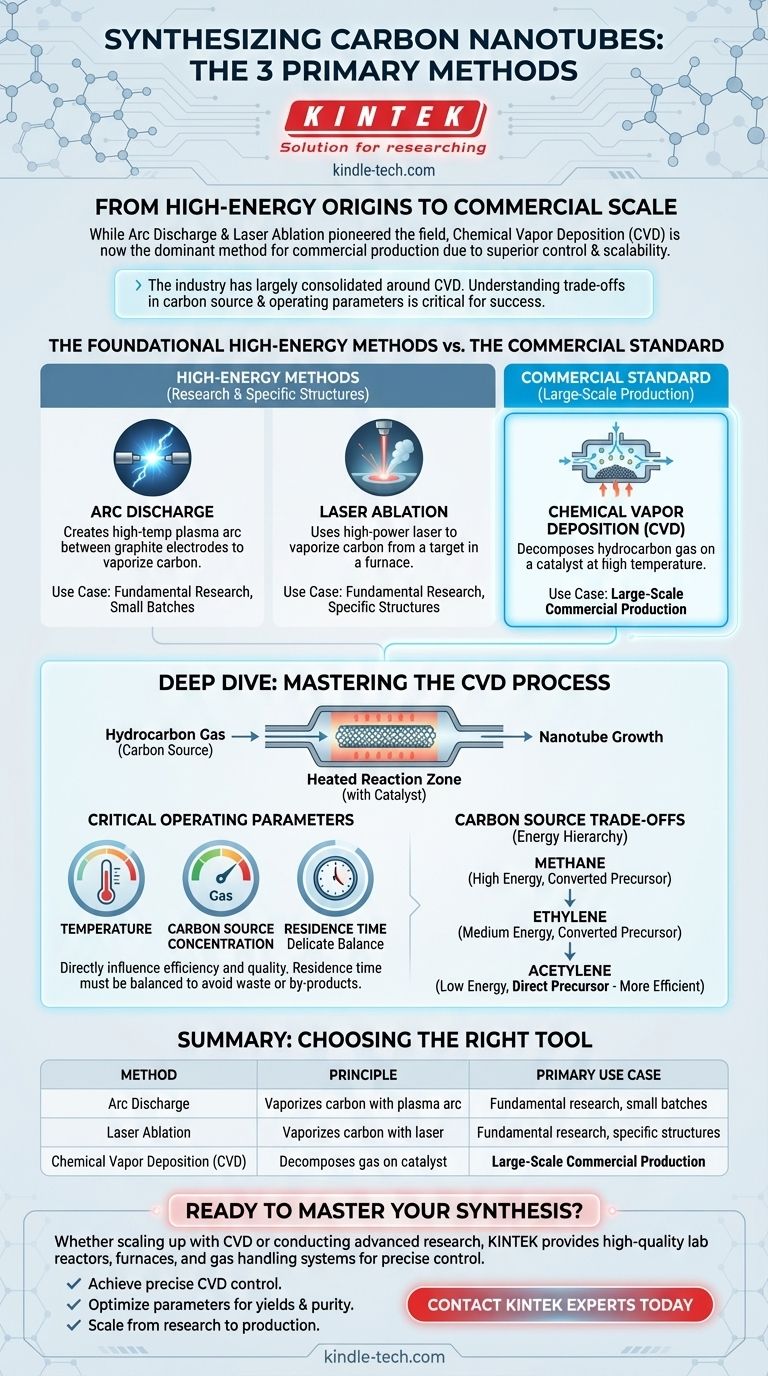

Die drei primären Methoden zur Synthese von Kohlenstoffnanoröhren sind Lichtbogenentladung, Laserablation und chemische Gasphasenabscheidung (CVD). Während Lichtbogenentladung und Laserablation die ursprünglichen Techniken zur Herstellung waren, hat sich CVD aufgrund seiner überlegenen Kontrolle und Skalierbarkeit zur dominierenden Methode für die kommerzielle Produktion entwickelt.

Obwohl mehrere Methoden existieren, hat sich die Industrie weitgehend auf die chemische Gasphasenabscheidung (CVD) konzentriert. Das Verständnis der Kompromisse innerhalb des CVD-Prozesses – insbesondere der Wahl der Kohlenstoffquelle und der Betriebsparameter – ist nun der entscheidende Faktor für eine erfolgreiche Synthese.

Die grundlegenden Hochenergiemethoden

Die ersten Kohlenstoffnanoröhren wurden mit Techniken hergestellt, die auf der Verdampfung einer festen Kohlenstoffquelle bei extrem hohen Temperaturen beruhen. Diese Methoden sind für die Forschung im kleinen Maßstab wirksam, aber für die industrielle Produktion weniger verbreitet.

Lichtbogenentladung

Bei der Lichtbogenentladungsmethode wird ein Hochtemperatur-Plasma-Lichtbogen zwischen zwei Graphitelektroden erzeugt. Diese intensive Hitze verdampft den Kohlenstoff von einer der Elektroden, der sich dann zu Nanoröhren niederschlägt.

Laserablation

Bei der Laserablation wird ein Hochleistungslaser auf ein Graphit-Target in einem Hochtemperaturofen gerichtet. Der Laser verdampft den Kohlenstoff, der dann von einem Inertgas weggetragen wird, sodass er abkühlen und sich selbst zu Nanoröhren anordnen kann.

Der kommerzielle Standard: Chemische Gasphasenabscheidung (CVD)

CVD ist zur bevorzugten Methode für die Herstellung von Kohlenstoffnanoröhren in großen Mengen geworden. Sie bietet im Vergleich zu den Hochenergiemethoden ein höheres Maß an Kontrolle über die Struktur des Endprodukts.

Wie CVD funktioniert

Der CVD-Prozess beinhaltet die Einführung eines Kohlenwasserstoffgases (einer Kohlenstoffquelle) in eine Hochtemperaturkammer. Wenn das Gas mit einem Katalysator in Kontakt kommt, lösen sich die Kohlenstoffatome und ordnen sich zur Nanoröhrenstruktur an.

Die kritischen Betriebsparameter

Der Erfolg des CVD-Prozesses hängt von drei Schlüsselvariablen ab. Diese Parameter beeinflussen direkt die Effizienz der Synthese und die Qualität der produzierten Nanoröhren.

Die drei Parameter sind Temperatur, Konzentration der Kohlenstoffquelle und Verweilzeit.

Die Bedeutung der Verweilzeit

Die Verweilzeit – wie lange die Kohlenstoffquelle in der Reaktionszone verbleibt – ist eine heikle Balance. Ist die Zeit zu kurz, wird die Kohlenstoffquelle verschwendet. Ist sie zu lang, können sich unerwünschte Nebenprodukte ansammeln und das Wachstum behindern.

Kompromisse bei Kohlenstoffquellen verstehen

Nicht alle Kohlenstoffquellen sind gleich. Die Wahl des Kohlenwasserstoffgases für den CVD-Prozess hat erhebliche Auswirkungen auf die benötigte Energie und die Effizienz der Reaktion.

Die Energiehierarchie

Verschiedene Gase benötigen unterschiedliche Energiemengen, um sich aufzuspalten und ihren Kohlenstoff freizusetzen. Die für eine erfolgreiche Synthese benötigte Energie folgt einer klaren Hierarchie.

Methan benötigt die meiste Energie, gefolgt von Ethylen und schließlich Acetylen, das am wenigsten benötigt.

Direkte vs. umgewandelte Vorläufer

Dieser Energieunterschied ergibt sich daraus, wie die Moleküle als Vorläufer wirken. Methan und Ethylen benötigen einen thermischen Umwandlungsprozess, um die Kohlenstoffbausteine für Nanoröhren zu bilden.

Im Gegensatz dazu kann Acetylen als direkter Kohlenstoffvorläufer dienen, ohne dass ein zusätzlicher energieintensiver Umwandlungsschritt erforderlich ist, was es zu einem effizienteren Ausgangsmaterial macht.

Anwendung auf Ihr Ziel

Die beste Synthesemethode hängt vollständig von der beabsichtigten Anwendung ab und gleicht Faktoren wie Maßstab, Reinheit und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen kommerziellen Produktion liegt: Die chemische Gasphasenabscheidung (CVD) ist aufgrund ihrer Skalierbarkeit und Prozesskontrolle die einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung oder der Herstellung hochspezifischer Strukturen liegt: Lichtbogenentladung oder Laserablation können immer noch für die Herstellung kleiner Mengen hochreiner Materialien geeignet sein.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Innovation liegt: Die Erforschung alternativer Ausgangsstoffe wie abgeschiedenes Kohlendioxid oder Methanpyrolyse stellt die Zukunft der Nanoröhrensynthese dar.

Letztendlich geht es bei der Beherrschung des Syntheseprozesses darum, das richtige Werkzeug auszuwählen und die Parameter präzise abzustimmen, um Ihr spezifisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Methode | Prinzip | Hauptanwendungsfall |

|---|---|---|

| Lichtbogenentladung | Verdampft Kohlenstoff mit einem Plasma-Lichtbogen zwischen Graphitelektroden. | Grundlagenforschung, kleine Chargen. |

| Laserablation | Verdampft Kohlenstoff von einem Target mithilfe eines Hochleistungslasers. | Grundlagenforschung, spezifische Strukturen. |

| Chemische Gasphasenabscheidung (CVD) | Zersetzt Kohlenwasserstoffgas bei hoher Temperatur auf einem Katalysator. | Großtechnische kommerzielle Produktion. |

Bereit, Ihre Kohlenstoffnanoröhrensynthese zu meistern?

Ob Sie die Produktion mit einem CVD-System skalieren oder fortgeschrittene Forschung betreiben, die richtige Laborausrüstung ist entscheidend für die Kontrolle von Parametern wie Temperatur und Gasfluss. KINTEK ist spezialisiert auf hochwertige Laborreaktoren, Öfen und Gasbehandlungssysteme, die auf die Synthese fortschrittlicher Materialien zugeschnitten sind.

Wir liefern die zuverlässigen Werkzeuge, die Sie benötigen, um:

- Eine präzise Kontrolle der CVD-Prozesse zu erreichen.

- Kritische Parameter für höhere Ausbeuten und Reinheit zu optimieren.

- Ihre Synthese von der Forschung zur Produktion zu skalieren.

Lassen Sie uns besprechen, wie unsere Ausrüstung Ihnen helfen kann, Ihre spezifischen Ziele zu erreichen. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode