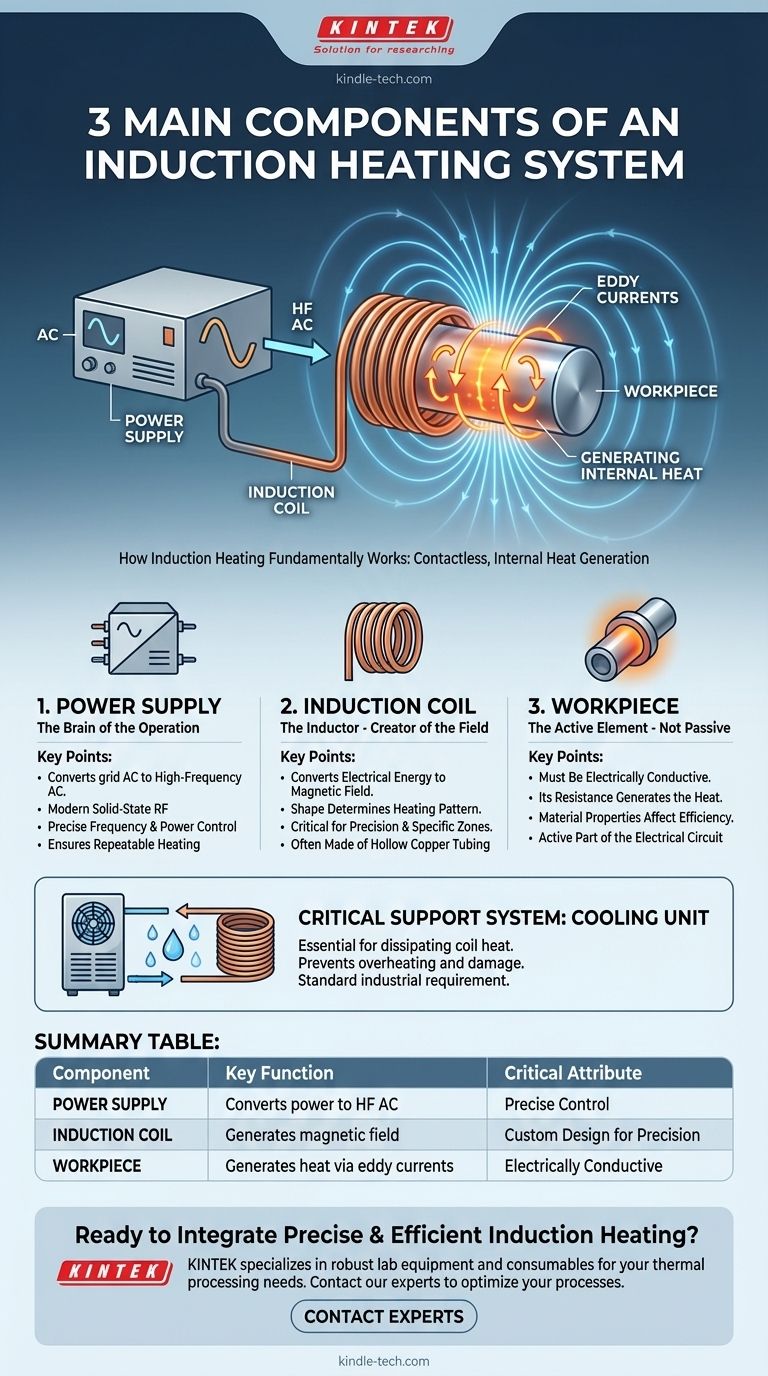

Im Kern arbeitet ein Induktionsheizsystem mit drei Hauptkomponenten: der Stromversorgung, der Induktionsspule und dem zu erwärmenden Werkstück. Diese Elemente wirken zusammen, um Wärme direkt in einem leitfähigen Material zu erzeugen, wobei grundlegende Prinzipien des Elektromagnetismus genutzt werden, um schnelle und präzise Ergebnisse ohne physischen Kontakt zu erzielen.

Das zentrale Prinzip ist die elektromagnetische Induktion. Ein hochfrequenter Wechselstrom in der Spule erzeugt ein starkes, sich änderndes Magnetfeld, das wiederum elektrische Ströme (bekannt als Wirbelströme) im Werkstück induziert und Wärme von innen nach außen erzeugt.

Wie Induktionsheizung grundlegend funktioniert

Um die Komponenten zu verstehen, ist es unerlässlich, zuerst die zugrunde liegende Physik zu erfassen. Der Prozess ist sauber, kontaktlos und bemerkenswert effizient, da die Wärme nicht von einer externen Quelle übertragen wird – sie wird im Teil selbst erzeugt.

Erzeugung des Magnetfeldes

Der Prozess beginnt, wenn ein Wechselstrom (AC) von der Stromversorgung durch die Induktionsspule fließt. Dieser Stromfluss erzeugt ein konzentriertes und schnell wechselndes Magnetfeld um die Spule, wie es durch die Maxwell-Gleichungen beschrieben wird.

Induzierung von Wirbelströmen

Wird ein elektrisch leitfähiges Werkstück in dieses Magnetfeld gebracht, induziert das Feld zirkulierende elektrische Ströme im Material. Diese werden als Wirbelströme bezeichnet.

Erzeugung von innerer Wärme

Der natürliche elektrische Widerstand des Werkstücks wirkt dem Fluss dieser Wirbelströme entgegen. Dieser Widerstand erzeugt Reibung auf molekularer Ebene, die sich als intensive und lokalisierte Wärme manifestiert. Es ist diese innere Reibung, nicht eine externe Flamme oder ein Heizelement, die das Teil erwärmt.

Eine Aufschlüsselung der Kernkomponenten

Jede der drei Kernkomponenten spielt eine eigenständige und unverzichtbare Rolle für den Erfolg des Induktionsprozesses. Das System ist nur so effektiv wie sein schwächstes Glied.

Die Stromversorgung

Die Stromversorgung ist das Gehirn des Betriebs. Sie nimmt den Standard-Wechselstrom aus dem Netz auf und wandelt ihn in einen hochfrequenten Wechselstrom um, der für die Induktionserwärmung geeignet ist.

Moderne Systeme verwenden Halbleiter-HF (Radiofrequenz)-Stromversorgungen, da deren Ausgangsfrequenz und Leistung präzise gesteuert werden können, was wiederholbare und optimierte Heizzyklen ermöglicht.

Die Induktionsspule (Der Induktor)

Die Induktionsspule, typischerweise aus Kupferrohr gefertigt, ist der Ort, an dem die elektrische Energie in das Magnetfeld umgewandelt wird. Sie ist wohl die kritischste Komponente für anwendungsspezifische Ergebnisse.

Die Form und das Design der Spule bestimmen die Form des Magnetfeldes und somit, wo die Wärme im Werkstück erzeugt wird. Dies ermöglicht eine unglaublich präzise Erwärmung spezifischer Bereiche.

Das Werkstück

Das Werkstück ist kein passives Element; es ist ein aktiver Teil des Stromkreises. Damit die Induktion funktioniert, muss das Material elektrisch leitfähig sein.

Die spezifischen Eigenschaften des Werkstückmaterials – seine Leitfähigkeit und magnetischen Eigenschaften – bestimmen, wie effizient es sich als Reaktion auf die induzierten Ströme erwärmt.

Wesentliche Unterstützungssysteme, die zu berücksichtigen sind

Während die drei oben genannten Komponenten den Kern des Prozesses bilden, erfordern industrielle Anwendungen fast immer ein kritisches Unterstützungssystem, um zuverlässig zu funktionieren.

Die absolute Notwendigkeit der Kühlung

Die massiven Ströme, die durch die Induktionsspule fließen, erzeugen aufgrund des elektrischen Widerstands erhebliche Wärme in der Spule selbst. Ohne aktive Kühlung würde die Spule schnell überhitzen und schmelzen.

Aus diesem Grund ist eine Wasserkühleinheit oder ein Kühler ein standardmäßiger und notwendiger Bestandteil jeder industriellen Induktionsheizungsanlage. Wasser wird typischerweise durch die hohlen Kupferrohre der Spule zirkuliert, um diese Abwärme abzuleiten und die Ausrüstung zu schützen.

Wie Sie dies auf Ihr Ziel anwenden können

Das Verständnis der Rolle jeder Komponente ermöglicht es Ihnen, sich auf die Variablen zu konzentrieren, die für Ihre spezifische Anwendung am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Effizienz liegt: Konzentrieren Sie sich auf die Kopplung, d.h. die physikalische Nähe der Induktionsspule zum Werkstück. Eine nähere, besser angepasste Spule überträgt Energie viel schneller.

- Wenn Ihr Hauptaugenmerk auf Präzision und Kontrolle liegt: Das Design der Induktionsspule ist Ihre wichtigste Variable. Speziell geformte Spulen sind unerlässlich für das Erhitzen spezifischer Zonen oder komplexer Geometrien.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Systems liegt: Ein richtig dimensioniertes und gewartetes Wasserkühlsystem ist unverzichtbar. Es ist der wichtigste Faktor zum Schutz der Stromversorgung und der Spule vor Beschädigungen.

Indem Sie verstehen, wie diese Komponenten interagieren, sind Sie in der Lage, jedes Induktionsheizsystem effektiv zu spezifizieren, zu betreiben und Fehler zu beheben.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktion | Kritisches Attribut |

|---|---|---|

| Stromversorgung | Wandelt Netzstrom in hochfrequenten Wechselstrom um | Präzise Steuerung von Frequenz und Leistung |

| Induktionsspule | Erzeugt das wechselnde Magnetfeld | Kundenspezifisches Design für präzise Heizmuster |

| Werkstück | Erzeugt innere Wärme durch induzierte Wirbelströme | Muss elektrisch leitfähig sein |

Bereit, präzise und effiziente Induktionserwärmung in Ihr Labor oder Ihre Produktionslinie zu integrieren?

Bei KINTEK sind wir darauf spezialisiert, robuste Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen thermischen Prozessanforderungen zugeschnitten sind. Ob Ihr Ziel schnelle Erwärmung, präzise Temperaturregelung für komplexe Geometrien oder die Gewährleistung maximaler Systemlanglebigkeit ist, unsere Expertise in der Induktionsheiztechnologie kann Ihnen dabei helfen, es zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Heizprozesse optimieren und die zuverlässige Leistung liefern können, die Ihr Labor benötigt.

Visuelle Anleitung

Ähnliche Produkte

- 30L Heiz-Kühl-Zirkulator Kühlwasserbad-Zirkulator für Hoch- und Tieftemperatur-Konstanttemperaturreaktion

- 20L Heiz-Kühl-Umwälzthermostat Kühlwasserbad-Umwälzgerät für Hoch- und Tieftemperatur-Konstanttemperaturreaktion

- Infrarotheizung Quantitative Flachpressform

- 50L Heiz-Kühl-Umwälzgerät Kühlwasserbad-Umwälzgerät für Hoch- und Niedertemperatur-Konstanttemperaturreaktion

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

Andere fragen auch

- Welche Vorteile bietet die Hochfrequenzerwärmung? Erzielen Sie unübertroffene Geschwindigkeit und Präzision

- Was ist der VAR-Prozess bei Stahl? Erreichen Sie überlegene Reinheit und Leistung für kritische Komponenten

- Wie kann ich den Stromverbrauch meines Induktionsofens senken? Energiekosten senken mit einem ganzheitlichen Ansatz

- Welche Rolle spielt ein Lichtbogen-Schmelzofen bei der Synthese von HEA? Erzielung von hochreinen NiCoFeCr- und NiCoFeCrMn-Legierungen

- Kann man Aluminium mit einer Induktionsspule schmelzen? Ein Leitfaden zum effizienten Schmelzen mit hoher Reinheit

- Was ist das Netzteil eines Induktionsofens? Das Herzstück Ihres Metallschmelzsystems

- Was ist die Frequenz eines Induktionsschmelzofens? Optimieren Sie Ihren Schmelzprozess mit der richtigen Frequenz

- Wie wird Eisen in einem Induktionsofen hergestellt? Nutzung sauberer, effizienter Schmelztechnologie