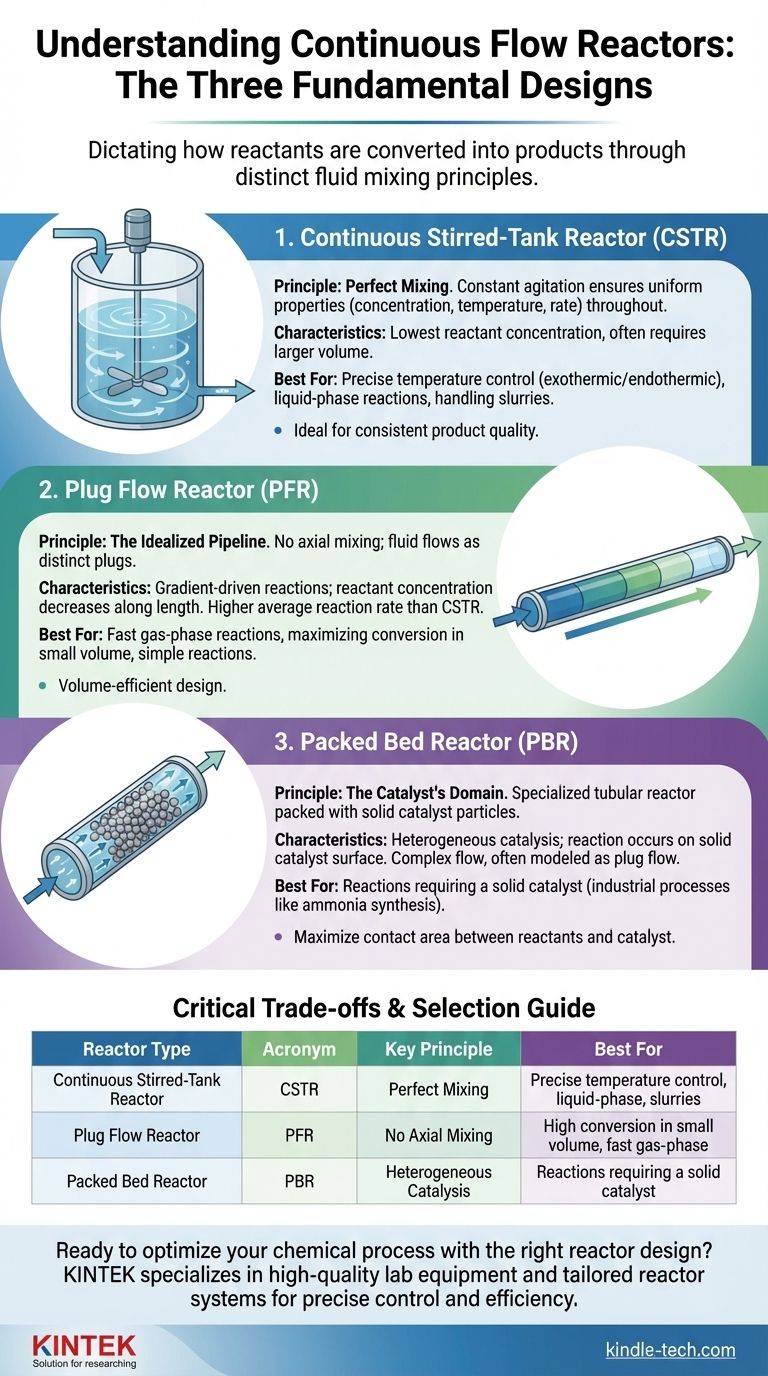

Im Kern der kontinuierlichen chemischen Produktion stehen drei grundlegende Reaktorkonstruktionen, die bestimmen, wie Reaktanten in Produkte umgewandelt werden. Die drei Haupttypen von kontinuierlichen Durchflussreaktoren sind der kontinuierliche Rührkesselreaktor (CSTR), der Rohrreaktor (PFR) und der Festbettreaktor (PBR). Jeder arbeitet nach einem anderen Prinzip der Fluidmischung und des Kontakts und eignet sich daher für sehr unterschiedliche chemische Prozesse.

Die Wahl zwischen einem CSTR, PFR oder PBR hängt nicht davon ab, welcher universell „der Beste“ ist, sondern davon, die einzigartigen Fließ- und Mischcharakteristiken des Reaktors strategisch auf die spezifische Kinetik, den Wärmebedarf und die Phasenanforderungen Ihrer chemischen Reaktion abzustimmen.

Der kontinuierliche Rührkesselreaktor (CSTR): Das Prinzip der perfekten Durchmischung

Ein CSTR ist, wie der Name schon sagt, ein Behälter, der mit einem Rührer (Impeller) ausgestattet ist, um einen Zustand der „perfekten Durchmischung“ zu erzeugen.

Funktionsweise: Ständige Agitation

Reaktanten werden kontinuierlich in den Behälter eingespeist, und der Impeller sorgt dafür, dass das einströmende Material sofort und gründlich verteilt wird. Diese intensive Durchmischung bedeutet, dass die Eigenschaften des Fluids – Konzentration, Temperatur und Reaktionsgeschwindigkeit – im gesamten Reaktorvolumen einheitlich sind.

Hauptmerkmal: Gleichmäßigkeit und niedrige Reaktantenkonzentration

Da der Inhalt perfekt durchmischt ist, liegt die Konzentration der Reaktanten im CSTR immer auf ihrem niedrigsten Punkt, der identisch mit der Konzentration des Produktstroms ist, der den Reaktor verlässt. Dies führt zur niedrigstmöglichen Reaktionsgeschwindigkeit für einen gegebenen Umwandlungsgrad, was oft ein großes Reaktorvolumen erfordert.

Wann ein CSTR verwendet werden sollte

CSTRs sind ideal für flüssige Reaktionen, die eine präzise Temperaturkontrolle erfordern, insbesondere für stark exotherme oder endotherme Reaktionen. Das große, durchmischte Volumen wirkt als thermischer Puffer und verhindert gefährliche Hotspots oder Coldspots. Sie werden auch bevorzugt, wenn eine gleichbleibende Produktqualität von größter Bedeutung ist.

Der Rohrreaktor (PFR): Die idealisierte Pipeline

Ein PFR, oft als Rohrbündelreaktor bezeichnet, ist konzeptionell das Gegenteil eines CSTR. Es handelt sich typischerweise um ein langes Rohr oder einen Schlauch, durch den das Reaktionsgemisch fließt.

Funktionsweise: Keine axiale Durchmischung

Die Kernannahme eines idealen PFR ist, dass das Fluid als eine Reihe diskreter „Pfropfen“ fließt, ohne Durchmischung in Strömungsrichtung (axiale Durchmischung). Innerhalb jedes Pfropfens wird jedoch eine perfekte Durchmischung in radialer Richtung (von der Mitte zur Wand) angenommen.

Hauptmerkmal: Gradientengesteuerte Reaktionen

Während ein Fluidpfropfen durch den Reaktor wandert, werden Reaktanten verbraucht, wodurch ein kontinuierlicher Gradient entsteht. Die Reaktantenkonzentration ist am Einlass am höchsten und nimmt zum Auslass hin allmählich ab. Das bedeutet, dass die Reaktionsgeschwindigkeit hoch beginnt und entlang der Länge des Reaktors abnimmt, was zu einer viel höheren durchschnittlichen Reaktionsgeschwindigkeit führt als in einem CSTR.

Wann ein PFR verwendet werden sollte

PFRs sind in der Regel volumeneffizienter als CSTRs. Sie sind die bevorzugte Wahl für schnelle, einfache Reaktionen, insbesondere in der Gasphase. Wenn das Ziel darin besteht, die höchstmögliche Umwandlung in dem kleinstmöglichen Volumen zu erreichen, ist ein PFR oft die überlegene Konstruktion.

Der Festbettreaktor (PBR): Das Reich des Katalysators

Ein Festbettreaktor ist ein spezialisierter Typ von Rohrreaktor, der mit festen Partikeln gefüllt oder „gepackt“ ist.

Funktionsweise: Strömung durch eine stationäre Phase

In einem PBR strömen die Reaktanten durch die Hohlräume zwischen stationären Katalysatorpartikeln. Das Strömungsmuster ist komplex, wird aber oft als Pfropfenströmung modelliert. Die Reaktion findet auf der Oberfläche des Katalysators statt, was ihn zum Arbeitspferd für die heterogene Katalyse macht.

Hauptmerkmal: Heterogene Katalyse

Das definierende Merkmal eines PBR ist seine Fähigkeit, Reaktionen zwischen einem Fluid (Gas oder Flüssigkeit) und einem festen Katalysator zu ermöglichen. Diese Konstruktion maximiert die Kontaktfläche zwischen den Reaktanten und der Katalysatoroberfläche, was für viele großtechnische industrielle Prozesse wie die Ammoniaksynthese oder die Erdölraffination unerlässlich ist.

Wann ein PBR verwendet werden sollte

Ein PBR ist die Standardwahl, wann immer ein fester Katalysator erforderlich ist, damit eine Reaktion mit praktikabler Geschwindigkeit abläuft. Er wird in der gesamten Chemie-, Petrochemie- und Pharmaindustrie für eine Vielzahl katalytischer Prozesse eingesetzt.

Verständnis der kritischen Kompromisse

Die Wahl eines Reaktors beinhaltet das Abwägen konkurrierender Faktoren. Kein einzelnes Design ist für jede Situation optimal.

Umwandlungseffizienz: PFR/PBR vs. CSTR

Für die meisten gängigen Reaktionskinetiken (Ordnungen größer als Null) erzielt ein PFR oder PBR einen höheren Umwandlungsgrad als ein CSTR desselben Volumens. Dies liegt daran, dass die durchschnittliche Reaktantenkonzentration und damit die durchschnittliche Reaktionsgeschwindigkeit im PFR höher ist.

Temperaturkontrolle: Der CSTR-Vorteil

Die perfekte Durchmischung des CSTR macht ihn weitaus überlegen für die Temperaturkontrolle. Stark exotherme Reaktionen, die in einem PFR oder PBR gefährliche Hotspots verursachen könnten, können in einem CSTR sicher gehandhabt werden. Diese Kontrolle kann auch die Selektivität verbessern, indem Nebenreaktionen verhindert werden, die bei hohen Temperaturen auftreten.

Kosten und Komplexität

PFRs können so einfach sein wie eine lange Rohrspirale, was sie potenziell billiger und einfacher zu konstruieren macht. CSTRs erfordern einen Behälter, ein Rührwerk (Motor, Getriebe, Welle, Impeller) und komplexe Dichtungen, was die Kapital- und Wartungskosten erhöht. PBRs bringen die Komplexität der Katalysatorbeladung, des Druckabfallmanagements und der möglichen Katalysatordesaktivierung mit sich.

Handhabung von Feststoffen

CSTRs können so konstruiert werden, dass sie Suspensionen oder ausfallende Feststoffe effektiver handhaben als PFRs oder PBRs, bei denen Feststoffe Verstopfungen verursachen können. Ein PBR ist definitionsgemäß bereits mit Feststoffen gefüllt, und die Zugabe weiterer kann eine erhebliche technische Herausforderung darstellen.

Auswahl des richtigen Reaktors für Ihren Prozess

Ihre Wahl sollte von den spezifischen Anforderungen Ihres chemischen Systems und Ihrem primären betrieblichen Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Umwandlung bei kleinstmöglichem Volumen liegt: Ein PFR ist oft die effizienteste Wahl für einfache, nicht-katalytische Reaktionen.

- Wenn Ihr Hauptaugenmerk auf der präzisen Temperaturkontrolle für eine stark exotherme Reaktion liegt: Die gleichmäßige Temperatur eines CSTR bietet einen erheblichen Sicherheits- und Selektivitätsvorteil.

- Wenn Ihr Hauptaugenmerk auf einer Reaktion liegt, die einen festen Katalysator erfordert: Ein PBR ist der Industriestandard, der speziell für diesen Zweck entwickelt wurde.

- Wenn Sie mit langsamen Flüssigphasenreaktionen arbeiten oder Suspensionen handhaben müssen: Ein CSTR ist typischerweise die robusteste und praktischste Lösung.

Indem Sie diese grundlegenden Unterschiede verstehen, können Sie einen Prozess entwickeln, der nicht nur funktional, sondern wirklich optimiert in Bezug auf Leistung, Sicherheit und Effizienz ist.

Zusammenfassungstabelle:

| Reaktortyp | Abkürzung | Schlüsselprinzip | Am besten geeignet für |

|---|---|---|---|

| Kontinuierlicher Rührkesselreaktor | CSTR | Perfekte Durchmischung | Präzise Temperaturkontrolle, Flüssigphasenreaktionen, Handhabung von Suspensionen |

| Rohrreaktor | PFR | Keine axiale Durchmischung | Hohe Umwandlung bei kleinem Volumen, schnelle Gasphasenreaktionen |

| Festbettreaktor | PBR | Heterogene Katalyse | Reaktionen, die einen festen Katalysator erfordern |

Bereit, Ihren chemischen Prozess mit dem richtigen Reaktordesign zu optimieren? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Reaktorsystemen, die auf Ihre spezifische Anwendung zugeschnitten sind – ob Sie präzise Temperaturkontrolle, hohe Umwandlungseffizienz oder robuste katalytische Leistung benötigen.

Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungs- und Entwicklungseffizienz steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrochemische Elektrolysezelle mit Gasdiffusion und Flüssigkeitsströmungsreaktionszelle

Andere fragen auch

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit

- Welche Rolle spielen Hochdruckreaktoren bei der Untersuchung der Legierungsoxidation? Wesentliche Werkzeuge für die Forschung unter überkritischen Bedingungen