Im Kern wird ein Sinterofen nach seiner Heizmethode, der Art und Weise, wie er Material bewegt, und der spezifischen Prozessumgebung, die er erzeugt, kategorisiert. Die gebräuchlichsten Unterscheidungen liegen zwischen Widerstands- und Induktionsöfen für die Beheizung und zwischen Schub- und Hubbalkenöfen für den Materialtransport, obwohl für spezielle Anwendungen auch hochspezialisierte Systeme wie Vakuum- oder Spark-Plasma-Öfen existieren.

Das Verständnis der Arten von Sinteröfen bedeutet nicht, eine Liste auswendig zu lernen. Es geht darum zu erkennen, dass jedes Design eine andere Lösung darstellt, um Kosten, Geschwindigkeit, Materialeigenschaften und Produktionsumfang in Einklang zu bringen. Die richtige Wahl hängt vollständig von den technischen Anforderungen Ihres Materials und Ihren operativen Zielen ab.

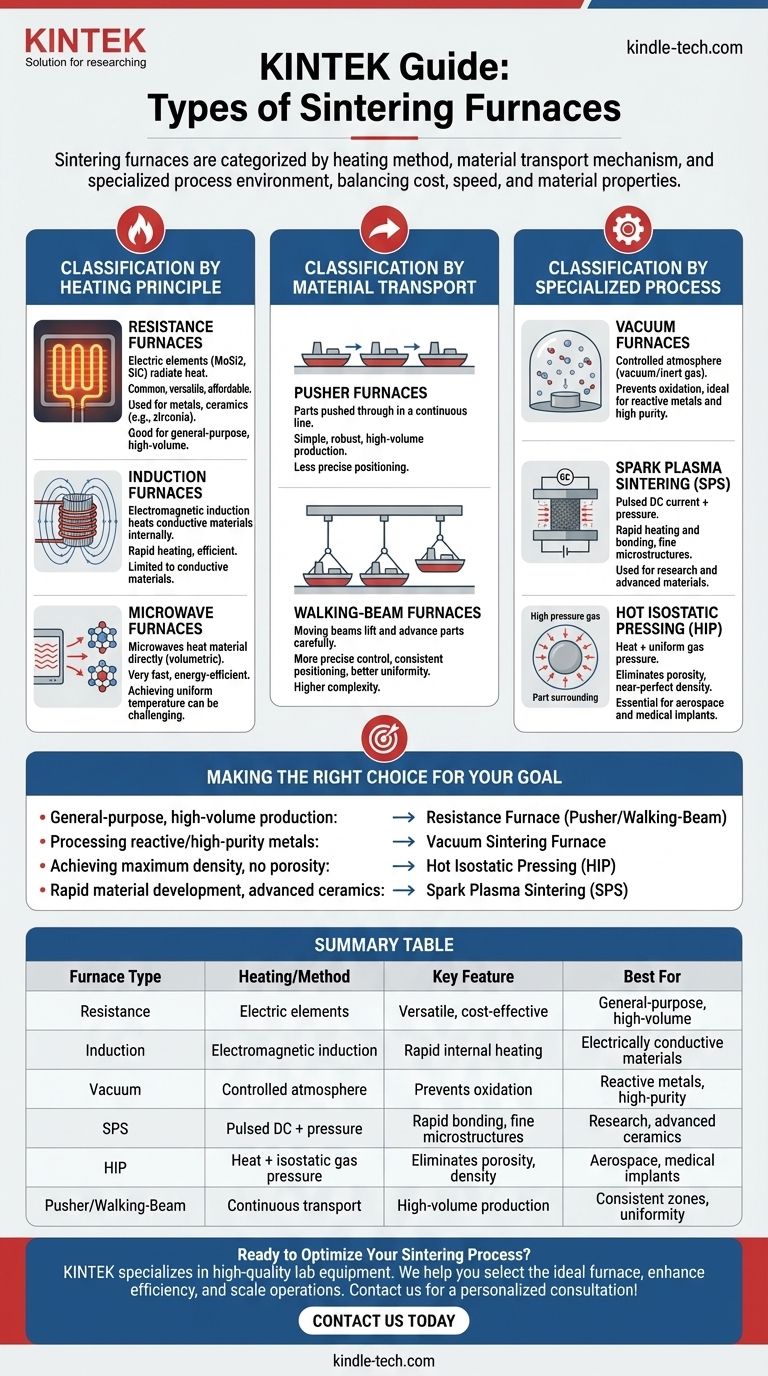

Klassifizierung nach Heizprinzip

Die grundlegende Aufgabe des Ofens ist es, Wärme zu erzeugen und zu kontrollieren. Die Methode, die er dafür verwendet, ist die grundlegendste Art, ihn zu klassifizieren.

Widerstandsöfen

Ein Widerstandsofen ist der gebräuchlichste und vielseitigste Typ. Er funktioniert ähnlich wie ein herkömmlicher Backofen und verwendet elektrische Heizelemente, um durch elektrischen Widerstand Wärme zu erzeugen.

Diese Elemente, oft aus Materialien wie Molybdändisilizid (MoSi2) oder Siliziumkarbid (SiC), strahlen Wärme ab, um die Temperatur der Ofenkammer und der darin befindlichen Teile zu erhöhen. Sie sind die Arbeitspferde der Industrie und werden für eine Vielzahl von Metallen und Keramiken wie Zirkonoxid eingesetzt.

Induktionsöfen

Ein Induktionsofen nutzt das Prinzip der elektromagnetischen Induktion. Ein starker Wechselstrom wird durch eine Spule geleitet, wodurch ein schwankendes Magnetfeld um das Werkstück entsteht.

Dieses Magnetfeld induziert elektrische Ströme (Wirbelströme) direkt im leitfähigen Material, wodurch es sich schnell von innen nach außen erwärmt. Diese Methode ist hocheffizient, aber im Allgemeinen auf das Sintern elektrisch leitender Materialien beschränkt.

Mikrowellenöfen

Ein neuerer Ansatz, das Mikrowellensintern, nutzt Mikrowellenenergie, um das Material zu erhitzen. Anstatt die Ofenkammer zu erwärmen, koppeln die Mikrowellen direkt mit den Molekülen des Materials und verursachen eine schnelle und volumetrische Erwärmung.

Dies kann die Sinterzeit und den Energieverbrauch erheblich reduzieren, aber eine gleichmäßige Temperaturverteilung zu erreichen, kann schwieriger sein als bei der traditionellen Widerstandsheizung.

Klassifizierung nach Materialtransport

Für die kontinuierliche Produktion ist der Mechanismus zum Bewegen von Teilen durch die Heizzonen des Ofens ein entscheidendes Konstruktionsmerkmal.

Schuböfen

In einem Schubofen werden Teile auf Keramikplatten oder „Boote“ geladen. Ein Schubmechanismus am Eingang schiebt dann den gesamten Zug der Boote in einer durchgehenden Linie durch den Ofen.

Dies ist eine einfache und robuste Methode, die für die Großserienproduktion geeignet ist, bei der geringfügige Positionsabweichungen akzeptabel sind.

Hubbalkenöfen

Ein Hubbalkenofen bietet eine präzisere Steuerung. Er verwendet eine Reihe von beweglichen Balken, die die Boote anheben, sie um eine festgelegte Strecke vorwärts bewegen und sie dann wieder auf einen stationären Herd absenken.

Stellen Sie es sich so vor, als würden die Teile vorsichtig durch den Ofen „gehen“. Dieser Mechanismus verhindert, dass die Teile aneinanderstoßen, und gewährleistet eine konsistentere Positionierung innerhalb der thermischen Zonen, was zu einer höheren Prozessgleichmäßigkeit führt.

Klassifizierung nach Spezialverfahren

Einige Anwendungen erfordern Umgebungen, die über eine einfache Erwärmung hinausgehen. Dies hat zu hochspezialisierten Ofenkonstruktionen geführt.

Vakuumöfen

Ein Vakuum-Sinterofen ist für den Betrieb mit einer kontrollierten Atmosphäre ausgelegt, entweder einem Hochvakuum oder einem spezifischen Inertgas. Dies ist entscheidend, um Oxidation bei der Arbeit mit reaktiven Metallen oder bei Prozessen, bei denen die atmosphärische Reinheit von größter Bedeutung ist, zu verhindern. Sie sind je nach Teilegeometrie und Ladeanforderungen sowohl in vertikaler als auch in horizontaler Konfiguration erhältlich.

Spark Plasma Sintering (SPS)

Ein SPS-Ofen kombiniert Wärme mit mechanischem Druck. Er sendet starke Gleichstromimpulse (DC) durch das pulverförmige Material, während es gleichzeitig in einer Matrize komprimiert wird.

Dieser Prozess erzeugt Funken zwischen den Pulverpartikeln, reinigt deren Oberflächen und fördert eine extrem schnelle Erwärmung und Bindung. Er wird hauptsächlich in der Forschung und zur Herstellung von fortschrittlichen Materialien mit feinkörnigen Mikrostrukturen eingesetzt.

Heißisostatisches Pressen (HIP)

Das Heißisostatische Pressen ist ein Verfahren, das verwendet wird, um eine nahezu perfekte Dichte in kritischen Komponenten zu erreichen. In einem HIP-Ofen werden Teile auf eine hohe Temperatur erhitzt, während sie einem immensen, gleichmäßigen Gasdruck aus allen Richtungen ausgesetzt sind.

Diese Kombination aus Wärme und isostatischem Druck kollabiert alle inneren Hohlräume oder Porositäten, was es für Hochleistungsanwendungen in Branchen wie der Luft- und Raumfahrt sowie bei medizinischen Implantaten unerlässlich macht.

Die Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt keinen einzigen „besten“ Typ; es gibt nur die beste Passform für Ihre Anwendung.

Kosten vs. Leistung

Standard-Widerstandsöfen sind die gebräuchlichste und im Allgemeinen erschwinglichste Option für die allgemeine Produktion. Spezialisierte Systeme wie HIP- oder SPS-Öfen stellen eine erhebliche Kapitalinvestition dar, liefern aber überlegene Materialeigenschaften, die sonst nicht zu erreichen wären.

Geschwindigkeit vs. Gleichmäßigkeit

Das Mikrowellensintern bietet das Potenzial für unglaubliche Geschwindigkeit, birgt aber das Risiko thermischer Gradienten oder „Hot Spots“. In kontinuierlichen Öfen bietet ein Hubbalkenmechanismus eine bessere thermische Gleichmäßigkeit und Prozesskontrolle als ein einfacheres Schubdesign, jedoch bei höherer mechanischer Komplexität.

Materialverträglichkeit

Ihr Material bestimmt die Technologie. Die Induktionserwärmung ist für nichtleitende Materialien wie viele Keramiken unwirksam. Das Sintern reaktiver Metalle wie Titan erfordert unbedingt einen Vakuumofen, um Kontamination und Versprödung zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihren Ofen basierend auf dem spezifischen Ergebnis, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen, großvolumigen Produktion liegt: Ein kontinuierlicher Widerstandsofen, entweder als Schub- oder Hubbalkenofen, ist der Industriestandard für Materialien wie Edelstahl und Zirkonoxid.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder hochreiner Metalle liegt: Ein Vakuum-Sinterofen ist unerlässlich, um die Atmosphäre zu kontrollieren und Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte und der Eliminierung jeglicher Porosität liegt: Heißisostatisches Pressen (HIP) ist die definitive Lösung für missionskritische Komponenten.

- Wenn Ihr Hauptaugenmerk auf der schnellen Materialentwicklung oder fortschrittlichen Keramiken liegt: Ein Spark Plasma Sintering (SPS)-Ofen bietet unübertroffene Geschwindigkeit zur Verdichtung neuartiger Pulver.

Letztendlich ist der Ofen ein Werkzeug, und die Auswahl des richtigen ist eine strategische Entscheidung, die die Qualität, Kosten und Leistung Ihres Endprodukts direkt beeinflusst.

Zusammenfassungstabelle:

| Ofentyp | Heizung/Methode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|---|

| Widerstandsofen | Elektrische Elemente | Vielseitig, kostengünstig | Allgemeine, großvolumige Produktion (z.B. Edelstahl, Zirkonoxid) |

| Induktionsofen | Elektromagnetische Induktion | Schnelle interne Erwärmung | Elektrisch leitfähige Materialien |

| Vakuumofen | Kontrollierte Atmosphäre (Vakuum/Inertgas) | Verhindert Oxidation | Reaktive Metalle, hochreine Prozesse |

| Spark Plasma Sintering (SPS) | Gepulster Gleichstrom + Druck | Schnelle Bindung, feine Mikrostrukturen | Forschung, fortschrittliche Keramiken |

| Heißisostatisches Pressen (HIP) | Wärme + isostatischer Gasdruck | Eliminiert Porosität, nahezu perfekte Dichte | Luft- und Raumfahrt, medizinische Implantate |

| Schub-/Hubbalkenofen | Kontinuierlicher Materialtransport | Großvolumige Produktion | Konsistente thermische Zonen, Prozessgleichmäßigkeit |

Bereit, Ihren Sinterprozess zu optimieren?

Die Wahl des richtigen Sinterofens ist entscheidend für die Erreichung Ihrer Materialleistungs- und Produktionsziele. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Sinteranforderungen zugeschnitten sind.

Wir helfen Ihnen:

- Den idealen Ofen auszuwählen basierend auf Ihrem Material, Volumen und Qualitätsanforderungen.

- Die Effizienz zu steigern mit zuverlässigen, präzisionsgefertigten Geräten.

- Ihre Abläufe zu skalieren mit Lösungen sowohl für F&E als auch für die Großserienproduktion.

Ob Sie mit Metallen, Keramiken oder fortschrittlichen Verbundwerkstoffen arbeiten, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihren Erfolg zu unterstützen.

Kontaktieren Sie uns noch heute für eine persönliche Beratung und lassen Sie uns die perfekte Sinterlösung für Ihr Labor entwickeln!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum Dental Porzellan Sinterofen

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Sinterofens? Leitfaden für Experten zur Herstellung von Ti-22Al-25Nb

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Sinterofens? Herstellung von hochdichten UN-Keramikpellets