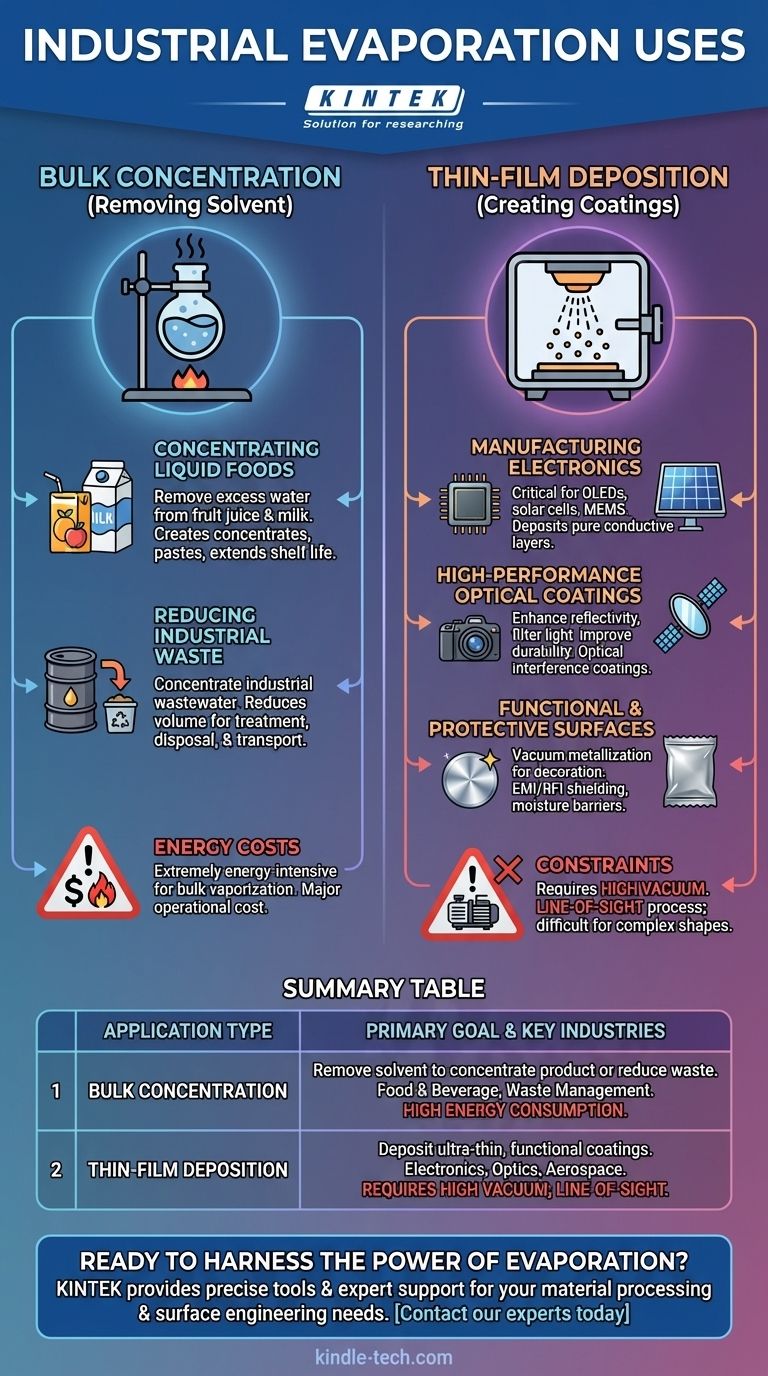

In der Industrie wird die Verdampfung hauptsächlich für zwei unterschiedliche Zwecke eingesetzt: zur Konzentration flüssiger Produkte durch Entfernung von Wasser oder anderen Lösungsmitteln und zur Abscheidung ultradünner Schichten festen Materials auf einer Oberfläche, um Hochleistungsbeschichtungen zu erzeugen. Ihre Anwendungen reichen von der großtechnischen Lebensmittelverarbeitung bis zur Mikrofabrikation fortschrittlicher Elektronik.

Verdampfung ist keine einzelne Technik, sondern ein grundlegendes physikalisches Prinzip, das auf zwei Arten angewendet wird. Sie wird entweder zur Verarbeitung von Massengütern zur Erhöhung der Konzentration oder zur hochpräzisen Oberflächentechnik eingesetzt, um Dünnschichten mit spezifischen optischen, elektrischen oder schützenden Eigenschaften abzuscheiden.

Die erste Kernanwendung: Massenkonzentration

Die intuitivste Anwendung der Verdampfung ist die Entfernung eines flüssigen Lösungsmittels aus einer Lösung, wobei ein konzentrierteres Produkt zurückbleibt. Dies ist ein Subtraktionsprozess, der auf die Entfernung von Masse abzielt.

Konzentrieren flüssiger Lebensmittel

In der Lebensmittelindustrie enthalten viele Rohstoffe wie Fruchtsaft oder Milch mehr Wasser, als im Endprodukt gewünscht ist.

Das Erhitzen zur Verdampfung dieses überschüssigen Wassers ist eine effiziente Methode zur Herstellung von Konzentraten, Pulvern und Pasten, wodurch die Haltbarkeit verlängert und das Versandvolumen sowie die Kosten reduziert werden.

Reduzierung von Industrieabfällen

Verdampfung ist auch ein Schlüsselprozess in der Abfallwirtschaft. Sie kann zur Konzentration von Industrieabwässern eingesetzt werden, wodurch das Volumen der zu behandelnden, zu lagernden oder zu transportierenden Flüssigkeit erheblich reduziert und somit die Entsorgungskosten gesenkt werden.

Die zweite Kernanwendung: Dünnschichtabscheidung

Eine fortschrittlichere industrielle Anwendung ist die Nutzung der Verdampfung zur Erzeugung hochkontrollierter, funktionaler Beschichtungen. Dieser Prozess, der oft im Vakuum durchgeführt wird, beinhaltet das Erhitzen eines Ausgangsmaterials, bis es verdampft, und das anschließende Kondensieren als fester Film auf einem Zielobjekt (Substrat).

Herstellung fortschrittlicher Elektronik

Die thermische Verdampfung ist entscheidend für die Herstellung von Komponenten wie OLED-Displays, Solarzellen und mikroelektromechanischen Systemen (MEMS).

Durch sorgfältiges Erhitzen von Materialien wie Aluminium oder Silber im Vakuum können Hersteller reine, dünne Schichten abscheiden, die als elektrische Kontakte oder leitende Bahnen dienen. Der Prozess ermöglicht die Co-Abscheidung mehrerer Materialien durch präzise Steuerung der Temperatur jeder Quelle.

Erzeugung von Hochleistungs-Optikbeschichtungen

In der Luft- und Raumfahrt sowie in der Optikindustrie wird die Verdampfung eingesetzt, um spezielle Beschichtungen auf Linsen, Spiegel und andere Komponenten aufzubringen.

Diese ultradünnen Schichten, oft als optische Interferenzschichten bezeichnet, können die Reflexion verbessern, Blendung reduzieren, spezifische Lichtwellenlängen filtern und die allgemeine Haltbarkeit verbessern. Dies ist für alles Wesentliche, von Satellitenspiegeln bis zu Verbraucherkameraobjektiven.

Entwicklung funktionaler und schützender Oberflächen

Verdampfung wird verwendet, um die Oberfläche eines Produkts zu modifizieren und neue Eigenschaften hinzuzufügen. Dies ist üblich für das Aufbringen dekorativer metallischer Oberflächen auf Kosmetikverpackungen oder Sportartikel, ein Prozess, der als Vakuummetallisierung bekannt ist.

Weitere funktionale Anwendungen umfassen das Abscheiden von Filmen für EMI/RFI-Abschirmung bei Elektronik und die Erzeugung von Permeationssperrschichten auf flexiblen Verpackungen, um den Inhalt vor Luft und Feuchtigkeit zu schützen.

Die Kompromisse verstehen

Obwohl leistungsfähig, bringen Verdampfungsprozesse inhärente Kompromisse mit sich, die es zu verstehen gilt.

Energiekosten bei der Massenverdampfung

Die Umwandlung einer Flüssigkeit in ein Gas (Verdampfung) ist ein extrem energieintensiver Prozess. Bei Massenanwendungen wie der Konzentration von Lebensmitteln oder Abwasser sind der Energieverbrauch ein primärer Betriebskostenfaktor und ein wichtiger Faktor bei der Systemauslegung und Machbarkeit.

Die Einschränkungen der Dünnschichtabscheidung

Die Erzeugung von Dünnschichten durch Verdampfung erfordert ein Hochvakuum, was die Kosten und die Komplexität der Ausrüstung erheblich erhöht.

Darüber hinaus ist es ein Sichtlinienprozess. Das verdampfte Material bewegt sich geradlinig, was es schwierig macht, komplexe, dreidimensionale Formen ohne ausgeklügelte Substratmanipulation gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Verdampfungsverfahrens hängt vollständig vom gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Konzentration einer Flüssigkeit oder der Reduzierung des Abfallvolumens liegt: Ihre Hauptüberlegung wird die thermische Effizienz und die Minimierung der erheblichen Energiekosten sein, die mit der Verdampfung eines Lösungsmittels verbunden sind.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines funktionalen elektronischen oder optischen Films liegt: Ihr Erfolg hängt von der Materialreinheit, Hochvakuumbedingungen und der präzisen Kontrolle der Abscheideraten und -dicken ab.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer dekorativen oder schützenden Beschichtung liegt: Die Vakuummetallisierung bietet eine kostengünstige und qualitativ hochwertige Methode, aber ihre Sichtliniennatur muss für die Geometrie des Teils berücksichtigt werden.

Letztendlich geht es beim Beherrschen der Verdampfung darum, einen grundlegenden Zustandswechsel zu kontrollieren, um ein spezifisches industrielles Ziel zu erreichen.

Zusammenfassungstabelle:

| Anwendungstyp | Primäres Ziel | Schlüsselindustrien | Wichtige Überlegung |

|---|---|---|---|

| Massenkonzentration | Lösungsmittel entfernen, um Produkt zu konzentrieren oder Abfallvolumen zu reduzieren. | Lebensmittel & Getränke, Abfallwirtschaft | Hoher Energieverbrauch für die Verdampfung. |

| Dünnschichtabscheidung | Ultradünne, funktionale Beschichtungen auf Oberflächen abscheiden. | Elektronik, Optik, Luft- und Raumfahrt | Erfordert Hochvakuum; Sichtlinienprozess. |

Bereit, die Kraft der Verdampfung für Ihr Projekt zu nutzen?

Ob Sie eine neue Dünnschichtbeschichtung für Ihre Elektronik entwickeln oder einen Massenkonzentrationsprozess optimieren müssen, die Expertise von KINTEK in Laborgeräten und Verbrauchsmaterialien steht Ihnen zur Seite. Wir bieten die präzisen Werkzeuge und den fachkundigen Support, den Sie benötigen, um hervorragende Ergebnisse in der Materialverarbeitung und Oberflächentechnik zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die richtige Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen