Im Kern ist ein Muffelofen ein Spezialgerät, das für Hochtemperatur-Wärmebehandlungsprozesse eingesetzt wird, bei denen eine präzise Kontrolle der gasförmigen Atmosphäre um das Material herum erforderlich ist. Er ist unerlässlich für Behandlungen, bei denen die Wechselwirkung mit Luft schädlich wäre, wie z. B. verschiedene Formen der Wärmebehandlung von Metallen, Sintern und Löten sowie für die Verarbeitung von Materialien wie Glas und Keramik.

Das bestimmende Merkmal eines Muffelofens ist nicht nur seine Fähigkeit, Wärme zu erzeugen, sondern die Verwendung einer versiegelten, gasdichten Kammer – des „Muffels“ (Retort) – die es dem Bediener ermöglicht, eine kontrollierte Umgebung zu schaffen, von einem reinen Vakuum bis hin zu einer mit Inert- oder Reaktionsgasen gefüllten Atmosphäre. Diese Kontrolle ist der Schlüssel für alle seine Anwendungen.

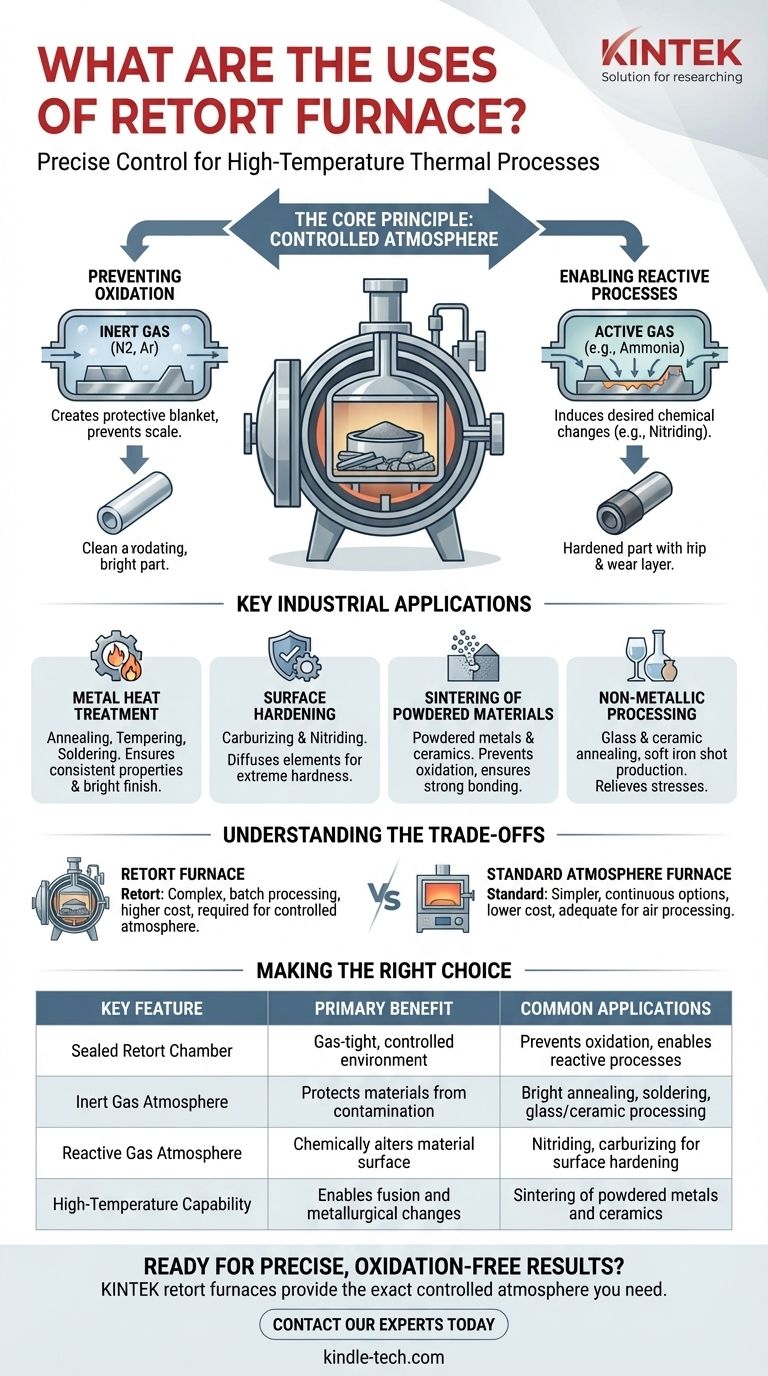

Das Kernprinzip: Eine kontrollierte Atmosphäre

Die Funktion eines Muffelofens unterscheidet sich grundlegend von einem Standardofen oder einem Brennofen, der Materialien einfach an der Umgebungsluft erhitzt. Sein Wert liegt in der Beherrschung der Umgebung innerhalb der Heizkammer.

Was ist ein „Muffel“ (Retort)?

Der „Muffel“ ist ein metallisches oder keramisches Gefäß, das hermetisch abgedichtet ist. Dieses Gefäß hält die zu behandelnden Teile und wird in den Hauptofenkorpus eingesetzt, der die Heizelemente (entweder elektrisch oder gasbefeuert) enthält.

Diese zweiteilige Konstruktion trennt die Wärmequelle von der Prozessatmosphäre und stellt sicher, dass das Material nur den spezifischen Gasen ausgesetzt ist, die Sie einleiten.

Vermeidung von Oxidation und Kontamination

Viele Metalle oxidieren, wenn sie bei hohen Temperaturen in Gegenwart von Sauerstoff erhitzt werden, wodurch sich eine Oxidschicht auf der Oberfläche bildet, die das Finish und die Abmessungen des Teils ruinieren kann.

Ein Muffelofen löst dieses Problem, indem er die Kammer zunächst von Luft spült und sie dann mit einem Inertgas, wie Stickstoff oder Argon, füllt. Diese Schutzdecke verhindert Oxidation und gewährleistet nach der Behandlung ein helles, sauberes Oberflächenfinish.

Ermöglichung reaktiver Prozesse

Über den bloßen Schutz eines Materials hinaus ermöglicht ein Muffelofen Prozesse, die die Oberfläche eines Materials chemisch verändern.

Durch das Einleiten spezifischer aktiver Gase in den versiegelten Muffel bei hohen Temperaturen können gewünschte chemische Reaktionen ausgelöst werden. Ein Paradebeispiel ist das Nitrieren, bei dem Ammoniakgas verwendet wird, um Stickstoff in die Oberfläche von Stahl zu diffundieren und eine extrem harte Verschleißschicht zu erzeugen.

Wichtige industrielle Anwendungen

Die Fähigkeit, die Atmosphäre präzise zu steuern, macht Muffelöfen für eine Reihe von hochwertigen industriellen und Laboraufgaben unverzichtbar.

Wärmebehandlung von Metallen

Dies ist die häufigste Anwendung. Prozesse wie Glühen, Anlassen und Löten werden im Muffelofen durchgeführt, wenn Oberflächenfinish und Materialreinheit von entscheidender Bedeutung sind. Die kontrollierte Atmosphäre verhindert Verfärbungen und gewährleistet konsistente metallurgische Eigenschaften.

Oberflächenhärtung und Einsatzhärtung

Verfahren wie Carburieren (Einsatzhärten) und Nitrieren sind vollständig auf die Muffelkonstruktion angewiesen. Diese Methoden erfordern eine kohlenstoffreiche oder stickstoffreiche Atmosphäre, um Elemente in die Stahloberfläche zu diffundieren – eine Leistung, die in einem Ofen mit offener Luft nicht möglich ist.

Sintern von Pulvermaterialien

Beim Sintern werden komprimierte Pulver (wie Metall- oder Keramikpulver) auf knapp unter ihren Schmelzpunkt erhitzt, wodurch die Partikel miteinander verschmelzen. Die Durchführung dieses Vorgangs in einem Muffel mit kontrollierter Atmosphäre verhindert, dass die winzigen Partikel oxidieren, was die korrekte Bindung behindern und die Festigkeit des Endteils beeinträchtigen würde.

Verarbeitung von nichtmetallischen Materialien

Muffelöfen werden auch für spezielle Anwendungen mit anderen Materialien eingesetzt. Dazu gehört das Glühen von Glas- oder Keramikkomponenten zur Entlastung innerer Spannungen und die Herstellung von Materialien wie weichem geglühtem Eisenschrot für Munition.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Muffelofen nicht immer die notwendige Wahl. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner angemessenen Verwendung.

Muffelofen im Vergleich zu Standard-Atmosphärenöfen

Ein Standard-Atmosphärenofen ist einfacher und erhitzt Teile direkt in der Luft. Er ist für Prozesse perfekt geeignet, bei denen eine Oberflächenoxidation akzeptabel oder sogar erwünscht ist.

Ein Muffelofen wird nur dann gewählt, wenn die Prozesschemie eine kontrollierte, nicht-oxidierende oder reaktive Umgebung erfordert.

Erhöhte Komplexität und Kosten

Die Notwendigkeit eines versiegelten Muffels, vakuumdichter Flansche und hochentwickelter Gasbehandlungssysteme macht einen Muffelofen komplexer und teurer als einen einfachen Luftofen. Die Wartung der Dichtungen ist ebenfalls ein kritischer betrieblicher Faktor.

Einschränkungen der Chargenverarbeitung

Die meisten Muffelöfen sind von Natur aus für die Chargenverarbeitung konzipiert. Das Beladen, Versiegeln, Spülen, Durchführen des Zyklus, Abkühlen und Entsiegeln braucht Zeit, was im Vergleich zu einigen kontinuierlichen Ofendesigns eine Einschränkung darstellen kann.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie hängt von den spezifischen Anforderungen Ihres Materials und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf einfachem Erhitzen, Spannungsarmglühen oder Anlassen an der Luft liegt: Ein Standardofen ohne Muffel ist wahrscheinlich kostengünstiger und einfacher zu bedienen.

- Wenn Ihr Hauptaugenmerk auf einem hellen, sauberen Finish und der Vermeidung jeglicher Oberflächenoxidation liegt: Ein Muffelofen mit Inertgasatmosphäre (Stickstoff oder Argon) ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf der chemischen Veränderung der Materialoberfläche liegt (wie Nitrieren oder Carburieren): Ein Muffelofen ist das einzige Werkzeug, das in der Lage ist, die erforderliche reaktive Gasumgebung zu schaffen.

Letztendlich sollten Sie einen Muffelofen wählen, wenn die präzise Kontrolle der Prozessatmosphäre nicht nur vorteilhaft, sondern absolut entscheidend für den Erfolg des Ergebnisses ist.

Zusammenfassungstabelle:

| Hauptmerkmal | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Versiegelte Muffelkammer | Schafft eine gasdichte, kontrollierte Umgebung | Verhindert Oxidation, ermöglicht reaktive Prozesse |

| Inertgasatmosphäre (N2, Ar) | Schützt Materialien vor Oberflächenkontamination | Helles Glühen, Löten, Glas-/Keramikverarbeitung |

| Reaktive Gasatmosphäre (z. B. Ammoniak) | Verändert die Materialoberfläche chemisch | Nitrieren, Carburieren zur Oberflächenhärtung |

| Hochtemperaturbereich | Ermöglicht Pulverschmelze und metallurgische Veränderungen | Sintern von Metall- und Keramikpulvern |

Bereit, präzise, oxidfreie Ergebnisse in Ihrem Labor zu erzielen?

Ob Ihr Prozess helles Glühen, Sintern oder fortschrittliche Oberflächenhärtung wie Nitrieren erfordert, die Muffelöfen von KINTEK bieten genau die kontrollierte Atmosphäre, die Sie benötigen. Unsere Expertise im Laborbereich stellt sicher, dass Sie eine zuverlässige Lösung erhalten, die auf Ihre spezifischen Materialien und Ergebnisse zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Muffelofen Ihre thermischen Verarbeitungskapazitäten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung

- Was ist die Rolle von Stickstoff im Glühprozess? Schaffung einer kontrollierten, schützenden Atmosphäre

- Was sind die Inertgase in einem Wärmebehandlungsofen? Wählen Sie den richtigen Schutz für Ihr Metall

- Was sind die Funktionen von Stickstoff (N2) in kontrollierten Ofenatmosphären? Erzielen Sie überlegene Wärmebehandlungsergebnisse