Im Kern ist die Gasphasenabscheidung ein hochpräziser Herstellungsprozess, der verwendet wird, um extrem dünne, hochleistungsfähige Materialschichten auf eine Oberfläche aufzubringen. Sie ist die bevorzugte Methode zur Herstellung von Schutzschichten auf Schneidwerkzeugen und Luft- und Raumfahrtteilen, zur Fertigung der komplexen Schichten in Halbleitern und Solarzellen und sogar zum Wachstum fortschrittlicher Nanomaterialien wie Kohlenstoffnanoröhren.

Der wahre Wert der Gasphasenabscheidung liegt in ihrer Fähigkeit, Materialien Atom für Atom aus einem gasförmigen Zustand aufzubauen. Diese Kontrolle auf atomarer Ebene ermöglicht die Herstellung außergewöhnlich reiner, langlebiger und gleichmäßiger Schichten, die für moderne Hochtechnologieanwendungen unerlässlich sind.

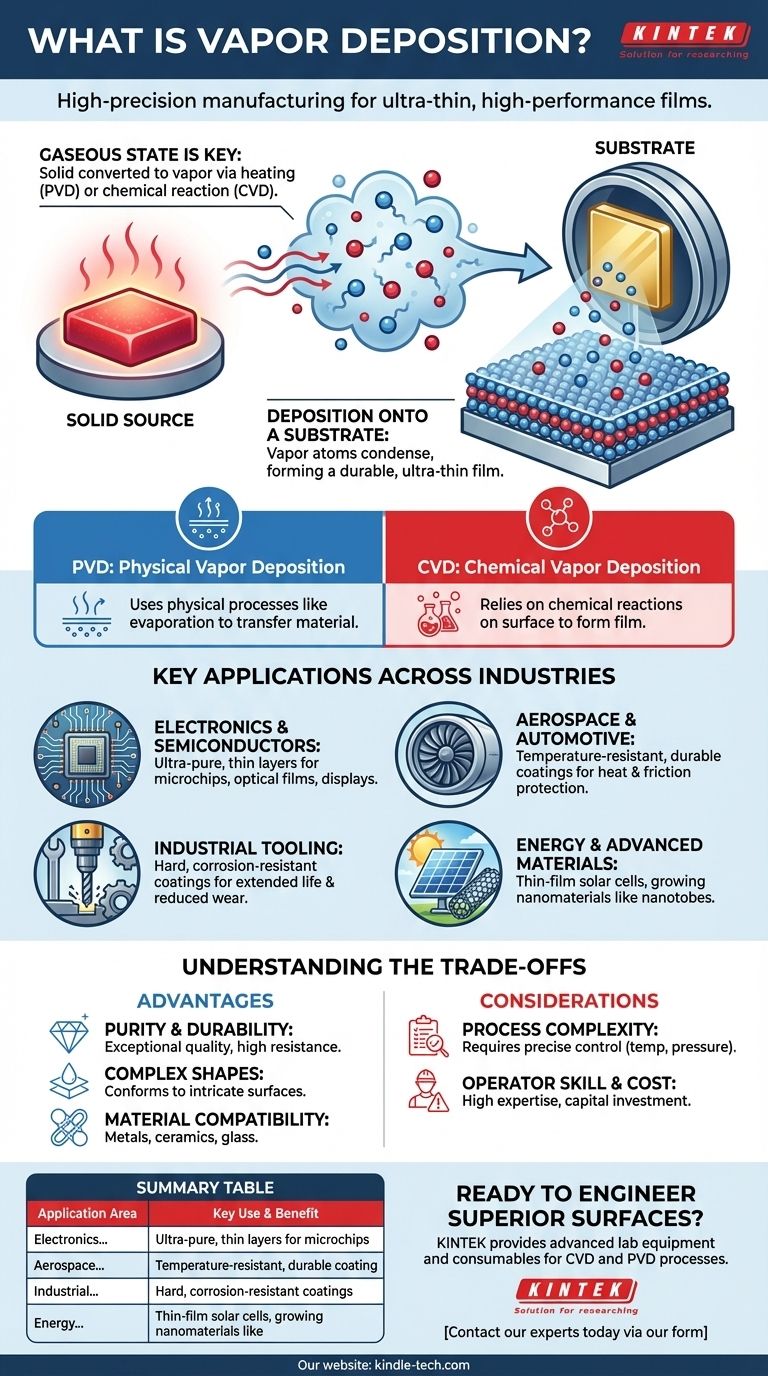

Wie der Prozess einzigartige Fähigkeiten freisetzt

Die Gasphasenabscheidung ist keine einzelne Technik, sondern eine Familie von Prozessen. Sie alle teilen ein grundlegendes Prinzip, das sie für die Oberflächentechnik einzigartig leistungsfähig macht.

Der gasförmige Zustand ist entscheidend

Zuerst wird ein festes Ausgangsmaterial – wie ein Metall, eine Keramik oder ein Halbleiter – in einen gasförmigen Dampf umgewandelt. Dies kann durch physikalische Mittel wie Erhitzen (Verdampfung) oder durch eine chemische Reaktion zur Freisetzung der gewünschten Atome geschehen.

Abscheidung auf einem Substrat

Dieser Dampf wird dann in eine Vakuumkammer geleitet, die das zu beschichtende Objekt, bekannt als Substrat, enthält. Die verdampften Atome bewegen sich und kondensieren auf der Oberfläche des Substrats, wodurch eine feste, ultradünne Schicht entsteht, die fest mit dem Material verbunden ist.

Zwei Hauptmethoden: CVD und PVD

Die beiden Hauptkategorien sind die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD). CVD basiert auf chemischen Reaktionen auf der Substratoberfläche zur Filmbildung, während PVD physikalische Prozesse wie die Verdampfung nutzt, um das Material zu übertragen.

Schlüsselanwendungen in verschiedenen Branchen

Die Präzision und Vielseitigkeit der Gasphasenabscheidung haben sie in einer Vielzahl anspruchsvoller Bereiche unverzichtbar gemacht. Ihre Fähigkeit, maßgeschneiderte Oberflächen zu erzeugen, löst kritische technische Herausforderungen.

Elektronik und Halbleiter

Dies ist vielleicht die bekannteste Anwendung. Der Prozess wird verwendet, um die hochreinen, mikroskopisch dünnen Schichten von leitenden und isolierenden Materialien abzuscheiden, die die Grundlage von Mikrochips, optischen Filmen für Displays und elektronischen Verpackungen bilden.

Luft- und Raumfahrt und Automobilindustrie

Komponenten in diesen Industrien müssen extremen Bedingungen standhalten. Die Gasphasenabscheidung bringt dichte, temperaturbeständige und langlebige Beschichtungen auf, die Teile vor Hitze, Reibung und Umweltzerstörung schützen und so sowohl die Leistung als auch die Lebensdauer verbessern.

Industrielle Werkzeuge

Um die Lebensdauer von Schneidwerkzeugen, Bohrern und Formen zu verlängern, wird eine harte, korrosionsbeständige Beschichtung mittels Gasphasenabscheidung aufgetragen. Diese Schicht reduziert Verschleiß und Reibung erheblich, wodurch Werkzeuge in rauen Industrieumgebungen effektiv funktionieren können.

Energie und fortschrittliche Materialien

Die Technologie ist entscheidend für die Herstellung von Dünnschicht-Solarzellen, bei denen photovoltaische Materialien auf ein Substrat abgeschieden werden. Sie wird auch in Forschung und Entwicklung eingesetzt, um spezialisierte Strukturen wie Kohlenstoffnanoröhren und Nanodrähte zu züchten.

Die Kompromisse und Überlegungen verstehen

Obwohl leistungsstark, ist die Gasphasenabscheidung ein spezialisierter Prozess. Das Verständnis ihrer Stärken und Grenzen ist entscheidend für ihren effektiven Einsatz.

Der Vorteil von Reinheit und Haltbarkeit

Der Hauptvorteil ist die Qualität des Films. Diese Beschichtungen sind außergewöhnlich langlebig und können für spezifische Eigenschaften wie Korrosionsbeständigkeit, Abriebfestigkeit oder hohe Reinheit optimiert werden, wodurch sie ideal für Umgebungen mit hoher Beanspruchung sind.

Die Fähigkeit, komplexe Formen zu beschichten

Da das Material aus einem Dampf aufgetragen wird, kann es sich an komplizierte und komplexe Oberflächen mit einem hohen Grad an Gleichmäßigkeit anpassen und diese beschichten. Dies ist ein erheblicher Vorteil gegenüber vielen flüssigkeitsbasierten Beschichtungsmethoden.

Prozesskomplexität und Fachkenntnisse

Das Erreichen eines perfekten Films erfordert eine präzise Kontrolle über Variablen wie Temperatur, Druck und Gaszusammensetzung. Während einige Systeme zugänglich sind, erfordert die industrielle Produktion erhebliche Kapitalinvestitionen und ein hohes Maß an Bedienergeschick, insbesondere bei CVD-Prozessen.

Materialverträglichkeit

Eine große Stärke der Gasphasenabscheidung ist ihre Vielseitigkeit. Der Prozess kann verwendet werden, um Filme auf eine Vielzahl von Grundmaterialien aufzutragen, einschließlich Metallen, Keramiken und Glas, was eine Vielzahl technischer Möglichkeiten eröffnet.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Oberflächenbehandlung hängt ganz von Ihrem Endziel ab. Die Gasphasenabscheidung zeichnet sich dort aus, wo Leistung und Präzision nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: Die Gasphasenabscheidung ist der Standard für die Herstellung harter, schützender Beschichtungen auf Werkzeugen und Industriekomponenten, die Verschleiß und Korrosion widerstehen müssen.

- Wenn Ihr Hauptaugenmerk auf hochreiner elektronischer Leistung liegt: Der Prozess ist unerlässlich für die Herstellung von Halbleitern, optischen Filmen und Solarzellen, wo Präzision auf atomarer Ebene entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf Leistung in rauen Umgebungen liegt: Es ist die führende Methode zum Aufbringen von Wärme- und Korrosionsbarrieren auf missionskritische Luft- und Raumfahrt- sowie Automobilteile.

Letztendlich bietet die Gasphasenabscheidung ein leistungsstarkes Instrumentarium zur Entwicklung von Materialoberflächen mit Eigenschaften, die mit anderen Methoden einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptnutzen & Vorteil |

|---|---|

| Elektronik & Halbleiter | Abscheidung ultrareiner, dünner Schichten für Mikrochips und optische Filme. |

| Luft- und Raumfahrt & Automobil | Aufbringung hitzebeständiger, langlebiger Beschichtungen zum Schutz kritischer Komponenten. |

| Industrielle Werkzeuge | Verlängert die Werkzeuglebensdauer durch harte, verschleißfeste Beschichtungen. |

| Energie & Fortschrittliche Materialien | Herstellung von Dünnschicht-Solarzellen und Züchtung von Nanomaterialien wie Nanoröhren. |

Bereit, überlegene Oberflächen mit Präzisionsbeschichtungen zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für Gasphasenabscheidungsprozesse wie CVD und PVD benötigt werden. Ob Sie Halbleiter der nächsten Generation entwickeln, die Haltbarkeit von Industriewerkzeugen verbessern oder fortschrittliche Materialien herstellen, unsere Lösungen unterstützen die hohen Präzisionsanforderungen Ihrer Forschung und Produktion.

Kontaktieren Sie unsere Experten noch heute über unser Formular, um zu besprechen, wie wir Ihnen helfen können, unübertroffene Leistung und Haltbarkeit in Ihren Anwendungen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen