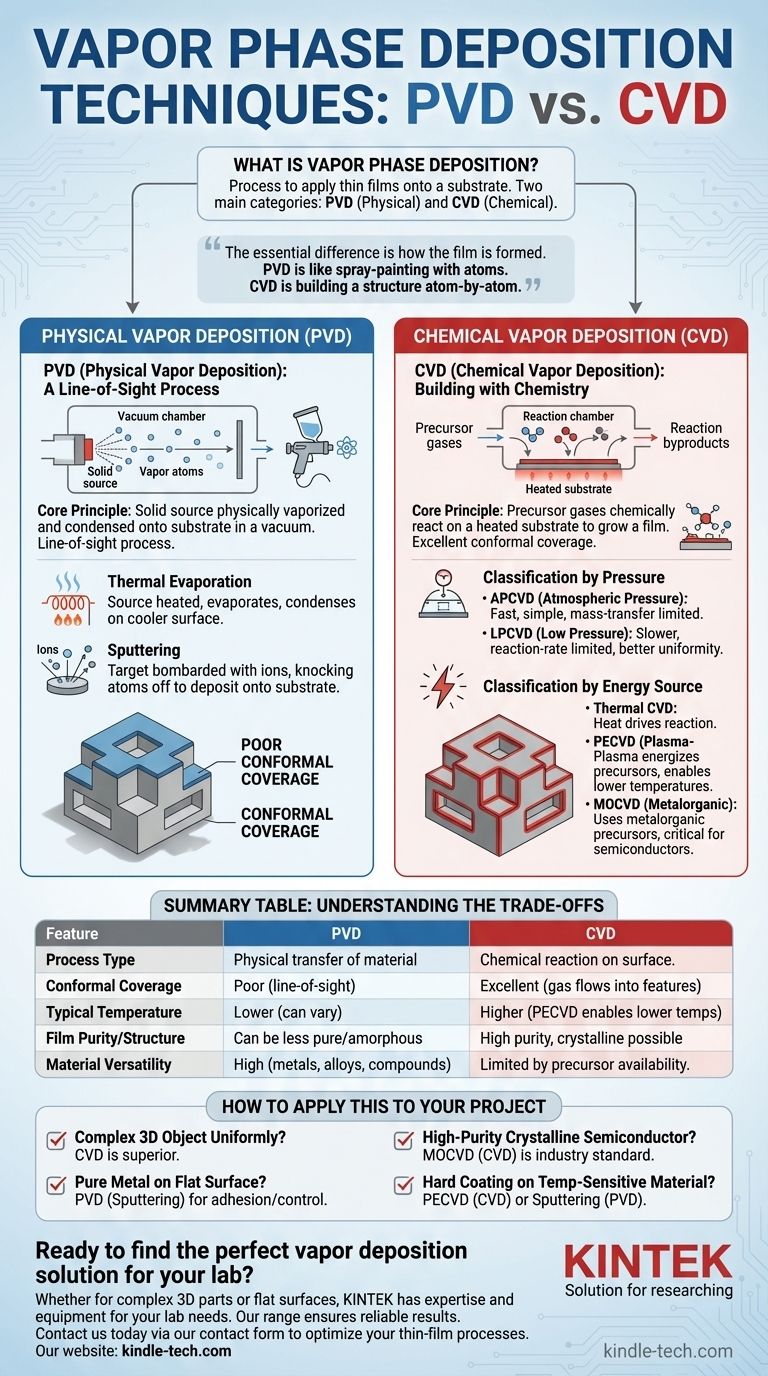

Im Wesentlichen ist die Gasphasenabscheidung eine Familie von Prozessen, die verwendet werden, um extrem dünne Materialschichten auf einer Oberfläche, dem sogenannten Substrat, aufzutragen. Die beiden grundlegenden Kategorien sind die Physikalische Gasphasenabscheidung (PVD), bei der ein Material physikalisch verdampft und übertragen wird, und die Chemische Gasphasenabscheidung (CVD), bei der Vorläufergase auf der Oberfläche des Substrats reagieren, um eine neue Materialschicht aufzubauen.

Der wesentliche Unterschied liegt darin, wie der Film gebildet wird. PVD ist ein physikalischer Prozess, ähnlich dem Sprühmalen mit Atomen. CVD ist ein chemischer Prozess, ähnlich dem Aufbau einer Struktur Atom für Atom durch kontrollierte Reaktionen.

Physikalische Gasphasenabscheidung (PVD): Ein Sichtlinienprozess

PVD-Techniken arbeiten unter Vakuum und beinhalten die physikalische Umwandlung eines festen Ausgangsmaterials in einen Dampf, der dann auf dem Substrat kondensiert. Dies ist ein Sichtlinienprozess, was bedeutet, dass Atome in einer geraden Linie von der Quelle zum Substrat wandern.

Das Kernprinzip der PVD

Ein Zielmaterial wird mit Energie beschossen, wodurch Atome oder Moleküle ausgestoßen werden. Diese Partikel wandern durch eine Vakuumkammer und lagern sich auf dem Substrat ab, wodurch ein dünner Film entsteht.

Thermische Verdampfung

Dies ist eine der einfachsten PVD-Methoden. Ein Ausgangsmaterial wird in einem Hochvakuum erhitzt, bis es verdampft oder sublimiert. Der resultierende Dampf wandert dann und kondensiert auf einem kühleren Substrat, ähnlich wie Dampf auf einem kalten Spiegel kondensiert.

Sputtern

Beim Sputtern wird ein Target aus dem gewünschten Material mit Hochenergieionen (typischerweise von einem Inertgas wie Argon) in einem Plasma beschossen. Dieser Beschuss wirkt wie eine mikroskopische Schrotflinte, die Atome physisch vom Target abschlägt. Diese ausgestoßenen Atome lagern sich dann auf dem Substrat ab und bilden einen dichten und stark haftenden Film.

Chemische Gasphasenabscheidung (CVD): Aufbauen mit Chemie

CVD ist ein fundamental anderer Ansatz. Anstatt ein festes Material physikalisch zu übertragen, werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer eingeleitet. Diese Gase zersetzen sich oder reagieren auf einem erhitzten Substrat, um den gewünschten festen Film zu bilden.

Das Kernprinzip der CVD

Das Wesen der CVD ist eine chemische Reaktion auf einer Oberfläche. Da sie auf Gase angewiesen ist, die um und in Strukturen fließen können, bietet CVD eine ausgezeichnete konforme Bedeckung, was bedeutet, dass sie komplexe, dreidimensionale Formen gleichmäßig beschichten kann.

Klassifizierung nach Druck

Der Kammerdruck beeinflusst den Abscheidungsprozess dramatisch.

- CVD bei Atmosphärendruck (APCVD): Wird bei normalem atmosphärischem Druck durchgeführt. Es ist schnell und einfach, wird aber oft dadurch begrenzt, wie schnell die Vorläufergase die Oberfläche erreichen können (massetransferlimitiert), was die Gleichmäßigkeit des Films beeinträchtigen kann.

- CVD bei niedrigem Druck (LPCVD): Wird bei reduziertem Druck durchgeführt. Dies verlangsamt den Prozess, ermöglicht es den Gasen jedoch, sich gleichmäßiger zu diffundieren, wodurch die Abscheidung reaktionsratelimitiert wird. Das Ergebnis ist eine überlegene Gleichmäßigkeit und Reinheit, was für die Elektronik von entscheidender Bedeutung ist.

Klassifizierung nach Energiequelle

Wärme ist die traditionelle Methode, um die Reaktion anzutreiben, aber andere Energiequellen ermöglichen mehr Kontrolle und niedrigere Temperaturen.

- Thermische CVD: Das Substrat wird erhitzt, was die thermische Energie liefert, die für die Reaktion der Vorläufer erforderlich ist.

- Plasmaunterstützte CVD (PECVD): Ein Plasma wird verwendet, um die Vorläufergase anzuregen, wodurch die Abscheidung bei viel niedrigeren Temperaturen als bei der thermischen CVD erfolgen kann. Dies ist entscheidend für die Beschichtung wärmeempfindlicher Substrate wie Kunststoffe oder bestimmter elektronischer Bauteile.

- Metallorganische CVD (MOCVD): Diese spezialisierte Technik verwendet metallorganische Verbindungen als Vorläufer und ist ein Eckpfeiler der modernen Halbleiterindustrie für die Herstellung von Hochleistungs-LEDs und Transistoren.

Die Kompromisse verstehen: PVD vs. CVD

Die Wahl zwischen PVD und CVD erfordert das Verständnis ihrer inhärenten Stärken und Schwächen.

Konforme Bedeckung (Beschichtung komplexer Formen)

CVD glänzt hier. Die gasförmigen Vorläufer können in tiefe Gräben fließen und komplizierte Oberflächen gleichmäßig beschichten. PVD ist hier schlecht geeignet, da es ein Sichtlinienprozess ist und „Schatten“ hinter erhabenen Merkmalen erzeugt.

Abscheidungstemperatur

Die traditionelle CVD erfordert hohe Temperaturen, um chemische Reaktionen anzutreiben. Techniken wie PECVD ermöglichen jedoch eine Abscheidung bei niedrigeren Temperaturen. PVD kann oft bei niedrigeren Temperaturen durchgeführt werden, obwohl sich das Substrat während des Prozesses immer noch erheblich erwärmen kann.

Filmreinheit und Struktur

CVD kann außergewöhnlich reine, kristalline Filme erzeugen, da der Prozess auf spezifischen chemischen Reaktionen aufbaut. PVD-Filme neigen eher dazu, Verunreinigungen aus der Kammer aufzunehmen und können eine weniger geordnete, amorphe Struktur aufweisen, es sei denn, der Prozess wird sorgfältig gesteuert.

Materialvielfalt

PVD ist vielseitiger für reine Metalle, Legierungen und Verbindungen. Im Wesentlichen kann jedes Material, das physikalisch verdampft oder gesputtert werden kann, abgeschieden werden. CVD ist eingeschränkt auf Materialien, für die geeignete, stabile und oft ungiftige Vorläufergase gefunden werden können.

Anwendung auf Ihr Projekt

Ihre Wahl hängt vollständig von den gewünschten Eigenschaften des Films und dem verwendeten Substrat ab.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: CVD ist aufgrund seiner nicht-sichtlinienbasierten, gasbasierten Abscheidung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metallfilms auf einer ebenen Fläche liegt: PVD, insbesondere Sputtern, bietet hervorragende Haftung und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum einer hochreinen kristallinen Halbleiterschicht liegt: Ein spezialisierter CVD-Prozess wie MOCVD ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer Hartbeschichtung auf ein temperaturempfindliches Material liegt: PECVD (eine Art von CVD) oder Sputtern (eine Art von PVD) sind beides ausgezeichnete Tieftemperaturalternativen.

Das Verständnis des grundlegenden Unterschieds zwischen physikalischer Übertragung (PVD) und chemischer Erzeugung (CVD) ermöglicht es Ihnen, das richtige Werkzeug für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalische Übertragung von Material | Chemische Reaktion auf der Oberfläche |

| Konforme Bedeckung | Schlecht (Sichtlinie) | Ausgezeichnet (Gas strömt in Strukturen) |

| Typische Temperatur | Niedriger (kann variieren) | Höher (PECVD ermöglicht niedrigere Temperaturen) |

| Filmreinheit/Struktur | Kann weniger rein/amorph sein | Hohe Reinheit, kristallin möglich |

| Materialvielfalt | Hoch (Metalle, Legierungen, Verbindungen) | Begrenzt durch Verfügbarkeit von Vorläufern |

Bereit, die perfekte Gasphasenabscheidungslösung für Ihr Labor zu finden?

Ob Sie die konforme Beschichtung von CVD für komplexe 3D-Teile oder die präzise Metallabscheidung von PVD für ebene Flächen benötigen, KINTEK verfügt über die Expertise und die Ausrüstung, um Ihre spezifischen Laboranforderungen zu erfüllen. Unser Sortiment an hochwertigen Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie zuverlässige, hochleistungsfähige Ergebnisse erzielen.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihre Dünnschichtprozesse optimieren und Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung