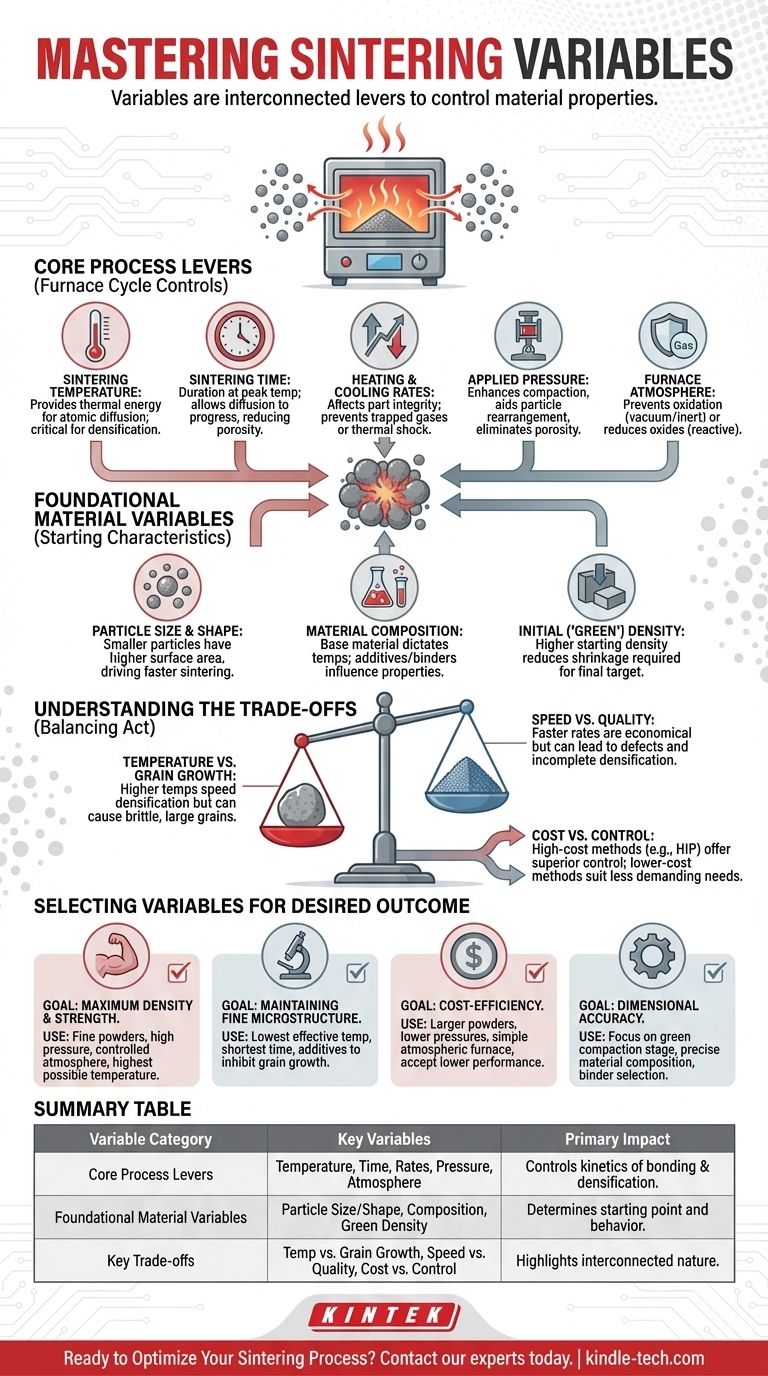

Die primären Variablen im Sinterprozess sind die anfänglichen Eigenschaften des Materials und die während des Erhitzens angewendeten Bedingungen. Zu den Schlüsselfaktoren gehören Sintertemperatur, Zeit, Druck und Ofenatmosphäre, zusammen mit den grundlegenden Eigenschaften des Pulvers selbst, wie Partikelgröße und -zusammensetzung. Diese Variablen sind nicht unabhängig; sie sind miteinander verbundene Hebel, die zur Steuerung der endgültigen Materialeigenschaften verwendet werden.

Das Kernprinzip des Sinterns ist nicht nur das Erhitzen eines Materials, sondern die präzise Steuerung einer Reihe interagierender Variablen. Ihr Ziel ist es, die atomare Diffusion und Partikelumlagerung zu steuern, um eine Zieldichte, Festigkeit und Mikrostruktur in der fertigen Komponente zu erreichen.

Die Kernprozesshebel

Dies sind die Variablen, die Sie während des Ofenzyklus aktiv steuern. Sie beeinflussen direkt die Kinetik, wie die Pulverpartikel binden und verdichten.

Sintertemperatur

Die Temperatur ist die kritischste Variable, die den Sinterprozess antreibt. Sie liefert die thermische Energie, die Atome benötigen, um über Partikelgrenzen zu diffundieren und sich zu verbinden.

Die Temperatur muss hoch genug sein, um Diffusion zu ermöglichen, aber unter dem Schmelzpunkt des Materials bleiben. Kontrolle ist von größter Bedeutung, da selbst eine kleine Abweichung von ±3-5 °C die endgültigen Eigenschaften erheblich verändern kann.

Sinterzeit

Dies bezieht sich auf die Dauer, in der das Material bei der maximalen Sintertemperatur gehalten wird. Die Zeit wirkt in Verbindung mit der Temperatur; eine niedrigere Temperatur kann eine längere Zeit erfordern, um den gleichen Grad der Verdichtung zu erreichen.

Ausreichend Zeit ermöglicht es dem Diffusionsprozess, fortzuschreiten, die Porosität zu reduzieren und die Festigkeit der Komponente zu erhöhen.

Heiz- und Abkühlraten

Die Geschwindigkeit, mit der das Material erhitzt und abgekühlt wird, beeinflusst die Integrität des fertigen Teils. Eine schnelle Aufheizrate kann Gase von Bindemitteln oder der Atmosphäre einschließen und interne Defekte verursachen.

Ebenso ist eine kontrollierte Abkühlrate unerlässlich, um thermischen Schock und Rissbildung zu verhindern und die gewünschte endgültige Kristallstruktur zu erreichen, wie z.B. Martensit in einigen Stählen.

Angelegter Druck

Während ein gewisses Sintern bei atmosphärischem Druck stattfindet, verbessert das Anlegen von externem Druck den Prozess erheblich.

Druck hilft bei der anfänglichen Verdichtung (Erzeugung des "Grünlings"), hilft den Partikeln, sich effizienter neu anzuordnen, und wirkt aktiv darauf hin, verbleibende Porosität herauszupressen und zu eliminieren, was zu einer höheren Dichte führt.

Ofenatmosphäre

Die Atmosphäre im Ofen verhindert unerwünschte chemische Reaktionen, hauptsächlich Oxidation. Das Sintern wird oft in einem Vakuum oder einer inerten Atmosphäre wie Argon oder Stickstoff durchgeführt.

In einigen Fällen wird absichtlich eine reaktive Atmosphäre verwendet, um Oberflächenoxide zu reduzieren, die sich auf den anfänglichen Pulverpartikeln gebildet haben könnten, um diese zu reinigen und eine starke metallische Bindung zu gewährleisten.

Die grundlegenden Materialvariablen

Der Erfolg des Sinterprozesses wird lange vor dem Einbringen des Materials in den Ofen bestimmt. Die Eigenschaften des Ausgangspulvers sind ein kritischer Satz von Variablen.

Partikelgröße und -form

Kleinere Partikel haben ein höheres Oberfläche-zu-Volumen-Verhältnis, was eine stärkere treibende Kraft für das Sintern darstellt. Das bedeutet, dass sie typischerweise schneller und bei niedrigeren Temperaturen sintern.

Die Form und Verteilung der Partikelgrößen beeinflusst auch, wie gut das Pulver gepackt werden kann, was die Ausgangsdichte der Komponente vor dem Erhitzen bestimmt.

Materialzusammensetzung

Das Basismaterial bestimmt die grundlegenden Temperatur- und Zeitvorgaben. Darüber hinaus spielen Additive eine entscheidende Rolle.

Bindemittel werden oft beigemischt, um dem verdichteten ("grünen") Teil zu helfen, seine Form zu behalten, während Legierungselemente wie Kupfer oder Carbide dem Pulver zugesetzt werden können, um spezifische Endprodukteigenschaften wie Härte oder Leitfähigkeit zu erzielen.

Anfängliche ("Grün") Dichte

Dies ist die Dichte des Teils, nachdem es in einer Form verdichtet wurde, aber bevor es erhitzt wird. Eine höhere Gründichte bedeutet, dass die Partikel bereits näher beieinander liegen.

Dies bietet einen besseren Ausgangspunkt für den Ofenzyklus, erfordert weniger Schrumpfung, um die endgültige Zieldichte zu erreichen, und reduziert die Wahrscheinlichkeit von Defekten.

Die Kompromisse verstehen

Die Steuerung der Sintervariablen ist ein Balanceakt. Die Optimierung einer Eigenschaft geht oft auf Kosten einer anderen.

Temperatur vs. Kornwachstum

Höhere Temperaturen erhöhen die Verdichtungsrate, was im Allgemeinen wünschenswert ist. Übermäßige Temperatur oder Zeit kann jedoch zu Kornwachstum führen, bei dem kleinere Kristalle zu größeren verschmelzen.

Große Körner können ein Material manchmal spröder machen, daher gibt es einen ständigen Kompromiss zwischen dem Erreichen maximaler Dichte und der Aufrechterhaltung einer feinen, starken Mikrostruktur.

Geschwindigkeit vs. Qualität

Schnellere Aufheizraten und kürzere Zykluszeiten sind wirtschaftlicher für die Produktion. Eine Übereilung des Prozesses kann jedoch schädlich sein.

Schnelles Erhitzen kann dazu führen, dass Bindemittel nicht richtig ausbrennen, und unzureichende Zeit bei Temperatur kann zu unvollständiger Verdichtung führen. Dies schafft einen Kompromiss zwischen Fertigungsdurchsatz und Endteilqualität.

Kosten vs. Kontrolle

Die fortschrittlichsten Sinterprozesse, wie das Heißisostatische Pressen (HIP), verwenden hohen Druck und hohe Temperatur in einer streng kontrollierten Atmosphäre. Dies führt zu überlegenen Teilen, ist aber mit erheblichen Kosten verbunden.

Einfacheres atmosphärisches Sintern ist weitaus kostengünstiger, bietet aber weniger Kontrolle über Porosität und Enddichte, wodurch es für weniger anspruchsvolle Anwendungen geeignet ist.

Auswahl der Variablen für Ihr gewünschtes Ergebnis

Die optimale Menge an Variablen hängt vollständig vom Ziel für die endgültige Komponente ab. Nutzen Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Verwenden Sie feine Pulver, hohen angelegten Druck, eine kontrollierte (Vakuum- oder Inert-) Atmosphäre und die höchstmögliche Temperatur, ohne übermäßiges Kornwachstum zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung einer feinkörnigen Mikrostruktur liegt: Verwenden Sie die niedrigste effektive Temperatur und die kürzeste Zeit, die erforderlich ist, um Ihr Dichteziel zu erreichen, und erwägen Sie die Verwendung von Additiven, die das Kornwachstum hemmen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für unkritische Teile liegt: Sie können wahrscheinlich größere Pulver, niedrigere Verdichtungsdrücke und einen einfacheren atmosphärischen Ofen verwenden und eine etwas geringere Endleistung in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit für komplexe Formen liegt: Achten Sie genau auf die anfängliche Materialzusammensetzung, die Bindemittelauswahl und die "Grün"-Verdichtungsphase, um sicherzustellen, dass das Teil perfekt ist, bevor es überhaupt in den Ofen gelangt.

Die Beherrschung dieser Variablen verwandelt das Sintern von einem einfachen Heizprozess in ein präzises Ingenieurwerkzeug zur Herstellung von Hochleistungsmaterialien.

Zusammenfassungstabelle:

| Variablenkategorie | Schlüsselvariablen | Primärer Einfluss auf den Prozess |

|---|---|---|

| Kernprozesshebel | Temperatur, Zeit, Heiz-/Kühlraten, Druck, Ofenatmosphäre | Steuert die Kinetik der Partikelbindung und Verdichtung während des Ofenzyklus. |

| Grundlegende Materialvariablen | Partikelgröße/-form, Materialzusammensetzung, anfängliche Gründichte | Bestimmt den Ausgangspunkt und das grundlegende Verhalten des Materials während des Sinterns. |

| Wichtige Kompromisse | Temperatur vs. Kornwachstum, Geschwindigkeit vs. Qualität, Kosten vs. Kontrolle | Hebt die Vernetzung und den notwendigen Balanceakt bei der Festlegung von Variablen hervor. |

Bereit, Ihren Sinterprozess zu optimieren?

Die Beherrschung des empfindlichen Gleichgewichts der Sintervariablen ist der Schlüssel zur Herstellung von Hochleistungskomponenten. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die Sie für eine präzise Kontrolle von Temperatur, Atmosphäre und Druck benötigen.

Ob Sie neue Materialien entwickeln oder die Produktion für maximale Dichte, Festigkeit oder Kosteneffizienz optimieren, unsere Lösungen sind auf Ihre spezifischen Laboranforderungen zugeschnitten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, perfekte Sinterergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Probleme beim Magnetronsputtern? Wichtige Herausforderungen und wie man sie überwindet

- Was bewirkt ein Rotationsverdampfer? Schonendes Entfernen von Lösungsmitteln zur präzisen Probenkonzentration

- Was sind die verschiedenen Arten von Lötverfahren? Finden Sie die richtige Heiztechnik für Ihr Projekt

- Wovon hängt die Stichprobengröße ab? Meistern Sie die 3 Schlüsselfaktoren für genaue Forschung

- Bei welcher Temperatur zersetzt sich THC-Destillat? Ein Leitfaden zur Erhaltung von Potenz und Reinheit

- Was ist der Unterschied zwischen extrudiertem und isostatischem Graphit? Wählen Sie das richtige Material für Ihre Anwendung

- Verdampfen Cannabinoide? So bewahren Sie die Wirksamkeit und verhindern den Abbau

- Was sind die Produkte der Pyrolyse von Ölfangschlamm? Gefährliche Abfälle in wertvolle Ressourcen umwandeln