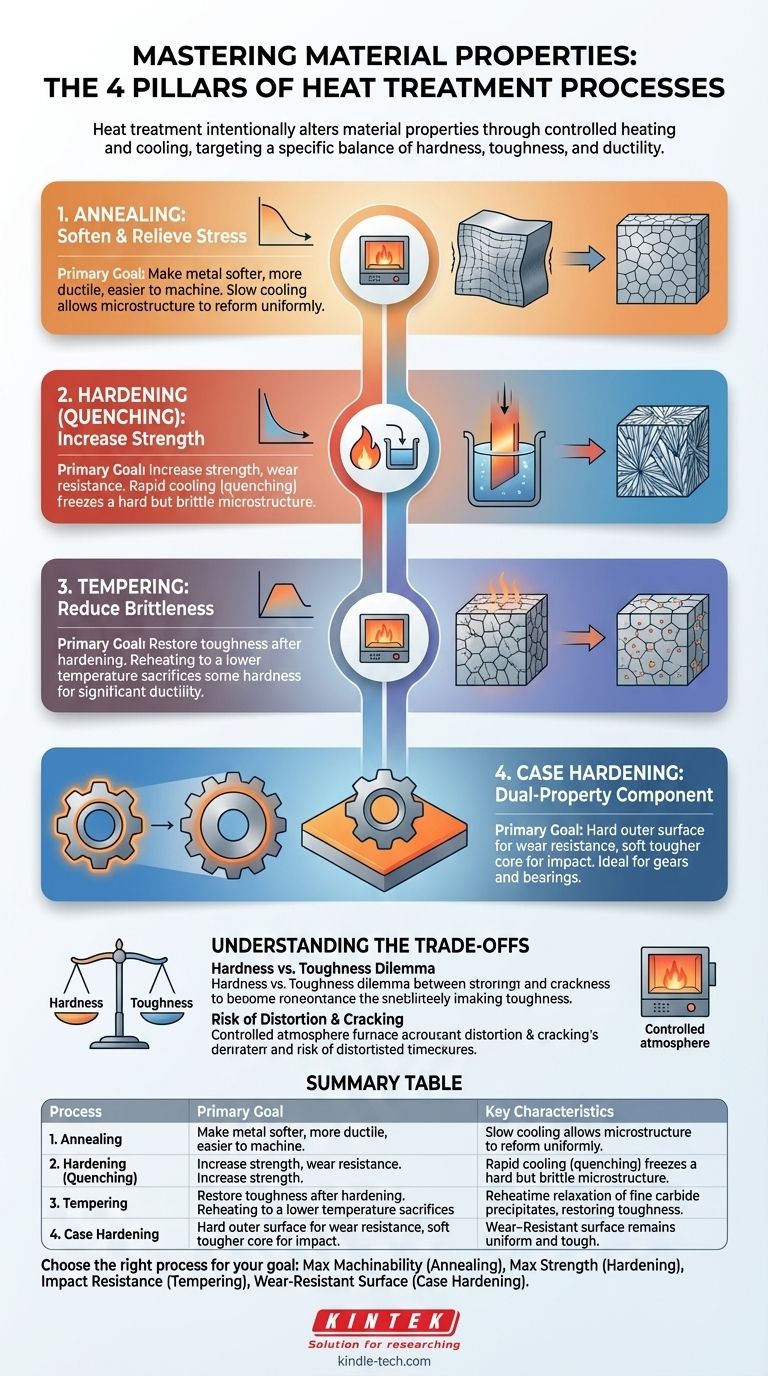

Im Grunde genommen ist die Wärmebehandlung eine Reihe von industriellen Prozessen, die dazu dienen, die physikalischen und manchmal auch chemischen Eigenschaften eines Materials gezielt zu verändern. Die primären Prozesse lassen sich grob in vier Haupttypen einteilen: Glühen, das ein Material weicher macht; Härten, das seine Festigkeit erhöht; Vergüten, das die Sprödigkeit nach dem Härten reduziert; und Einsatzhärten, das nur die Oberfläche härtet. Diese Prozesse erzielen ihre Ergebnisse durch kontrolliertes Erhitzen und Abkühlen, um die innere Mikrostruktur des Materials zu beeinflussen.

Die spezifische Art der gewählten Wärmebehandlung ist nicht willkürlich; sie ist eine präzise Ingenieursentscheidung, die darauf abzielt, einen grundlegenden Kompromiss zu lösen. Jeder Prozess zielt auf ein spezifisches Gleichgewicht zwischen Eigenschaften wie Härte, Zähigkeit und Duktilität ab, um den Anforderungen einer Endanwendung gerecht zu werden.

Das Ziel: Die Mikrostruktur eines Materials konstruieren

Bei der Wärmebehandlung geht es nicht nur darum, Metall heiß oder kalt zu machen. Es ist ein hochkontrollierter metallurgischer Prozess, der darauf ausgelegt ist, die innere Kristallstruktur des Materials, bekannt als seine Mikrostruktur, zu verändern.

Stellen Sie sich die Mikrostruktur eines Metalls als seine innere Architektur vor. Durch präzises Anwenden und Entfernen von thermischer Energie können Sie diese Architektur neu anordnen, um völlig unterschiedliche Leistungseigenschaften aus demselben Stück Metall zu erzeugen.

Die vier Säulen der Wärmebehandlung

Obwohl es viele spezifische Verfahren gibt, lassen sich fast alle Wärmebehandlungsprozesse einer von vier grundlegenden Kategorien zuordnen, die jeweils ein unterschiedliches Ziel haben.

1. Glühen: Zum Weichmachen und Entspannen

Das Hauptziel des Glühens ist es, ein Metall weicher, duktiler und leichter zu bearbeiten oder zu formen zu machen. Es dient auch dazu, innere Spannungen abzubauen, die sich während früherer Fertigungsschritte wie Schmieden oder Gießen aufgebaut haben könnten.

Der Prozess umfasst das Erhitzen des Materials auf eine bestimmte Temperatur, das Halten dieser Temperatur für eine bestimmte Zeit und das anschließende sehr langsame Abkühlen. Dieses langsame Abkühlen ermöglicht es der inneren Kristallstruktur, sich in einem gleichmäßigen, spannungsarmen Zustand neu zu formieren.

2. Härten (Abschrecken): Zur Erhöhung der Festigkeit

Das Härten wird verwendet, um die Festigkeit, Verschleißfestigkeit und Fähigkeit eines Metalls, eine scharfe Kante zu behalten, zu erhöhen. Es ist der Prozess, der Werkzeuge, Lager und Zahnräder langlebig macht.

Dies wird erreicht, indem das Material auf eine kritische Temperatur erhitzt wird, bei der sich seine Kristallstruktur ändert, und es dann schnell abgekühlt wird. Dieses schnelle Abkühlen, genannt Abschrecken, friert eine harte, aber spröde Mikrostruktur ein. Gängige Abschreckmedien sind Wasser, Öl oder Luft.

3. Vergüten: Zur Reduzierung der Sprödigkeit

Ein Material, das gehärtet wurde, ist oft zu spröde für den praktischen Einsatz; es könnte bei einem Aufprall zerbrechen. Das Vergüten ist ein sekundärer Prozess, der nach dem Härten durchgeführt wird, um etwas Zähigkeit wiederherzustellen.

Das Teil wird erneut auf eine niedrigere Temperatur erhitzt, für eine bestimmte Zeit gehalten und dann abgekühlt. Dieser Prozess opfert strategisch einen kleinen Teil der Härte, um einen signifikanten Zuwachs an Zähigkeit zu erzielen und die beim Abschrecken entstandenen inneren Spannungen abzubauen.

4. Einsatzhärten: Für eine Komponente mit Doppeleigenschaft

Das Einsatzhärten oder Oberflächenhärten erzeugt eine Komponente mit zwei unterschiedlichen Eigenschaftssätzen: einer extrem harten, verschleißfesten Außenfläche (der „Randschicht“) und einem weicheren, zäheren, duktileren Innenkern.

Dies ist ideal für Teile wie Zahnräder, die Oberflächenverschleiß widerstehen müssen, aber gleichzeitig Stößen und Schlägen standhalten müssen, ohne zu reißen. Dies geschieht oft durch die Diffusion von Elementen wie Kohlenstoff (Carburieren) oder Stickstoff (Nitrieren) bei hohen Temperaturen in die Oberfläche des Stahls.

Die inhärenten Kompromisse verstehen

Die Wahl eines Wärmebehandlungsprozesses erfordert das Verständnis der damit verbundenen Kompromisse. Sie wägen immer eine Eigenschaft gegen eine andere ab.

Das Dilemma zwischen Härte und Zähigkeit

Der grundlegendste Kompromiss in der Metallurgie besteht zwischen Härte und Zähigkeit.

Die Erhöhung der Härte eines Materials macht es fast immer spröder (weniger zäh). Das Vergüten ist die primäre Methode, um diesen Kompromiss zu navigieren, und ermöglicht es Ingenieuren, die für eine Anwendung erforderliche präzise Balance einzustellen.

Die Gefahr von Verzug und Rissbildung

Das schnelle Abkühlen, das zum Härten erforderlich ist, führt zu erheblichen inneren Spannungen. Dies kann dazu führen, dass sich ein Teil verzieht, verformt oder sogar reißt, wenn der Prozess nicht sorgfältig kontrolliert wird.

Faktoren wie die Geometrie des Teils, die Stahlart und die Abschreckgeschwindigkeit müssen gesteuert werden, um diese Defekte zu verhindern.

Die entscheidende Rolle der Atmosphärenkontrolle

Viele Wärmebehandlungsprozesse finden in Öfen mit einer kontrollierten Atmosphäre statt. Dies ist keine nachträgliche Überlegung; es ist für die Prozessintegrität unerlässlich.

Eine unkontrollierte Atmosphäre kann zu Oxidation (Zunderbildung) oder zum Verlust von Kohlenstoff von der Oberfläche (Entkohlung) führen, was beides die endgültigen Eigenschaften der Komponente beeinträchtigt. Es werden spezielle Gasgemische verwendet, um das Material zu schützen und sicherzustellen, dass die gewünschten chemischen Reaktionen ablaufen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Wärmebehandlungsprozesses sollte von der primären Leistungsanforderung des Endteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit und Formbarkeit liegt: Wählen Sie einen vollständigen Glühprozess, um den weichsten und gleichmäßigsten Materialzustand zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Festigkeit liegt: Wählen Sie einen Härteprozess, gefolgt von einem Niedertemperatur-Vergütungsschritt, um Spannungen abzubauen, ohne signifikante Härte zu verlieren.

- Wenn Ihr Hauptaugenmerk auf Stoßfestigkeit und Haltbarkeit liegt: Wählen Sie das Härten, gefolgt von einer Vergütung bei höherer Temperatur, um mehr Härte gegen einen signifikanten Zuwachs an Zähigkeit einzutauschen.

- Wenn Ihr Hauptaugenmerk auf einer verschleißfesten Oberfläche mit einem stoßfesten Kern liegt: Wählen Sie einen Einsatzhärtungsprozess wie Carburieren oder Nitrieren.

Letztendlich verwandelt die Wärmebehandlung ein einfaches Material in eine Hochleistungskomponente, die für einen bestimmten Zweck konstruiert wurde.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Schlüsselmerkmale |

|---|---|---|

| Glühen | Material weich machen, Spannungen abbauen | Erhitzt und dann langsam abgekühlt; verbessert Duktilität und Bearbeitbarkeit |

| Härten | Festigkeit und Verschleißfestigkeit erhöhen | Erhitzt und dann schnell abgeschreckt; erzeugt eine harte, spröde Struktur |

| Vergüten | Sprödigkeit nach dem Härten reduzieren | Erneut auf niedrigere Temperatur erhitzt; erhöht die Zähigkeit |

| Einsatzhärten | Oberfläche härten, während der Kern zäh bleibt | Diffundiert Elemente (z. B. Kohlenstoff) in die Oberfläche; ideal für Zahnräder und Lager |

Benötigen Sie präzise Wärmebehandlung für Ihre Labormaterialien? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die eine genaue Temperaturkontrolle und Atmosphärenverwaltung für Glüh-, Härte-, Vergüte- und Einsatzhärteprozesse gewährleisten. Unsere Expertise hilft Ihnen, die perfekte Balance zwischen Härte, Zähigkeit und Haltbarkeit für Ihre spezifische Anwendung zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Wärmebehandlungsanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie wird ein Muffelofen bei der Analyse von Biomassevergasung eingesetzt? Beherrschen Sie die Charakterisierung von Einsatzstoffen und die Nahbereichsanalyse

- Was ist die Mindesttemperatur für einen Muffelofen? Das Verständnis seines High-Tech-Designs

- Wie heiß ist ein Muffelofen in Celsius? Ein Leitfaden für Temperaturbereiche von 800°C bis 1800°C

- Was ist die Muffelofenmethode? Ein Leitfaden für saubere Hochtemperaturprozesse

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess