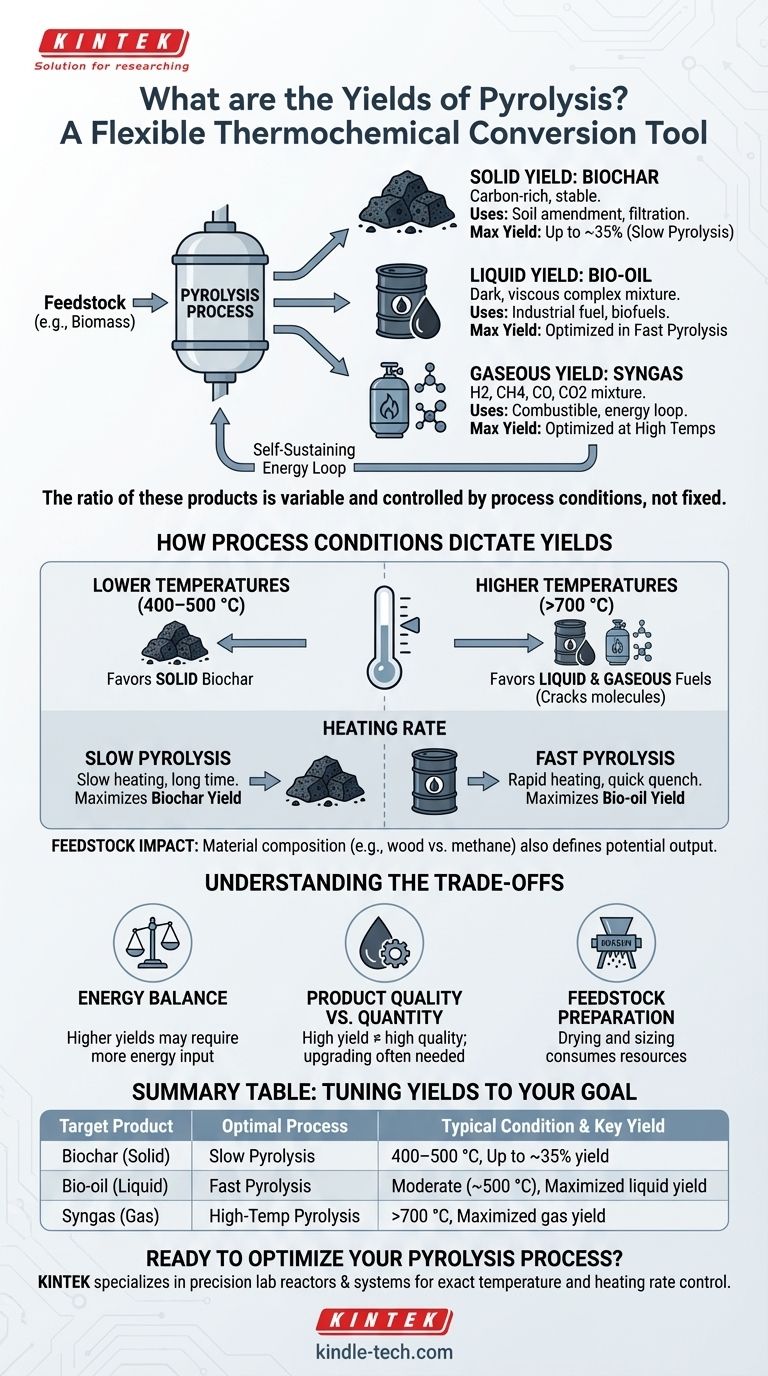

Die Ausbeuten der Pyrolyse sind kein einziger, fester Wert; sie sind ein variables Verhältnis von festen, flüssigen und gasförmigen Produkten. Der Prozess wird absichtlich manipuliert, um eine Art von Output gegenüber anderen zu bevorzugen. Die drei Kernprodukte sind ein fester kohlenstoffreicher Stoff namens Biokohle, eine Flüssigkeit, bekannt als Bio-Öl, und ein brennbares Synthesegas.

Das zentrale Konzept ist, dass Pyrolyse ein flexibles thermochemisches Umwandlungswerkzeug ist. Durch die präzise Steuerung der Prozessbedingungen – hauptsächlich Temperatur und Heizrate – können Sie die Reaktion gezielt steuern, um die Ausbeute des festen, flüssigen oder gasförmigen Produkts zu maximieren, um ein spezifisches industrielles oder landwirtschaftliches Ziel zu erreichen.

Die drei Hauptprodukte der Pyrolyse

Die Pyrolyse zerlegt ein Ausgangsmaterial (Rohstoff) in Abwesenheit von Sauerstoff, wodurch sichergestellt wird, dass es nicht verbrennt. Diese thermische Zersetzung führt zu drei unterschiedlichen Produktströmen.

Feste Ausbeute: Biokohle (oder Koks)

Biokohle ist der stabile, kohlenstoffreiche Feststoff, der übrig bleibt, nachdem die flüchtigen Bestandteile ausgetrieben wurden.

Ihre Verwendung ist vielfältig und reicht von einem Bodenverbesserer in der Landwirtschaft über eine Komponente in der Brikettierung als Brennstoff bis hin zu einem Sorptionsmittel für die Filtration.

Unter langsamen Pyrolysebedingungen können die Biokohleausbeuten bis zu 30 % des anfänglichen Trockenrohmaterialgewichts betragen.

Flüssige Ausbeute: Bio-Öl (oder Pyrolyseöl)

Wenn die bei der Pyrolyse entstehenden heißen Gase schnell abgekühlt werden, kondensieren sie zu einer dunklen, zähflüssigen Flüssigkeit, die als Bio-Öl bekannt ist.

Diese komplexe Mischung, die Komponenten wie Teer und Holzessig enthält, kann als industrielles Heizöl verwendet oder zu höherwertigen Biokraftstoffen und Chemikalien weiterverarbeitet werden.

Gasförmige Ausbeute: Synthesegas (oder Pyrolysegas)

Dieses Produkt ist der nicht kondensierbare Gasanteil, der nach der Abtrennung des Bio-Öls übrig bleibt.

Es ist eine Mischung aus Wasserstoff (H2), Methan (CH4), Kohlenmonoxid (CO) und Kohlendioxid (CO2). Dieses Synthesegas ist brennbar und wird sehr oft recycelt, um die für den Betrieb der Pyrolyseanlage selbst erforderliche Wärme bereitzustellen, wodurch ein sich selbst erhaltender Energiekreislauf entsteht.

Wie Prozessbedingungen die Ausbeuten bestimmen

Man kann nicht nach der Ausbeute fragen, ohne auch den Prozess zu berücksichtigen. Der Rohstoff und das „Wie“ des Pyrolyseprozesses sind die dominierenden Faktoren, die die endgültigen Produktverhältnisse steuern.

Die entscheidende Rolle der Temperatur

Die Temperatur ist der primäre Hebel zur Steuerung des Outputs.

Niedrigere Temperaturen, typischerweise zwischen 400–500 °C, begünstigen die Produktion von fester Biokohle. Die Wärme ist ausreichend, um flüchtige Stoffe auszutreiben, aber nicht intensiv genug, um das Kohlenstoffgerüst abzubauen.

Höhere Temperaturen, über 700 °C, spalten die komplexen Kohlenwasserstoffmoleküle in kleinere, leichtere auf, was die Produktion von flüssigen und gasförmigen Brennstoffen erheblich begünstigt.

Der Einfluss der Heizrate

Die Geschwindigkeit, mit der der Rohstoff erhitzt wird (der Pyrolyse-"Typ"), verändert die Produktverteilung grundlegend.

Langsame Pyrolyse beinhaltet das langsame Erhitzen des Materials über einen langen Zeitraum. Dies gibt den Molekülen Zeit, zu polymerisieren und sich zu stabilen Kohlenstoffstrukturen neu anzuordnen, wodurch die Biokohle-Ausbeute maximiert wird.

Schnelle Pyrolyse hingegen erhitzt das Material extrem schnell. Dieser Prozess verdampft die organischen Verbindungen, bevor sie Kohle bilden können, wodurch die Bio-Öl-Ausbeute maximiert wird, wenn die Dämpfe schnell abgeschreckt werden.

Die Auswirkungen des Rohstoffs

Das Ausgangsmaterial definiert den potenziellen Output. Die Pyrolyse von Biomasse wie Holz oder landwirtschaftlichen Abfällen liefert die drei oben genannten Produkte.

Die Pyrolyse eines anderen Rohstoffs, wie Methangas, liefert jedoch nur zwei Produkte: festen Kohlenstoff und gasförmigen Wasserstoff. Dies zeigt, wie die chemische Zusammensetzung des Ausgangsmaterials für die endgültige Produktzusammensetzung von grundlegender Bedeutung ist.

Die Kompromisse verstehen

Die Optimierung für eine Ausbeute geht oft auf Kosten einer anderen und führt zu praktischen Komplexitäten.

Energiebilanz

Höhere Ausbeuten an Bio-Öl und Synthesegas erfordern höhere Temperaturen, was einen größeren Energieeinsatz erfordert. Während das Synthesegas zur Versorgung des Reaktors verwendet werden kann, muss immer eine Energiebilanz berücksichtigt werden, um sicherzustellen, dass der Prozess effizient ist.

Produktqualität vs. Quantität

Eine hohe Ausbeute an Bio-Öl bedeutet nicht automatisch, dass es sich um einen hochwertigen Kraftstoff handelt. Rohes Bio-Öl ist oft sauer, instabil und hat einen hohen Wassergehalt, was eine erhebliche und kostspielige Aufbereitung erfordert, bevor es als Transportkraftstoff verwendet werden kann.

Rohstoffvorbereitung

Die angegebenen Ausbeuten basieren typischerweise auf einem vorbereiteten Rohstoff. In der Realität müssen Rohmaterialien wie Holz oder Abfälle getrocknet und korrekt dimensioniert werden, bevor sie in einen Reaktor gegeben werden. Dieser Vorverarbeitungsschritt verbraucht Energie und Ressourcen, was die Nettoeffizienz des Systems insgesamt beeinflusst.

Pyrolyseausbeuten an Ihr Ziel anpassen

Ihr Zielprodukt bestimmt die Prozessbedingungen, die Sie anwenden sollten.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung oder Kohlenstoffsequestrierung liegt: Maximieren Sie die Biokohleausbeute durch langsame Pyrolyse bei niedrigeren Temperaturen (400–500 °C).

- Wenn Ihr Hauptaugenmerk auf der Produktion eines flüssigen Biokraftstoffs liegt: Maximieren Sie die Bio-Öl-Ausbeute durch schnelle Pyrolyse mit moderaten Temperaturen und schneller Abkühlung der Produktdämpfe.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Energie oder Synthesegas liegt: Maximieren Sie die Synthesegasausbeute durch die Verwendung von hohen Temperaturen (über 700 °C), um alle schwereren Moleküle zu spalten.

Durch das Verständnis dieser Prinzipien können Sie die Pyrolyse nicht als einen festen Prozess, sondern als ein präzises Werkzeug für die chemische Umwandlung betrachten.

Zusammenfassungstabelle:

| Zielprodukt | Optimaler Prozess | Typische Temperatur | Schlüsselausbeute |

|---|---|---|---|

| Biokohle (fest) | Langsame Pyrolyse | 400–500 °C | Bis zu 35 % des Rohstoffs |

| Bio-Öl (flüssig) | Schnelle Pyrolyse | Moderat (~500 °C) | Maximierte Flüssigkeitsausbeute |

| Synthesegas (Gas) | Hochtemperaturpyrolyse | >700 °C | Maximierte Gasausbeute |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Ob Ihr Ziel die Produktion von Biokohle zur Bodenverbesserung, Bio-Öl als Brennstoff oder Synthesegas zur Energiegewinnung ist, die richtige Laborausrüstung ist entscheidend für Forschung und Entwicklung sowie die Prozessskalierung. KINTEK ist spezialisiert auf Präzisionslaborreaktoren, Öfen und Pyrolysesysteme, die die exakte Temperaturregelung und Heizraten bieten, die zur Erreichung Ihrer Zielausbeuten erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihren Pyrolyseprozess für maximale Effizienz und Produktqualität abzustimmen.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Labor-Hochtemperatur-Hochdruckreaktoren für vielfältige wissenschaftliche Anwendungen

- Wandmontierte Wasserdestillationsanlage

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

Andere fragen auch

- Wie lange dauert es, bis eine Heizung warm wird? Verständnis der normalen Zündsequenz von 1-3 Minuten

- Was sind die Anwendungen der Zentrifuge im Alltag? Von Molkereiprodukten bis zu Waschmitteln – sehen Sie, wie die Trennung Ihre Welt antreibt

- Was ist die Notwendigkeit eines Niedertemperatur-Trocknungsschritts bei der Herstellung von Cu-TiO2-Dünnschichten? Gewährleistung der strukturellen Integrität

- Warum wird beim Trocknen der Imprägnierung ein Rührgerät verwendet? Gewährleistung der Katalysatoraktivität und -stabilität

- Was sind die beiden Klassifizierungen von Wärmebehandlungen? Die Balance zwischen Festigkeit und Duktilität meistern

- Wie viel Probe wird für die RFA benötigt? Konzentrieren Sie sich auf Qualität, nicht Quantität, für genaue Ergebnisse

- Wie erleichtern ein Magnetrührer und eine Stickstoffatmosphäre die Herstellung von AEP-funktionalisiertem OTMO? Synthese optimieren

- Welche Chemikalien werden bei der Wärmebehandlung verwendet? Meistern Sie den Abschreckprozess für optimale Metalleigenschaften