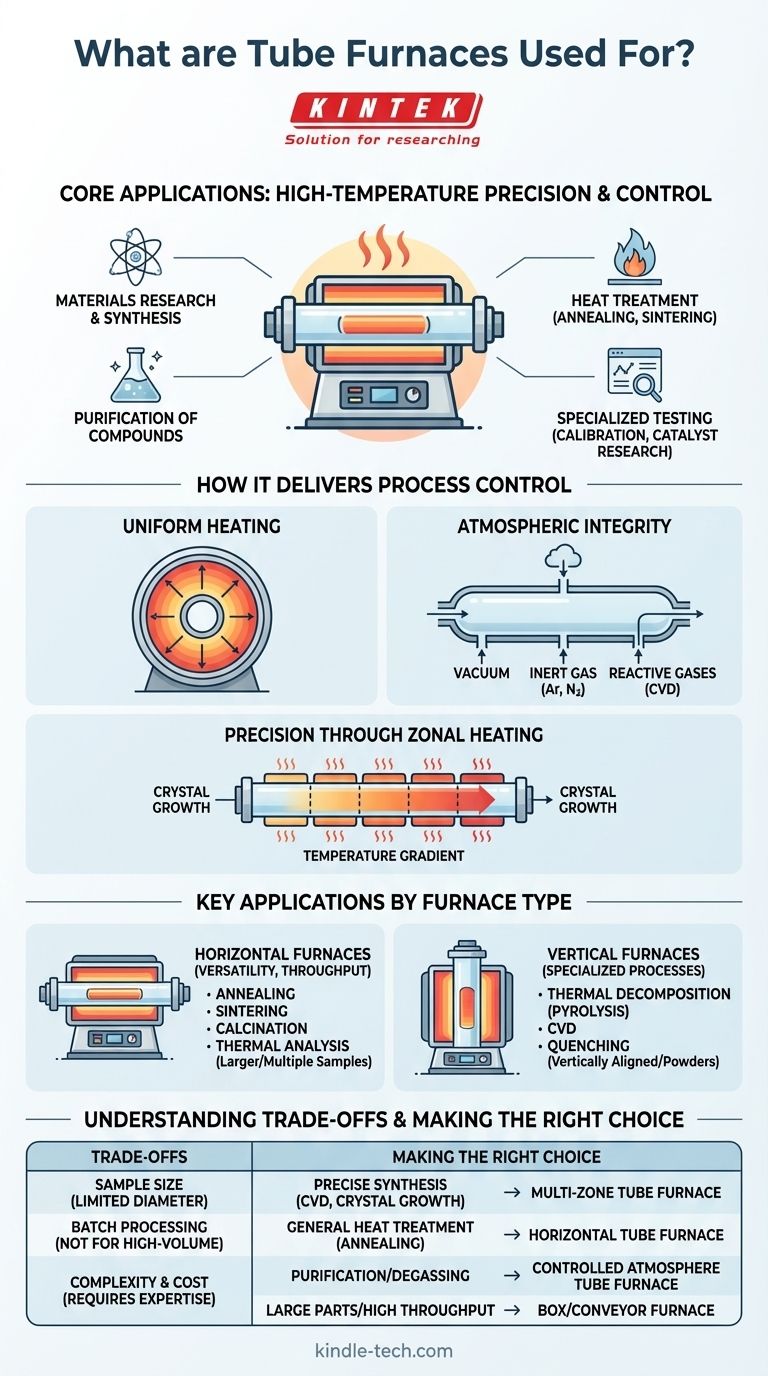

Im Kern wird ein Rohrofen für eine Vielzahl von Hochtemperatur-Wärmebehandlungsprozessen eingesetzt, die außergewöhnliche Präzision und atmosphärische Kontrolle erfordern. Die Anwendungen umfassen Materialforschung und -produktion, einschließlich der Synthese neuer Materialien, Wärmebehandlungen wie Glühen und Sintern, die Reinigung von Verbindungen und spezielle Tests wie Thermoelementkalibrierung oder Katalysatorforschung.

Der Hauptgrund für die Verwendung eines Rohrofens ist nicht nur das Erreichen hoher Temperaturen, sondern dies mit außergewöhnlicher Gleichmäßigkeit in einer streng kontrollierten Atmosphäre zu tun. Diese Kontrolle über die Prozessumgebung macht ihn für empfindliche und fortschrittliche Anwendungen unverzichtbar.

Wie ein Rohrofen Prozesskontrolle liefert

Der Wert eines Rohrofens ergibt sich aus seinem einzigartigen Design, das ein Maß an Kontrolle ermöglicht, das Standard-Muffelöfen oder -Öfen nicht erreichen können. Diese Kontrolle konzentriert sich auf zwei Schlüsselprinzipien: Temperaturgleichmäßigkeit und atmosphärische Integrität.

Das Prinzip der gleichmäßigen Erwärmung

Ein Rohrofen verwendet eine zylindrische Kammer, typischerweise aus Keramik oder Quarz, die von Heizelementen umgeben ist. Diese Konfiguration stellt sicher, dass die Wärme aus allen Richtungen gleichmäßig zur Mitte des Rohrs strahlt.

Dieses Design führt zu einer hoch gleichmäßigen Heizzone, die für Prozesse entscheidend ist, bei denen jeder Teil der Probe genau die gleiche Temperatur erfahren muss. Es ermöglicht auch schnelle Aufheiz- und Abkühlzyklen, was die Effizienz in Labor- und Produktionsumgebungen verbessert.

Die entscheidende Rolle der atmosphärischen Kontrolle

Das entscheidende Merkmal eines Rohrofens ist sein versiegeltes Rohr. Diese Umschließung ermöglicht es Ihnen, die gasförmige Umgebung Ihrer Probe vollständig zu bestimmen.

Sie können ein Vakuum erzeugen, um reaktive Gase zu entfernen, einen Strom von Inertgas (wie Argon oder Stickstoff) einleiten, um Oxidation zu verhindern, oder spezifische reaktive Gase für Prozesse wie die chemische Gasphasenabscheidung (CVD) verwenden. Diese atmosphärische Kontrolle ist unerlässlich für die Reinigung von Materialien, das Züchten von Kristallen oder die Synthese fortschrittlicher Beschichtungen.

Präzision durch Zonenheizung

Fortgeschrittenere Rohröfen sind mit mehreren, unabhängig voneinander gesteuerten Heizzonen entlang der Rohrlänge konfiguriert.

Diese Zonenheizung ermöglicht es Ihnen, präzise Temperaturgradienten zu erzeugen, was für spezialisierte Arbeiten wie Kristallwachstum oder bestimmte Arten von chemischen Transportreaktionen unerlässlich ist.

Schlüsselanwendungen nach Ofentyp

Obwohl alle Rohröfen die gleichen Grundprinzipien teilen, macht ihre Ausrichtung – horizontal oder vertikal – sie für unterschiedliche Aufgaben besser geeignet.

Horizontale Öfen: Für Vielseitigkeit und Durchsatz

Horizontale Öfen sind der gebräuchlichste Typ. Ihre Ausrichtung erleichtert das Be- und Entladen von Proben, wodurch sie sich gut für allgemeine Wärmebehandlungen eignen.

Sie werden häufig für Prozesse wie Glühen, Sintern, Kalzinieren und thermische Analyse eingesetzt. Sie können oft größere oder mehrere Proben verarbeiten und in einigen Fällen für kontinuierliche Prozesse angepasst werden.

Vertikale Öfen: Für spezialisierte Prozesse

Vertikale Öfen werden verwendet, wenn die Schwerkraft den Prozess unterstützen kann oder wenn Proben nicht die Rohrwand berühren dürfen.

Sie eignen sich hervorragend für Anwendungen wie die thermische Zersetzung (Pyrolyse), CVD und das Absenken einer Probe in ein Abschreckbad nach dem Erhitzen. Sie sind besonders effektiv für Experimente an vertikal ausgerichteten Proben oder Pulvern, die eine gleichmäßige Erwärmung ohne Verteilung benötigen.

Die Kompromisse und Einschränkungen verstehen

Obwohl leistungsstark, ist ein Rohrofen nicht die Universallösung für alle Heizanwendungen. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Probengröße und -geometrie

Die offensichtlichste Einschränkung ist der Durchmesser des Prozessrohrs. Rohröfen sind naturgemäß für kleinere Proben konzipiert, die in diesen begrenzten Raum passen, wodurch sie für große, sperrige Teile ungeeignet sind.

Chargenverarbeitungscharakter

Die meisten Rohrofenanwendungen sind Chargenprozesse, bei denen eine Probe oder eine kleine Gruppe von Proben gleichzeitig verarbeitet wird. Obwohl einige kontinuierliche Systeme existieren, sind sie typischerweise nicht für die Massenproduktion in der Art eines Durchlaufofens konzipiert.

Erhöhte Komplexität und Kosten

Die Merkmale, die Präzision bieten – Gasmischsysteme, Vakuumpumpen, Mehrzonenregler – erhöhen die Komplexität und die Kosten im Vergleich zu einem einfachen Muffelofen erheblich. Diese Merkmale erfordern mehr Fachwissen des Benutzers, um sie sicher und effektiv zu bedienen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Verarbeitungsgeräts hängt vollständig von den Anforderungen Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der präzisen Materialsynthese (wie CVD oder Kristallwachstum) liegt: Ein Mehrzonen-Rohrofen mit fortschrittlicher atmosphärischer Kontrolle ist das richtige und notwendige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung (wie Glühen oder Härten) liegt: Ein horizontaler Rohrofen bietet ein ideales Gleichgewicht zwischen thermischer Gleichmäßigkeit und operativer Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der Reinigung von Materialien oder dem Entgasen von Proben liegt: Die Fähigkeit eines Rohrofens, unter einer kontrollierten Inertatmosphäre oder im Vakuum zu arbeiten, ist sein entscheidender Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Teile oder dem Erreichen eines hohen Durchsatzes liegt: Ein Muffelofen oder Durchlaufofen ist wahrscheinlich eine geeignetere und kostengünstigere Wahl.

Letztendlich ist die Wahl eines Rohrofens eine Entscheidung, die absolute Kontrolle über die Prozessumgebung priorisiert.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Schlüsselanwendung |

|---|---|---|

| Zylindrische Heizkammer | Gleichmäßige Heizzone für konsistente Ergebnisse | Glühen, Sintern |

| Versiegeltes Rohrdesign | Kontrollierte Atmosphäre (Vakuum, Inertgas) | Reinigung, CVD |

| Mehrzonenheizung | Präzise Temperaturgradienten | Kristallwachstum, Forschung |

| Horizontale/Vertikale Ausrichtung | Flexibilität für verschiedene Probentypen | Allgemeine Wärmebehandlung, Pyrolyse |

Bereit, die Fähigkeiten Ihres Labors mit präziser thermischer Verarbeitung zu erweitern?

KINTEK ist spezialisiert auf Hochleistungs-Rohröfen, die für Ihre spezifischen Laboranforderungen entwickelt wurden. Ob Sie neue Materialien synthetisieren, Wärmebehandlungen durchführen oder eine fortschrittliche atmosphärische Kontrolle benötigen, unsere Geräte liefern die Genauigkeit und Zuverlässigkeit, die Sie verlangen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Rohrofen Ihre Forschungs- und Produktionsprozesse optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Rohröfen für Laboratorien

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was ist das primäre industrielle Ziel der Verwendung eines Hochtemperatur-Drop-Tube-Ofens (HDTF)?

- Was ist die Funktion eines Rohrofens, der hochreines Argon bei der Herstellung von Ni-Al2O3(gamma)-Schaum-Nanokatalysatoren verwendet?

- Wie optimiert ein Rohröfen TiC-verstärkte Stahlverbundwerkstoffe? Erzielen Sie die perfekte Balance zwischen Härte und Festigkeit

- Wie beeinflusst eine präzise Temperaturregelung in einem Heizofen das Schmelzen von MOF-Glasflussmitteln? Gewährleistung der strukturellen Integrität

- Warum wird eine Röhrenofenschmelze mit kontrollierter Atmosphäre für 3D-gedruckte Elektroden verwendet? Verbesserung der Materialleitfähigkeit

- Warum werden Quarz-Abdichtungsrohre und Argon-Schutz während der langfristigen Hochtemperatur-Homogenisierungsglühung von Fe-Mn-Cr-Legierungen benötigt?

- Welche kritischen Bedingungen bietet eine Hochtemperatur-Rohröfen? Optimierung des Schmelzgusses für Festkörperbatterien

- Was ist der Zweck des Nachfüllens eines Quarzversiegelungsrohrs mit 300 mbar Argon? Druckoptimierung für die Wärmebehandlung