Um Edelstahl hartzulöten, müssen Sie ein Füllmetall und eine Methode verwenden, die darauf ausgelegt sind, die widerstandsfähige Oxidschicht des Materials zu überwinden. Gängige Füllmetalle sind silberbasierte, kupferbasierte und nickelbasierte Legierungen. Der Erfolg hängt vollständig von der Entfernung der Oberflächenoxide ab, was entweder durch einen chemischen Fluss (Flussmittel) oder durch die Verwendung einer kontrollierten Atmosphäre in einem Ofen erreicht werden kann.

Die zentrale Herausforderung beim Hartlöten von Edelstahl ist nicht der Stahl selbst, sondern die unsichtbare Schicht aus Chromoxid auf seiner Oberfläche. Ihre Wahl des Füllmetalls und des Prozesses muss sich vollständig darauf konzentrieren, diese Barriere zu überwinden, um eine starke, zuverlässige Verbindung zu erzielen.

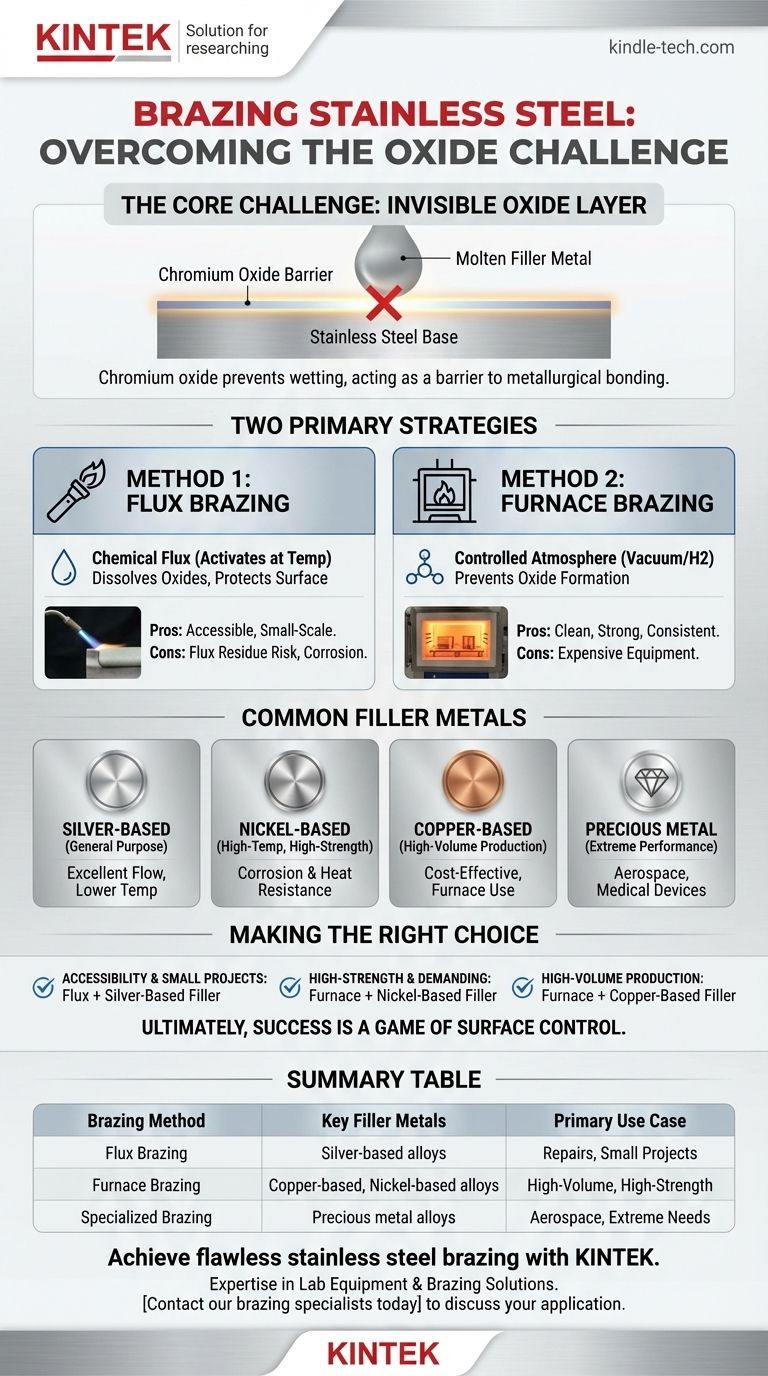

Die Kernherausforderung: Die Oxidschicht überwinden

Hartlöten funktioniert durch die Schaffung einer metallurgischen Verbindung zwischen einem Füllmetall und den Grundmetallen. Damit dies geschehen kann, muss das flüssige Lot in der Lage sein, die Oberflächen der Komponenten zu „benetzen“ und sich darauf auszubreiten. Bei Edelstahl ist dieser grundlegende Schritt einzigartig herausfordernd.

Was macht Edelstahl schwierig?

Die Korrosionsbeständigkeit von Edelstahl beruht auf seinem Chromgehalt. Dieses Chrom reagiert leicht mit Sauerstoff und bildet eine sehr stabile, passive und selbstreparierende Schicht aus Chromoxid auf der Oberfläche.

Obwohl diese Oxidschicht ausgezeichnet Rost verhindert, wirkt sie als Barriere, die verhindert, dass das flüssige Hartlot das darunter liegende Metall berührt. Elemente wie Titan, Mangan und Nickel können diese Oxidschicht zusätzlich verkomplizieren.

Das Prinzip des „Benetzens“

„Benetzen“ ist die Fähigkeit einer Flüssigkeit, den Kontakt mit einer festen Oberfläche aufrechtzuerhalten. Eine ordnungsgemäße Benetzung ist für eine erfolgreiche Lötverbindung nicht verhandelbar.

Der Oxidfilm auf Edelstahl verhindert das Benetzen. Das geschmolzene Lötmittel perlt einfach auf der Oberfläche ab, wie Wasser auf einem gewachsten Auto, anstatt sich auszubreiten und in die Verbindung zu fließen. Daher muss jede erfolgreiche Strategie zum Hartlöten von Edelstahl zuerst das Oxid angehen.

Auswahl Ihrer Lötmethode und Materialien

Ihr Ansatz zur Überwindung der Oxidschicht bestimmt den Prozess und die Materialien, die Sie verwenden. Es gibt zwei Hauptstrategien: die Verwendung eines chemischen Flussmittels oder die Kontrolle der Atmosphäre.

Gängige Füllmetalle für Edelstahl

Es kann eine breite Palette von Füllmetallen verwendet werden, wobei die Auswahl von den Temperatur-, Festigkeits- und Korrosionsanforderungen der Anwendung abhängt.

- Silberbasierte Lote: Sehr verbreitet für allgemeine Zwecke und Anwendungen bei niedrigeren Temperaturen. Sie weisen ausgezeichnete Fließeigenschaften auf.

- Nickelbasierte Lote: Werden für Hochtemperatur- und Hochfestigkeitsanwendungen eingesetzt und bieten ausgezeichnete Korrosions- und Hitzebeständigkeit.

- Kupferbasierte Lote: Werden häufig beim Ofenlöten unter kontrollierten Atmosphären verwendet. Sie sind kostengünstig für die Massenproduktion.

- Edelmetalllote (z. B. Gold, Palladium): Werden in hochspezialisierten Anwendungen eingesetzt, die extreme Leistung erfordern, wie z. B. in der Luft- und Raumfahrt oder bei medizinischen Geräten.

Methode 1: Hartlöten mit Flussmittel

Für das Hartlöten mit dem Brenner oder durch Induktion in offener Luft ist ein chemisches Flussmittel erforderlich. Das Flussmittel ist eine chemische Mischung, die bei Löttemperaturen aktiv wird.

Seine Aufgabe ist es, die Oxide des Edelstahls aufzulösen und die Oberfläche während des Erhitzens vor erneuter Oxidation zu schützen, wodurch das Füllmetall das darunter liegende saubere Metall benetzen kann.

Methode 2: Ofenlöten

Das Ofenlöten macht den Einsatz von Flussmittel überflüssig, indem die Umgebung um die Teile herum kontrolliert wird. Durch das Erhitzen der Baugruppe in einem speziellen Ofen können Sie verhindern, dass sich überhaupt Oxide bilden.

Dies geschieht typischerweise in einem Vakuum oder einer kontrollierten Atmosphäre aus spezifischen Gasen (z. B. Wasserstoff). Die hohe Temperatur und der Sauerstoffmangel ermöglichen es dem Füllmetall, die Oberflächen sauber zu benetzen.

Die Abwägungen verstehen

Die Wahl zwischen Flussmittel- und Ofenlöten beinhaltet erhebliche Kompromisse hinsichtlich Komplexität, Kosten und Endqualität.

Flussmittellöten: Vor- und Nachteile

Diese Methode ist für Arbeiten im kleineren Maßstab zugänglicher. Allerdings kann das Flussmittel selbst Probleme verursachen. Wenn es nach dem Löten nicht vollständig entfernt wird, können zurückbleibende Flussmittelrückstände Verunreinigungen einschließen und Korrosion in der fertigen Verbindung verursachen.

Ofenlöten: Vor- und Nachteile

Dieser Prozess erzeugt außergewöhnlich saubere, starke und konsistente Verbindungen, ohne dass Flussmittelrückstände entfernt werden müssen. Er ist ideal für komplexe Baugruppen und die Massenproduktion. Der Hauptnachteil ist die Anforderung an teure und komplexe Ofenausrüstung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen Ihres Projekts an Festigkeit, Sauberkeit und Produktionsvolumen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Zugänglichkeit für Reparaturen oder kleine Projekte liegt: Ein Brenner, ein silberbasiertes Füllmetall und ein hochwertiges schwarzes Flussmittel für Edelstahl ist der direkteste Ansatz.

- Wenn Ihr Hauptaugenmerk auf hochfesten Verbindungen für anspruchsvolle Anwendungen liegt: Ein nickelbasiertes Füllmetall, das mittels Vakuumofenhartlöten aufgebracht wird, bietet überlegene Leistung und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Das Ofenlöten mit einem kupferbasierten Füllmetall ist ein etablierter Industriestandard für viele Anwendungen.

Letztendlich ist ein erfolgreiches Hartlöten von Edelstahl ein Spiel der Oberflächenkontrolle.

Zusammenfassungstabelle:

| Lötverfahren | Wichtige Füllmetalle | Hauptanwendungsfall |

|---|---|---|

| Flussmittellöten | Silberbasierte Legierungen | Reparaturen, kleine Projekte, allgemeine Anwendungen |

| Ofenlöten | Kupferbasierte, Nickelbasierte Legierungen | Massenproduktion, Hochfestigkeits-, Hochtemperaturanwendungen |

| Speziallöten | Edelmetalllegierungen (z. B. Gold) | Luft- und Raumfahrt, medizinische Geräte, extreme Leistungsanforderungen |

Erreichen Sie makelloses Hartlöten von Edelstahl mit KINTEK.

Ob Sie ein neues Produkt entwickeln oder Ihre Produktionslinie optimieren, die Auswahl des richtigen Lötmaterials und -verfahrens ist entscheidend für die Verbindungsfestigkeit und -integrität. KINTEK ist spezialisiert auf die Bereitstellung der hochwertigen Laborgeräte und Verbrauchsmaterialien, einschließlich Ofensystemen und Lötlegierungen, die für präzise, reproduzierbare Ergebnisse erforderlich sind.

Unsere Experten können Ihnen helfen, die Komplexität der Oxidmanagement zu meistern, um sicherzustellen, dass Ihr Lötprozess effizient, kostengünstig und zuverlässig ist.

Kontaktieren Sie noch heute unsere Löt-Spezialisten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist Oxidation beim Hartlöten? Wie man sie für starke, dauerhafte Verbindungen verhindert

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen