Im Wesentlichen ist die Physikalische Gasphasenabscheidung (PVD) eine Technik zur Aufbringung von Hochleistungsdünnschichtbeschichtungen auf eine Vielzahl von Objekten. Diese Beschichtungen dienen dazu, die Haltbarkeit zu verbessern, extremen Temperaturen standzuhalten oder spezifische optische und elektronische Eigenschaften zu erzeugen. Ihre Anwendungen reichen von der Beschichtung von Komponenten für die Luft- und Raumfahrt und Industrowerkzeugen bis hin zur Herstellung fortschrittlicher Halbleiter und Solarmodule.

Bei der Physikalischen Gasphasenabscheidung geht es nicht darum, das Kernmaterial zu verändern, sondern seine Oberfläche grundlegend aufzuwerten. Es ist ein vielseitiger Prozess, um einem darunter liegenden Substrat spezifische, leistungsstarke Eigenschaften – wie Härte, Temperaturbeständigkeit oder elektrische Leitfähigkeit – hinzuzufügen.

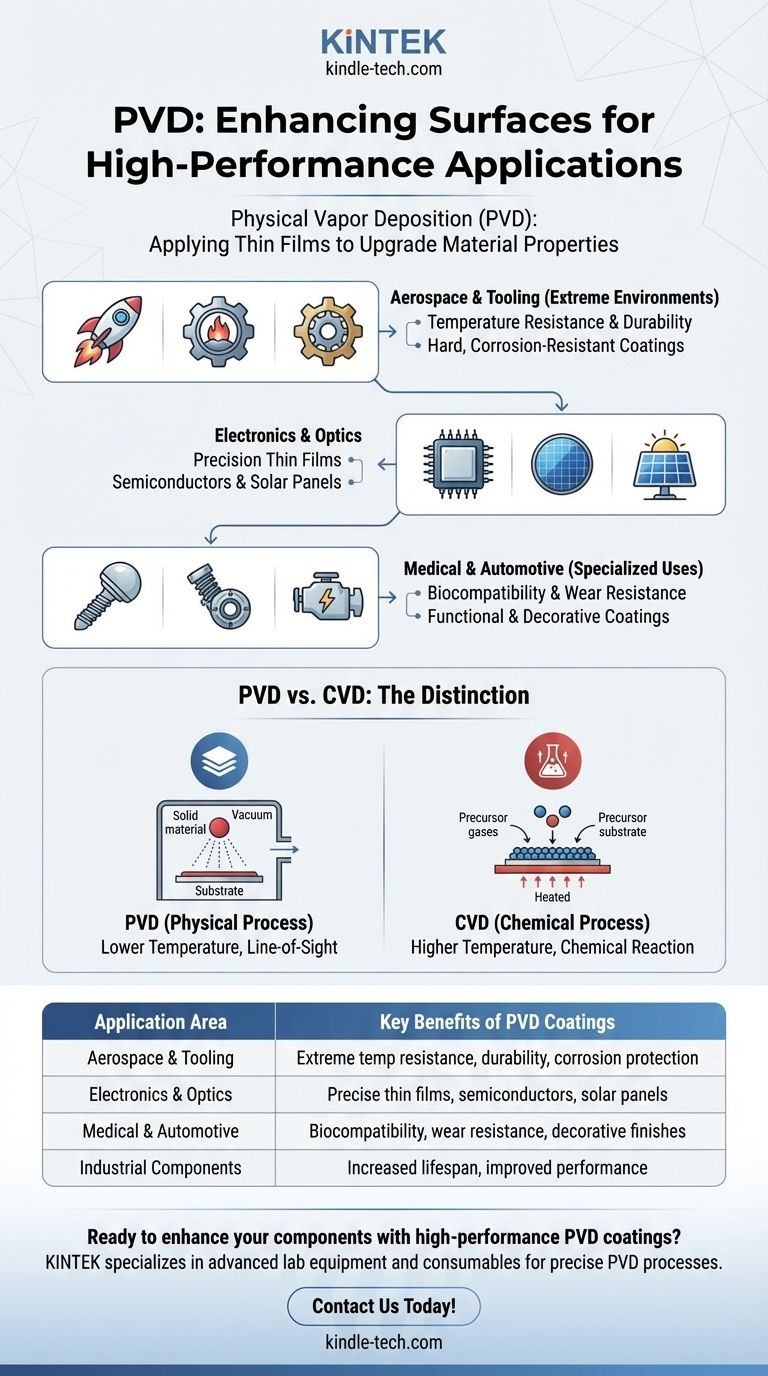

Das Kernprinzip von PVD: Verbesserung der Oberflächeneigenschaften

Die Physikalische Gasphasenabscheidung ist ein Vakuum-Beschichtungsverfahren, bei dem ein fester Werkstoff zu einem Plasma aus Atomen oder Molekülen verdampft wird. Dieser Dampf wird dann transportiert und als dünne, hochleistungsfähige Schicht auf ein Substrat abgeschieden, wodurch dessen Oberflächeneigenschaften grundlegend verändert werden.

Für extreme Umgebungen: Luft- und Raumfahrt und Werkzeuge

PVD ist ein entscheidender Prozess für Komponenten, die rauen Bedingungen standhalten müssen. Es bietet eine Schutzschicht, die das Basismaterial allein nicht erreichen könnte.

Unternehmen der Luft- und Raumfahrt nutzen PVD, um dichte, temperaturbeständige Beschichtungen auf Triebwerksteile und andere Komponenten aufzubringen. Dies erhöht deren Haltbarkeit und Fähigkeit, den extremen Temperaturen während des Fluges standzuhalten.

In industriellen Umgebungen wird PVD eingesetzt, um Schneidwerkzeuge, Matrizen und Formen mit harten, korrosionsbeständigen Beschichtungen zu versehen. Dies erhöht ihre Lebensdauer und Leistung dramatisch, insbesondere in anspruchsvollen Umgebungen.

Für fortschrittliche Elektronik und Optik

Die Präzision von PVD macht es unverzichtbar für die Herstellung der mikroskopisch kleinen Schichten, die in der modernen Technologie benötigt werden. Der Prozess ermöglicht die Abscheidung spezifischer Materialien mit einzigartigen Eigenschaften.

PVD wird zur Aufbringung von optischen Filmen für Solarmodule und zur Abscheidung von Dünnschichten auf Halbleitern verwendet. Diese Schichten steuern das Verhalten von Licht und Elektrizität und bilden die Grundlage der Mikroelektronik.

Weitere Anwendungen umfassen die Herstellung von holografischen Displays und die Erstellung der leitfähigen Bahnen, die für das elektronische Packaging unerlässlich sind.

Für spezialisierte medizinische und automobiltechnische Anwendungen

Die Vielseitigkeit von PVD erstreckt sich auch auf hochregulierte und spezialisierte Bereiche. Die Beschichtungen können so angepasst werden, dass sie inert, biokompatibel oder dekorativ sind.

In der Medizin wird PVD zur Beschichtung von medizinischen Geräten und Implantaten eingesetzt, um deren Biokompatibilität und Verschleißfestigkeit zu verbessern.

Automobilteile werden oft mittels PVD beschichtet, sowohl aus funktionalen Gründen, wie der Reibungsreduzierung, als auch für dekorative Oberflächen, die weitaus haltbarer sind als herkömmliche Galvanik.

PVD vs. CVD: Den Unterschied verstehen

Während PVD ein physikalischer Prozess ist (Verdampfen und Abscheiden eines Feststoffs), ist es wichtig, ihn von seinem chemischen Gegenstück, der Chemischen Gasphasenabscheidung (CVD), zu unterscheiden, das ebenfalls für ähnliche Anwendungen genannt wird.

Der PVD-Prozess

PVD ist ein „Sichtlinien“-Prozess, der ein Material physisch von einer Quelle auf ein Substrat überträgt. Er wird im Allgemeinen bei niedrigeren Temperaturen als CVD durchgeführt.

Der CVD-Prozess

Im Gegensatz dazu verwendet die Chemische Gasphasenabscheidung (CVD) Ausgangsgase (Precursor), die auf der Oberfläche des Substrats reagieren und sich zersetzen, um den gewünschten Film zu erzeugen.

CVD wird häufig zur Züchtung von Materialien wie Kohlenstoffnanoröhrchen und zur Abscheidung einer breiten Palette von metallischen, keramischen und halbleitenden Filmen eingesetzt. Es ist ein Schlüsselprozess für die Herstellung von Dünnschicht-Solarzellen und Schutzbeschichtungen auf Schneidwerkzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Oberflächenveredelungstechnologie hängt vollständig vom gewünschten Ergebnis und den Eigenschaften des Substratmaterials ab.

- Wenn Ihr Hauptaugenmerk auf hoher Haltbarkeit und Hitzebeständigkeit liegt: PVD ist eine ausgezeichnete Wahl für die Aufbringung harter, temperaturbeständiger Beschichtungen auf Komponenten wie Luft- und Raumfahrtteile und Industrowerkzeuge.

- Wenn Ihr Hauptaugenmerk auf präzisen optischen oder elektronischen Eigenschaften liegt: PVD bietet die Kontrolle, die erforderlich ist, um die dünnen, spezifischen Filme abzuscheiden, die für Halbleiter, Solarmodule und fortschrittliche Displays benötigt werden.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum komplexer Materialien aus gasförmigen Vorläufern liegt: CVD ist oft der geeignetere Prozess für Anwendungen wie die Herstellung von Kohlenstoffnanoröhrchen oder bestimmten Arten von Halbleiterfilmen.

Letztendlich ist PVD eine Schlüsseltechnologie zur Materialverbesserung, die es Materialien ermöglicht, auf eine Weise zu funktionieren, die ihre Basiszusammensetzung niemals gekonnt hätte.

Zusammenfassungstabelle:

| Anwendungsbereich | Wesentliche Vorteile von PVD-Beschichtungen |

|---|---|

| Luft- und Raumfahrt & Werkzeuge | Extreme Temperaturbeständigkeit, erhöhte Haltbarkeit, Korrosionsschutz |

| Elektronik & Optik | Präzise Dünnschichten für Halbleiter, Solarmodule und Displays |

| Medizin & Automobil | Biokompatibilität, Verschleißfestigkeit, langlebige dekorative Oberflächen |

| Industriekomponenten | Erhöhte Werkzeuglebensdauer, verbesserte Leistung in rauen Umgebungen |

Bereit, Ihre Komponenten mit Hochleistungs-PVD-Beschichtungen zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien für präzise PVD-Prozesse. Egal, ob Sie in der Luft- und Raumfahrt, Elektronik oder Medizintechnik tätig sind, unsere Lösungen helfen Ihnen, überlegene Oberflächeneigenschaften wie Härte, Temperaturbeständigkeit und spezifische optische oder elektronische Merkmale zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Beschichtungsanforderungen Ihres Labors unterstützen und Innovationen in Ihren Projekten vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen