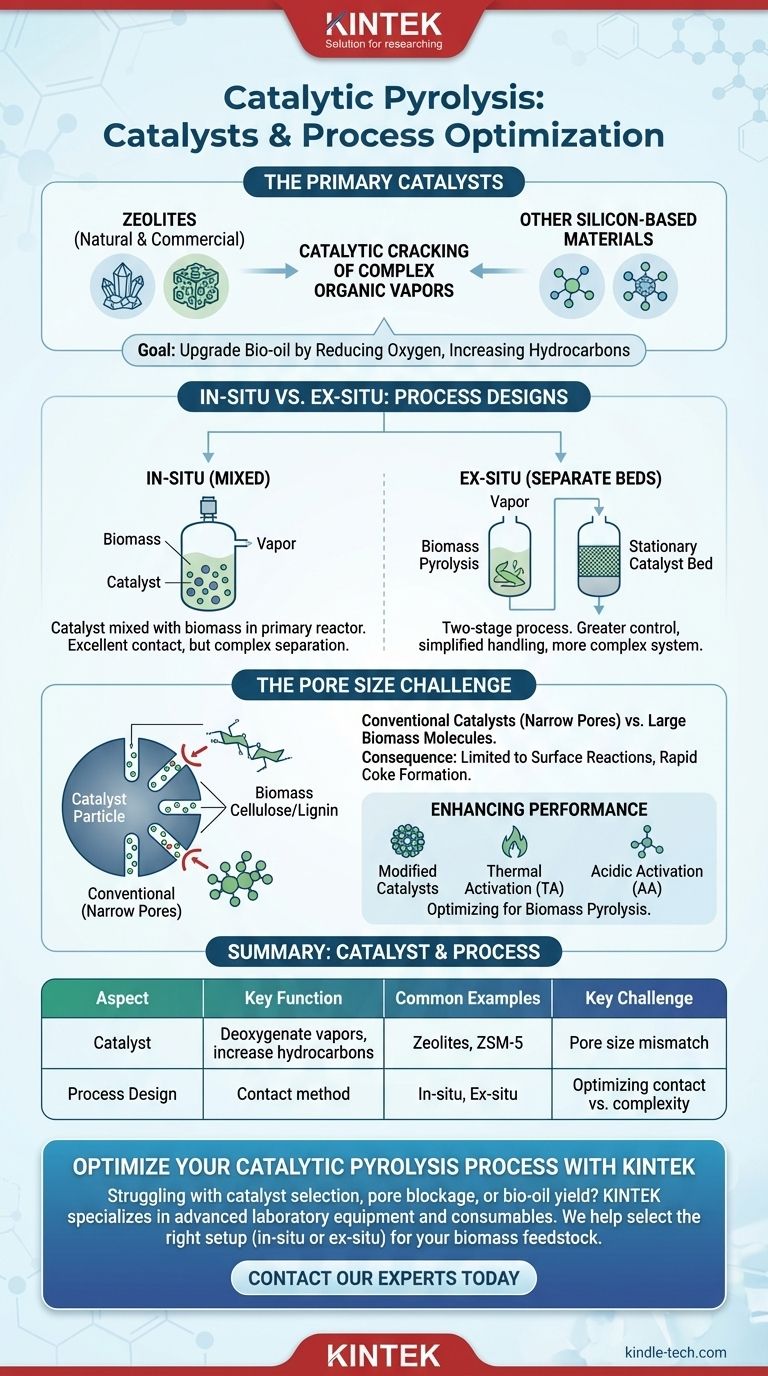

Bei der katalytischen Pyrolyse werden am häufigsten Zeolithe, sowohl natürliche als auch kommerzielle, zusammen mit anderen siliziumbasierten Materialien als Katalysatoren eingesetzt. Diese Substanzen werden dem Pyrolyseprozess zugeführt, um die komplexen organischen Dämpfe, die aus Biomasse entstehen, katalytisch zu "cracken" und sie in ein stabileres und wertvolleres Bioöl umzuwandeln, indem der Sauerstoffgehalt reduziert und die Kohlenwasserstoffausbeute erhöht wird.

Obwohl Zeolithe die gebräuchlichsten Katalysatoren sind, sind ihre Standardformen oft schlecht für Rohbiomasse geeignet. Die größte Herausforderung besteht nicht nur in der Wahl eines Materials, sondern darin, die Diskrepanz zwischen den engen Poren des Katalysators und den großen, sperrigen Molekülen in Biomassepolymeren zu überwinden.

Die Rolle der Schlüsselkatalysatoren

Katalysatoren sind das entscheidende Element, das die Standardpyrolyse in einen verfeinerten Aufbereitungsprozess umwandelt. Ihre Hauptfunktion besteht darin, die Pyrolysedämpfe zu deoxygenieren, was die Qualität und Stabilität des endgültigen flüssigen Produkts, bekannt als Bioöl, verbessert.

Die primäre Katalysatorfamilie: Zeolithe

Zeolithe sind kristalline, mikroporöse Aluminosilikate, die die Arbeitspferde der katalytischen Pyrolyse sind. Sie werden wegen ihrer hohen Azidität und formselektiven Eigenschaften bevorzugt.

Sowohl natürliche Zeolithe (NZ) als auch kommerziell hergestellte Zeolithe werden verwendet. Ihre Wirksamkeit kann jedoch je nach Struktur und spezifischer Anwendung erheblich variieren.

Verbesserung der Katalysatorleistung

Standardkatalysatoren sind oft nicht für Biomasse optimiert. Daher werden häufig Modifikationsmethoden eingesetzt, um ihre Leistung zu verbessern.

Techniken wie die thermische Aktivierung (TA) und die saure Aktivierung (AA) werden verwendet, um die Eigenschaften natürlicher Zeolithe zu verändern und ihre katalytische Aktivität für die Pyrolyse großer Biomassemoleküle zu verbessern.

In-situ vs. Ex-situ: Zwei Prozessdesigns

Die Art und Weise, wie ein Katalysator in den Prozess eingebracht wird, beeinflusst das Ergebnis dramatisch. Es gibt zwei grundlegende Konfigurationen für die katalytische Pyrolyse.

In-situ-Katalyse (gemischt)

Bei der In-situ-Methode wird der Katalysator physikalisch mit dem Biomasse-Einsatzmaterial im primären Pyrolyse-Reaktor gemischt.

Dieser Ansatz gewährleistet einen ausgezeichneten Kontakt zwischen den Biomasse-Dämpfen und dem Katalysator, kann aber die Katalysatorabscheidung und -regeneration erschweren.

Ex-situ-Katalyse (separate Betten)

Bei der Ex-situ-Methode wird der Prozess in zwei Stufen unterteilt. Biomasse wird zuerst in einem Reaktor pyrolysiert, und die resultierenden Dämpfe werden dann über ein stationäres Katalysatorbett in einem zweiten Reaktor geleitet.

Diese Zwei-Bett-Anordnung bietet eine größere Kontrolle über die Reaktionsbedingungen und vereinfacht die Katalysatorhandhabung, erfordert jedoch ein komplexeres und teureres System.

Das zentrale Dilemma verstehen: Porengröße

Die zentrale Herausforderung bei der katalytischen Pyrolyse von Biomasse ist eine grundlegende strukturelle Diskrepanz zwischen dem Brennstoff und dem Katalysator.

Das Problem mit konventionellen Katalysatoren

Die meisten kommerziellen Katalysatoren, einschließlich vieler Zeolithe, wurden ursprünglich für die petrochemische Industrie entwickelt, die mit relativ kleinen Kohlenwasserstoffmolekülen arbeitet.

Diese Katalysatoren haben enge Poren, die einfach zu klein sind, damit die sperrigen natürlichen Polymere, die in Biomasse wie Zellulose und Lignin vorkommen, eindringen können.

Die Konsequenz: Oberflächenreaktionen

Wenn große Biomassemoleküle die internen aktiven Zentren des Katalysators nicht erreichen können, beschränken sich die Reaktionen auf die äußere Oberfläche des Katalysators. Dies reduziert die Effizienz erheblich und kann zur schnellen Bildung von Koks führen, der den Katalysator deaktiviert.

Diese physikalische Einschränkung ist ein Hauptgrund, warum die direkte katalytische Pyrolyse von Biomasse eine erhebliche technische Herausforderung bleibt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer katalytischen Strategie hängt vollständig von den spezifischen Zielen Ihres Projekts ab, sei es die Produktqualität, die Kosten oder die Flexibilität des Einsatzmaterials.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioölqualität liegt: Ein Ex-situ-Ansatz mit einem hochaktiven, formselektiven Zeolith bietet die größte Kontrolle über die endgültige Produktzusammensetzung.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung und niedrigeren Anfangskosten liegt: Eine In-situ-Methode mit einem robusten, kostengünstigeren Katalysator wie modifiziertem Naturzeolith ist ein direkterer und wirtschaftlicherer Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Rohbiomasse liegt: Sie müssen Katalysatoren mit größeren Poren priorisieren oder einen Ex-situ-Prozess in Betracht ziehen, bei dem anfängliches thermisches Cracken große Moleküle abbauen kann, bevor sie mit dem Katalysator in Kontakt kommen.

Letztendlich beruht der Erfolg bei der katalytischen Pyrolyse darauf, die Eigenschaften des Katalysators und das Prozessdesign an die einzigartigen Eigenschaften Ihres Biomasse-Einsatzmaterials anzupassen.

Zusammenfassungstabelle:

| Katalysator / Aspekt | Schlüsselfunktion | Häufige Beispiele |

|---|---|---|

| Zeolithe | Dämpfe deoxygenieren, Kohlenwasserstoffe erhöhen | Natürliche Zeolithe (NZ), Kommerzieller ZSM-5 |

| Prozessdesign | Wie der Katalysator mit Biomasse-Dämpfen in Kontakt kommt | In-situ (gemischt), Ex-situ (separates Bett) |

| Hauptproblem | Überwindung der Porengrößen-Diskrepanz mit Biomasse | Verwendung modifizierter Katalysatoren (TA, AA) |

Optimieren Sie Ihren katalytischen Pyrolyseprozess mit KINTEK

Haben Sie Schwierigkeiten mit der Katalysatorauswahl, Porenverstopfung oder geringer Bioölausbeute für Ihr Biomasse-Einsatzmaterial? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Wir können Ihnen bei der Auswahl der richtigen Katalysatoranordnung helfen – ob In-situ oder Ex-situ – um Ihr Bioöl effizient aufzuwerten und die Prozesseffizienz zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Biomasse und Ihre Ziele zu besprechen, und lassen Sie uns Ihnen die maßgeschneiderten Lösungen anbieten, die Sie für Ihren Erfolg benötigen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Quadratische bidirektionale Druckform für Laboranwendungen

- Kundenspezifischer PTFE Teflon Teilehersteller, höhenverstellbarer Blumenkorb

Andere fragen auch

- Was ist die Funktion von PTFE-Reaktionskesselkörpern in Micro-CSTR-Systemen? Verbesserung der chemischen Stabilität und des Flusses

- Was sind Legierungen in einfachen Worten? Entdecken Sie die Kraft der Ingenieurwerkstoffe

- Was ist der Unterschied zwischen PPF und Beschichtung? Panzerung vs. Glatte Hülle für Ihr Auto

- Warum werden PTFE-Laborverbrauchsmaterialien beim Testen von Edelstahl gegen organische Säuren benötigt? Gewährleistung der Datenintegrität

- Warum wird PTFE-Draht zum Aufhängen von Metallproben in Biodiesel-Korrosionstests verwendet? Sicherstellung reiner experimenteller Ergebnisse