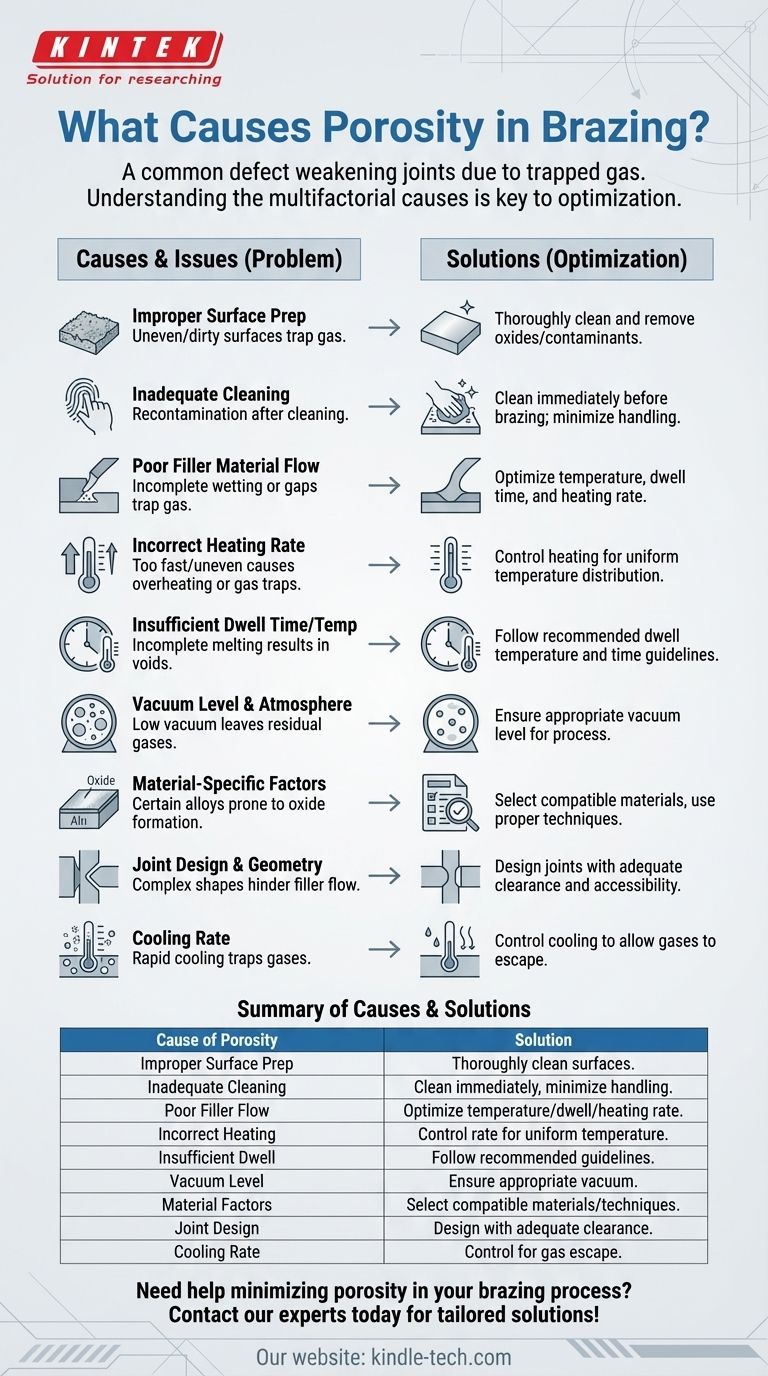

Porosität beim Löten ist ein häufiger Defekt, der die Lötverbindung erheblich schwächen und ihre Integrität beeinträchtigen kann. Sie tritt auf, wenn Gas oder Luft in der Lötverbindung eingeschlossen wird und Hohlräume oder Blasen bildet. Die Ursachen für Porosität sind vielfältig und können auf Faktoren wie unsachgemäße Oberflächenvorbereitung, unzureichende Reinigung, schlechten Fluss des Füllmaterials, falsche Heizraten und unzureichende Haltezeit oder Temperatur zurückgeführt werden. Das Verständnis dieser Ursachen ist entscheidend, um den Lötprozess zu optimieren und hochwertige, dauerhafte Verbindungen zu gewährleisten.

Erläuterung der wichtigsten Punkte:

-

Unsachgemäße Oberflächenvorbereitung:

- Die Oberflächenvorbereitung ist entscheidend für die Erzielung starker Lötverbindungen. Wenn die zu verbindenden Oberflächen nicht eben, glatt oder frei von Verunreinigungen sind, können die Kapillarwirkung und der Fluss des Füllmaterials behindert werden. Dies kann zu unvollständiger Benetzung und zur Bildung von Hohlräumen führen.

- Oxidschichten, Öl, Fett oder andere Rückstände auf der Oberfläche können eine ordnungsgemäße Verbindung verhindern, Gase einschließen und Porosität verursachen.

- Lösung: Sorgen Sie vor dem Löten für eine gründliche Reinigung und Oberflächenvorbereitung, einschließlich der Entfernung von Oxidschichten und Verunreinigungen.

-

Unzureichende Reinigung:

- Die Reinigungseffizienz hängt vom Material, den atmosphärischen Bedingungen und der Handhabung ab. Wenn das Material nicht richtig gereinigt oder nach der Reinigung Verunreinigungen ausgesetzt wird, kann Porosität auftreten.

- Lösung: Reinigen Sie die Materialien unmittelbar vor dem Löten und minimieren Sie die Handhabung, um eine erneute Kontamination zu verhindern.

-

Schlechter Fluss des Füllmaterials:

- Das Füllmaterial muss gleichmäßig und vollständig in die Verbindung fließen, um eine starke Bindung zu bilden. Wenn das Füllmaterial die Oberflächen nicht richtig benetzt oder wenn Lücken in der Verbindung vorhanden sind, kann Gas eingeschlossen werden, was zu Porosität führt.

- Lösung: Optimieren Sie die Lötparameter, wie Temperatur, Haltezeit und Heizrate, um einen ordnungsgemäßen Fluss des Füllmaterials zu gewährleisten.

-

Falsche Heizrate:

- Zu schnelles oder ungleichmäßiges Erhitzen kann zu lokaler Überhitzung oder unzureichendem Erhitzen führen, was ein unvollständiges Schmelzen des Füllmaterials oder eingeschlossene Gase zur Folge hat.

- Lösung: Kontrollieren Sie die Heizrate, um eine gleichmäßige Temperaturverteilung und ein ordnungsgemäßes Schmelzen des Füllmaterials zu gewährleisten.

-

Unzureichende Haltezeit oder Temperatur:

- Die Haltetemperatur und -zeit sind entscheidend für eine vollständige Lötung. Wenn die Temperatur zu niedrig oder die Haltezeit zu kurz ist, schmilzt oder fließt das Füllmaterial möglicherweise nicht vollständig, was zu Hohlräumen führt.

- Lösung: Befolgen Sie die empfohlenen Richtlinien für Haltetemperatur und -zeit für die spezifischen Materialien und die verwendete Fülllegierung.

-

Vakuumniveau und Atmosphäre:

- Beim Vakuumlöten muss das Vakuumniveau ausreichen, um Gase aus dem Verbindungsbereich zu entfernen. Wenn das Vakuumniveau zu niedrig ist, können Restgase Porosität verursachen.

- Lösung: Stellen Sie sicher, dass das Vakuumniveau für die verwendeten Materialien und den Lötprozess geeignet ist.

-

Materialspezifische Faktoren:

- Die Art des Grundmetalls und der Fülllegierung kann die Porosität beeinflussen. Zum Beispiel neigen Aluminiumlegierungen zur Oxidbildung, die Gase einschließen kann, wenn sie nicht richtig entfernt werden.

- Lösung: Wählen Sie kompatible Materialien und verwenden Sie geeignete Reinigungs- und Löttechniken für die spezifische Legierung.

-

Fugenkonstruktion und Geometrie:

- Die Form und Größe der zu verbindenden Teile kann den Fluss des Füllmaterials und den Gaseinschluss beeinflussen. Komplexe Geometrien oder enge Spalte können das Risiko von Porosität erhöhen.

- Lösung: Entwerfen Sie Fugen mit ausreichendem Spiel und Zugänglichkeit für den Fluss des Füllmaterials.

-

Abkühlgeschwindigkeit:

- Schnelles Abkühlen kann Gase in der Verbindung einschließen, während langsames Abkühlen den Gasen das Entweichen ermöglicht. Unsachgemäße Abkühlgeschwindigkeiten können zur Porosität beitragen.

- Lösung: Kontrollieren Sie die Abkühlgeschwindigkeit, damit Gase entweichen können, ohne die Festigkeit der Verbindung zu beeinträchtigen.

Durch die Berücksichtigung dieser Faktoren und die Optimierung des Lötprozesses kann die Porosität minimiert werden, was zu stärkeren, zuverlässigeren Verbindungen führt.

Zusammenfassungstabelle:

| Ursache der Porosität | Lösung |

|---|---|

| Unsachgemäße Oberflächenvorbereitung | Oberflächen gründlich reinigen und vorbereiten, Oxide und Verunreinigungen entfernen. |

| Unzureichende Reinigung | Materialien unmittelbar vor dem Löten reinigen und die Handhabung minimieren. |

| Schlechter Fluss des Füllmaterials | Lötparameter optimieren (Temperatur, Haltezeit, Heizrate). |

| Falsche Heizrate | Heizrate für gleichmäßige Temperaturverteilung kontrollieren. |

| Unzureichende Haltezeit/Temperatur | Empfohlene Richtlinien für Haltetemperatur und -zeit befolgen. |

| Vakuumniveau & Atmosphäre | Geeignetes Vakuumniveau für Materialien und Prozess sicherstellen. |

| Materialspezifische Faktoren | Kompatible Materialien wählen und geeignete Reinigungs-/Löttechniken anwenden. |

| Fugenkonstruktion & Geometrie | Fugen mit ausreichendem Spiel und Zugänglichkeit für den Füllmaterialfluss entwerfen. |

| Abkühlgeschwindigkeit | Abkühlgeschwindigkeit kontrollieren, damit Gase entweichen können, ohne die Verbindung zu schwächen. |

Benötigen Sie Hilfe bei der Minimierung von Porosität in Ihrem Lötprozess? Kontaktieren Sie noch heute unsere Experten für maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie