Die Größe und Form einer Tablette werden fundamental durch zwei Komponenten definiert: die Matrize (Die) und die Stempel (Punches). Diese Teile bilden eine Präzisionsform, in der granuliertes Pulver komprimiert wird. Der Hohlraum der Matrize bestimmt den Durchmesser und die Umfangsform der Tablette, während die Flächen des oberen und unteren Stempels ihre Ober- und Unterseiten bilden und ihre endgültige Dicke bestimmen.

Das Kernprinzip ist einfach: Die Matrize fungiert als Form, die die Form und den Durchmesser der Tablette festlegt, während die Stempel das Pulver in dieser Form komprimieren und so die Dicke und die Oberflächenmerkmale der Tablette bestimmen. Diese Komponenten werden zusammenfassend als „Werkzeuge“ (Tooling) bezeichnet.

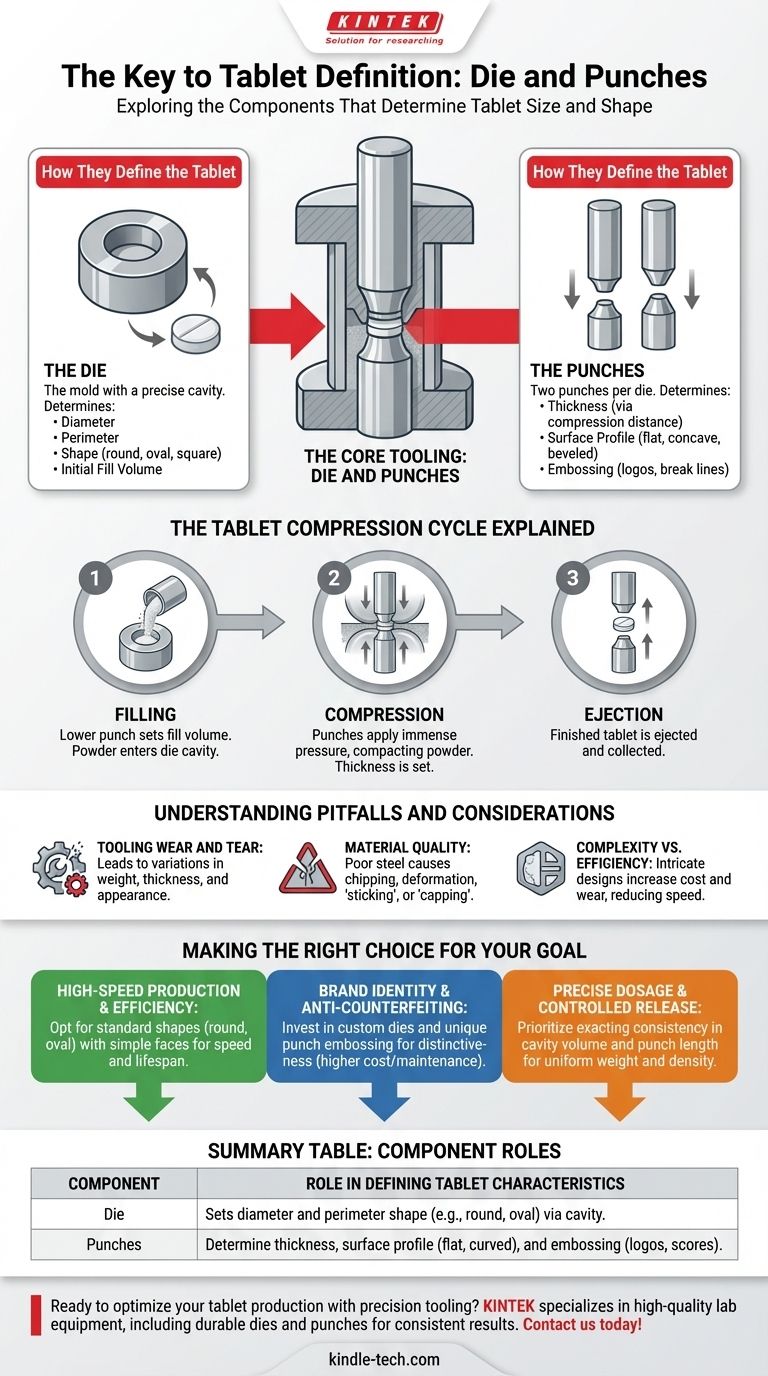

Die Kernwerkzeuge: Matrize und Stempel

Um die Tablettenherstellung zu verstehen, muss man zunächst das präzise Zusammenspiel zwischen Matrize und Stempeln verstehen. Diese Werkzeuge sind das Herzstück jeder Tablettenpresse.

Die Rolle der Matrize (Die)

Die Matrize ist ein gehärtetes Stahlteil mit einem präzise bearbeiteten Loch, dem sogenannten Hohlraum (Cavity), das sich durch ihre Mitte erstreckt.

Dieser Hohlraum ist der primäre Bestimmungsfaktor für die Form der Tablette (z. B. rund, oval, quadratisch) und ihren Durchmesser. Das Pulver füllt diesen Hohlraum, bevor die Kompression beginnt.

Die Rolle der Stempel (Punches)

Zu jeder Matrize gehört ein entsprechendes Set von zwei Stempeln: ein oberer Stempel und ein unterer Stempel.

Die Stempelköpfe sind die Oberflächen, die direkten Kontakt mit dem Pulver haben. Ihre Kontur bestimmt das endgültige Profil der Tablettenflächen – ob sie flach, gekrümmt (konkav/konvex) oder abgeschrägt sind.

Darüber hinaus werden alle Logos, Bruchrillen (Scoring) oder identifizierenden Markierungen direkt auf die Stempelköpfe eingraviert.

Wie sie Größe und Gewicht bestimmen

Der Prozess beginnt, wenn der untere Stempel in der Matrize nach unten fährt und einen Raum für die Pulverfüllung schafft. Das Volumen dieser Füllung wird präzise gesteuert.

Der obere Stempel fährt dann von oben in die Matrize ein. Während sich die Stempel unter immensem Druck annähern, komprimieren sie das Pulver und binden die Partikel zusammen.

Die endgültige Tablettendicke wird durch den geringsten Abstand bestimmt, den die beiden Stempelflächen am Punkt der maximalen Kompression zueinander einnehmen. Dies bestimmt zusammen mit der Dichte das endgültige Gewicht der Tablette.

Der Tablettenkompressionszyklus erklärt

Diese Komponenten arbeiten in einem schnellen, zyklischen Prozess zusammen, um Tabletten von einheitlicher Größe, Form und Gewicht herzustellen.

Schritt 1: Befüllung

Das Fördersystem gibt Pulver in den Matrizenhohlraum ab. Die Position des unteren Stempels in dieser Phase legt das Pulvervolumen fest, was ein kritischer Faktor für die Dosierungskontrolle ist.

Schritt 2: Kompression

Der obere Stempel senkt sich in die Matrize ab und verschließt das Pulver im Hohlraum. Beide Stempel bewegen sich dann gemeinsam, typischerweise zwischen großen Druckrollen, die die Kraft aufbringen, die zum Verpressen des Pulvers zu einer festen Tablette erforderlich ist.

Schritt 3: Ausstoß

Nach der Kompression zieht sich der obere Stempel aus der Matrize zurück. Der untere Stempel hebt sich dann an und drückt die fertige Tablette nach oben aus dem Matrizenhohlraum, wo sie zur Sammlung weggeschoben wird.

Verständnis der Fallstricke und Überlegungen

Obwohl das Konzept einfach ist, sind die Qualität und Wartung der Werkzeuge für eine erfolgreiche Produktion von entscheidender Bedeutung.

Werkzeugverschleiß

Stempel und Matrizen sind extremen Drücken und abrasiver Reibung ausgesetzt. Mit der Zeit nutzen sie sich ab, was zu Schwankungen im Tablettengewicht, der Dicke und dem Aussehen führen kann.

Materialqualität

Der für die Werkzeuge verwendete Stahl muss robust genug sein, um den Kompressionskräften standzuhalten, ohne abzusplittern oder sich zu verformen. Werkzeuge von schlechter Qualität führen zu Produktionsfehlern wie „Anhaften“ (Pulver haftet am Stempelkopf) oder „Kappenbildung“ (Tablette splittert).

Komplexität vs. Effizienz

Hochkomplexe Tablettenformen oder tiefe Logos erfordern aufwendigere und teurere Werkzeuge. Diese kundenspezifischen Designs können in der Herstellung komplizierter sein und anfälliger für Verschleiß und Betriebsprobleme als einfache runde oder ovale Formen.

Die richtige Wahl für Ihr Ziel treffen

Das Design Ihrer Tablettenwerkzeuge sollte Ihr primäres Ziel direkt unterstützen.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeitsproduktion und Effizienz liegt: Entscheiden Sie sich für Standardformen wie rund oder oval mit einfachen Stempelköpfen, um die Produktionsgeschwindigkeit und die Lebensdauer der Werkzeuge zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Markenidentität und Fälschungsschutz liegt: Investieren Sie in kundenspezifische Matrizen und Stempel mit einzigartigen Logos oder Prägungen, wobei Sie die höheren Kosten und Wartungsanforderungen in Kauf nehmen müssen.

- Wenn Ihr Hauptaugenmerk auf präziser Dosierung und kontrollierter Freisetzung liegt: Priorisieren Sie die exakte Konsistenz des Matrizenhohlraumvolumens und der Stempellänge, um ein einheitliches Tablettengewicht und eine einheitliche Dichte zu gewährleisten, was für die pharmakologische Leistung entscheidend ist.

Letztendlich ist die Beherrschung der Beziehung zwischen Matrize und Stempeln der Schlüssel zur Kontrolle der Tablettenqualität, -gleichmäßigkeit und -wirksamkeit.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Bestimmung der Tabletteneigenschaften |

|---|---|

| Matrize (Die) | Legt den Durchmesser und die Umfangsform der Tablette (z. B. rund, oval) durch ihren Hohlraum fest. |

| Stempel (Punches) | Bestimmen die Tablettendicke, das Oberflächenprofil (flach, gekrümmt) und die Prägung (Logos, Rillen). |

Bereit, Ihre Tablettenproduktion mit Präzisionswerkzeugen zu optimieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich langlebiger Matrizen und Stempel, die für eine gleichbleibende Tablettengröße, -form und Dosierungskontrolle entwickelt wurden. Ob Sie Standardwerkzeuge für Effizienz oder kundenspezifische Designs für die Markenidentität benötigen, unsere Lösungen gewährleisten Einheitlichkeit und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um Ihre Anforderungen an Tablettenpressen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Einzelstempel-Elektro-Tablettenpressmaschine TDP-Tablettenstanzmaschine

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Rotations-Rundläufer-Tablettenpresse mit mehreren Stempeln, Formring für rotierende ovale und quadratische Formen

- Laborskalige Rotations-Tablettenpresse TDP Tablettenstanzmaschine

Andere fragen auch

- Was sind die verschiedenen Tablettenpressen? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktionsgröße

- Was ist Tablettenpressen in der pharmazeutischen Industrie? Der Kernprozess zur Herstellung fester oraler Darreichungsformen

- Was ist eine Pressling-Pille? Der komplette Leitfaden zu gepressten Tabletten

- Wie nennt man Pillenpressen? Der korrekte Begriff ist Tablettenpresse für die pharmazeutische Herstellung

- Wie groß sind die Matrizengrößen von Pelletpressen? Beherrschen Sie das L/D-Verhältnis für perfekte Pellets

- Welche Arten von Pelletierern gibt es? Ein Leitfaden zur Auswahl der richtigen Maschine für Ihr Material

- Womit werden Pillen gepresst? Der essentielle Leitfaden für Tablettenpressen

- Was ist das Prinzip einer Ein-Stationen-Tablettenpresse? Ein Leitfaden für präzise Laborproduktion im Kleinmaßstab