Im Kern besteht eine Tablettenpresse aus einem koordinierten System von Komponenten, die dazu bestimmt sind, ein Pulver- oder Granulatmischung in eine feste Tablette umzuwandeln. Zu den Hauptteilen gehören ein Trichter zur Aufnahme des Materials, eine Matrize zur Formgebung der Tablette, ein Satz von Stempeln zur Krafteinwirkung, ein Dosiersystem zur Gewährleistung eines genauen Gewichts und ein Auswerfmechanismus zur Entfernung des fertigen Produkts.

Das Verständnis der einzelnen Teile einer Tablettenpresse ist nur die halbe Miete. Die eigentliche Einsicht liegt darin zu erkennen, wie diese Komponenten in einer präzisen mechanischen Abfolge zusammenarbeiten, um die drei kritischen Phasen der Tablettenherstellung zu steuern: Befüllung, Kompression und Auswurf.

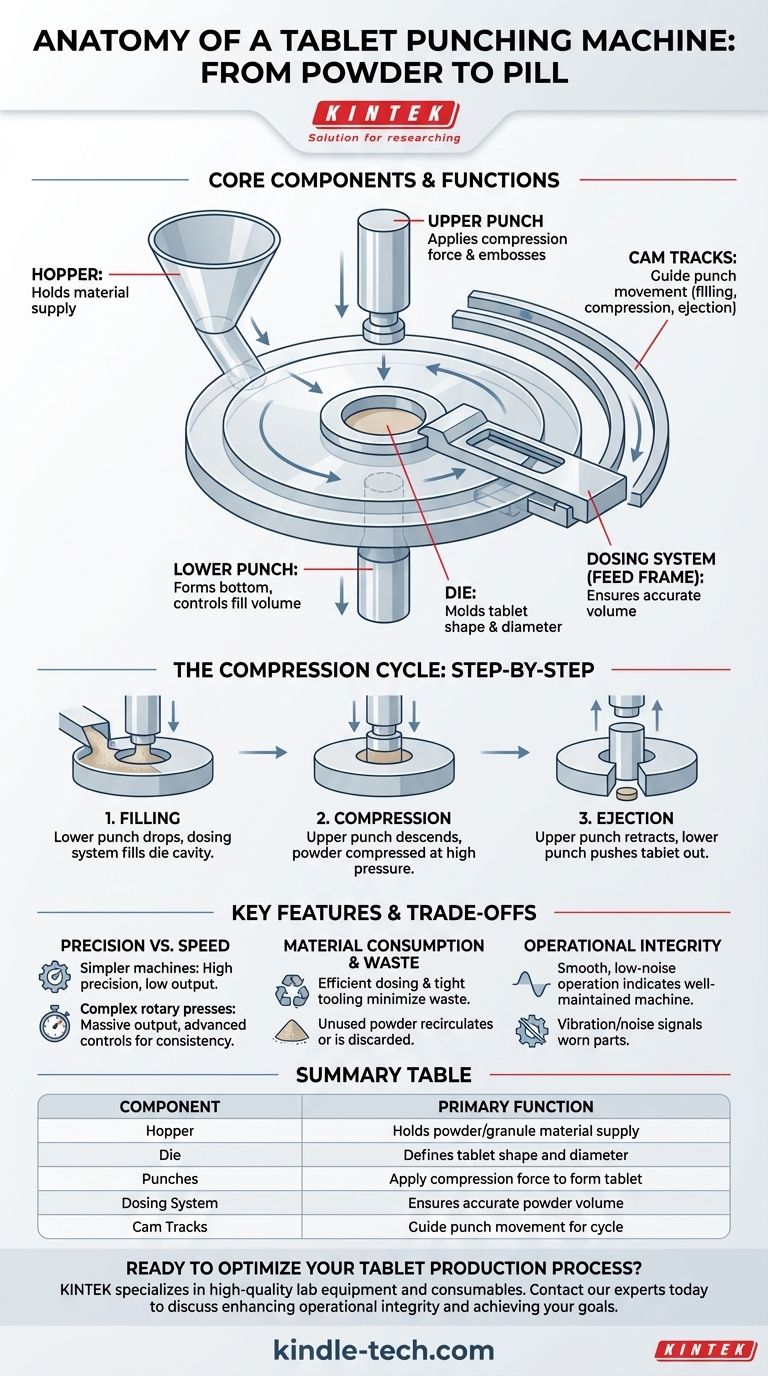

Die Kernkomponenten und ihre Funktionen

Um zu verstehen, wie eine Tablette geformt wird, müssen Sie zunächst die Rolle jeder Schlüsselkomponente im Prozess verstehen.

Der Trichter: Der Ausgangspunkt

Der Trichter ist ein großer, trichterförmiger Behälter oben an der Maschine. Sein einziger Zweck ist es, das pulverförmige oder granulierte Material aufzunehmen, bevor es in den Kompressionszyklus gelangt, und so eine kontinuierliche Zufuhr zu gewährleisten.

Die Matrize: Die Form der Tablette

Die Matrize ist die Kavität, die die endgültige Form und den Durchmesser der Tablette bestimmt. Die Pulvermischung fällt in diese Kavität, bevor sie komprimiert wird. Die Präzision und Oberflächengüte der Matrize sind entscheidend für die Herstellung einer Tablette mit glatter Oberfläche und einheitlicher Größe.

Die Stempel: Die Kraftanwendung

Jede Matrize wird mit zwei Stempeln gepaart: einem Oberstempel und einem Unterstempel.

Der Unterstempel bildet den Boden der Matrizenkavität. Durch die Einstellung seiner Höhe steuert die Maschine das Volumen des Pulvers, das die Matrize füllt, was wiederum das Gewicht der Tablette bestimmt.

Der Oberstempel taucht in die Matrize ein, um die enorme Kraft auszuüben, die erforderlich ist, um das Pulver zu einer festen Tablette zu komprimieren. Die Form der Stempelköpfe kann auch verwendet werden, um Logos oder Sollbruchstellen auf die Tablettenoberfläche zu prägen.

Das Dosiersystem: Gewährleistung der Genauigkeit

Dieses System, auch als Zuführrahmen oder Dosierschieber bezeichnet, ist dafür verantwortlich, das Pulver vom Trichter in die Matrizenkavität zu bewegen. Es gleitet über den Matrizentisch und drückt eine präzise Menge Material in die Matrize, was entscheidend für die Erzielung hoher Präzision und gleichbleibender Tablettengewichte ist.

Kurvenbahnen: Der mechanische Choreograf

Kurvenbahnen sind gerillte Wege, die die vertikale Bewegung der Ober- und Unterstempel führen. Sie fungieren als das Gehirn der Maschine und bestimmen den genauen Zeitpunkt und die Reihenfolge der Schritte zum Befüllen, Komprimieren und Auswerfen. Die Auswurfkurve steuert beispielsweise gezielt den Weg des Unterstempels, um die fertige Tablette aus der Matrize herauszudrücken.

Ein Blick auf den Kompressionszyklus Schritt für Schritt

Diese Komponenten arbeiten in einem schnellen, synchronisierten Zyklus, um jede Tablette herzustellen.

Schritt 1: Befüllung

Zuerst senkt sich der Unterstempel in der Matrize ab und erzeugt eine Kavität mit einem bestimmten Volumen. Das Dosiersystem fährt dann über den Matrizentisch und füllt diese Kavität mit Pulver.

Schritt 2: Kompression

Das Dosiersystem fährt zurück, und der Oberstempel senkt sich in die Matrize ab. Das Pulver wird dann zwischen Ober- und Unterstempel mit extrem hohem Druck komprimiert, wodurch die Partikel miteinander verbunden werden, um eine feste Tablette zu bilden.

Schritt 3: Auswurf

Schließlich zieht sich der Oberstempel zurück. Der Unterstempel hebt sich dann, geführt von der Auswurfkurbel, und drückt die fertige Tablette nach oben und aus der Matrizenkavität heraus, wo sie zur Sammlung weggeschoben wird. Dieser Zyklus wiederholt sich tausende Male pro Stunde.

Abwägungen und Schlüsselfunktionen verstehen

Das Design dieser Komponenten wirkt sich direkt auf die Leistung der Maschine und die Qualität des Endprodukts aus.

Präzision vs. Geschwindigkeit

Einfachere Maschinen, wie eine Einpunktpresse, bieten eine sehr hohe Präzision, haben aber einen geringen Durchsatz. Komplexe Rundläuferpressen verfügen über Dutzende von Matrizen- und Stempelstationen, was einen massiven Durchsatz ermöglicht, aber anspruchsvollere Steuerungen erfordert, um die Tablettenkonsistenz über alle Stationen hinweg aufrechtzuerhalten.

Materialverbrauch und Abfall

Ein effizientes Dosiersystem und eng tolerierte Werkzeuge (Matrizen und Stempel) sind unerlässlich, um Materialverschwendung zu minimieren. Jedes Pulver, das nicht in die Matrizenkavität gelangt, muss rezirkuliert oder entsorgt werden, was die Gesamtausbeute reduziert.

Betriebliche Integrität

Ein reibungsloser, geräuscharmer Betrieb ist nicht nur ein Komfort für den Bediener, sondern ein Indikator für eine gut gewartete Maschine. Übermäßige Vibrationen oder Geräusche können auf verschlissene Kurvenbahnen oder Stempel hinweisen, was zu inkonsistenter Tablettenqualität und letztendlich zum Ausfall der Maschine führen kann.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Prozesses ermöglicht es Ihnen, sich auf das zu konzentrieren, was für Ihre spezifische Rolle am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb liegt: Die Beherrschung des Zusammenspiels zwischen Dosiersystem, Stempelhöhe und Maschinengeschwindigkeit ist der Schlüssel zur Erzielung eines gleichbleibenden Tablettengewichts und einer gleichbleibenden Härte.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Der Zustand der Matrizen und Stempel ist von größter Bedeutung, da sie direkt die endgültigen Abmessungen, die Dicke und das Aussehen der Tablette bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Wartung liegt: Die Kurvenbahnen und Stempel sind stark beanspruchte Komponenten, die regelmäßig inspiziert und geschmiert werden müssen, um einen reibungslosen Betrieb zu gewährleisten und kostspielige Ausfallzeiten zu vermeiden.

Letztendlich ist die Betrachtung einer Tablettenpresse als integriertes System und nicht nur als eine Ansammlung von Teilen der erste Schritt zur Beherrschung des Tablettenherstellungsprozesses.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion |

|---|---|

| Trichter | Hält den Vorrat an Pulver-/Granulatmateriel |

| Matrize | Definiert die Form und den Durchmesser der Tablette |

| Stempel | Üben Kompressionskraft aus, um die Tablette zu formen |

| Dosiersystem | Gewährleistet ein genaues Pulvervolumen für ein gleichbleibendes Gewicht |

| Kurvenbahnen | Führen die Stempelbewegung für den Befüll-, Kompressions- und Auswurfzyklus |

Bereit, Ihren Tablettenherstellungsprozess zu optimieren? Das Verständnis Ihrer Maschine ist der erste Schritt. Der nächste ist die Sicherstellung zuverlässiger Ausrüstung und fachkundiger Unterstützung. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Pharma- und Forschungsbranche. Ob Sie Präzisionswerkzeuge wie Matrizen und Stempel benötigen oder Ihr gesamtes System für bessere Effizienz und Ausbeute aufrüsten möchten – unser Team ist für Sie da.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre betriebliche Integrität verbessern, Abfall reduzieren und Ihre Ziele in der Tablettenherstellung erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Einzelstempel-Elektro-Tablettenpressmaschine TDP-Tablettenstanzmaschine

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Laborskalige Rotations-Tablettenpresse TDP Tablettenstanzmaschine

- Manuelle Tablettenpresse TDP mit Einzelschlag

Andere fragen auch

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion

- Was ist die Funktion einer Rundläufer-Tablettenpresse? Hochgeschwindigkeits-Tablettenproduktion mit hohem Volumen

- Was sind die beiden Klassifizierungen von Tablettenpressen? Einzelstempelpresse vs. Rundlaufpresse erklärt

- Wie funktioniert eine Rundläufer-Tablettenpresse? Ein Leitfaden zur Hochgeschwindigkeits-Tablettenherstellung

- Welche Art von Tablettenpresse ist für die Großserienproduktion besser geeignet? Rundlaufpressen für hohe Effizienz bei großen Mengen