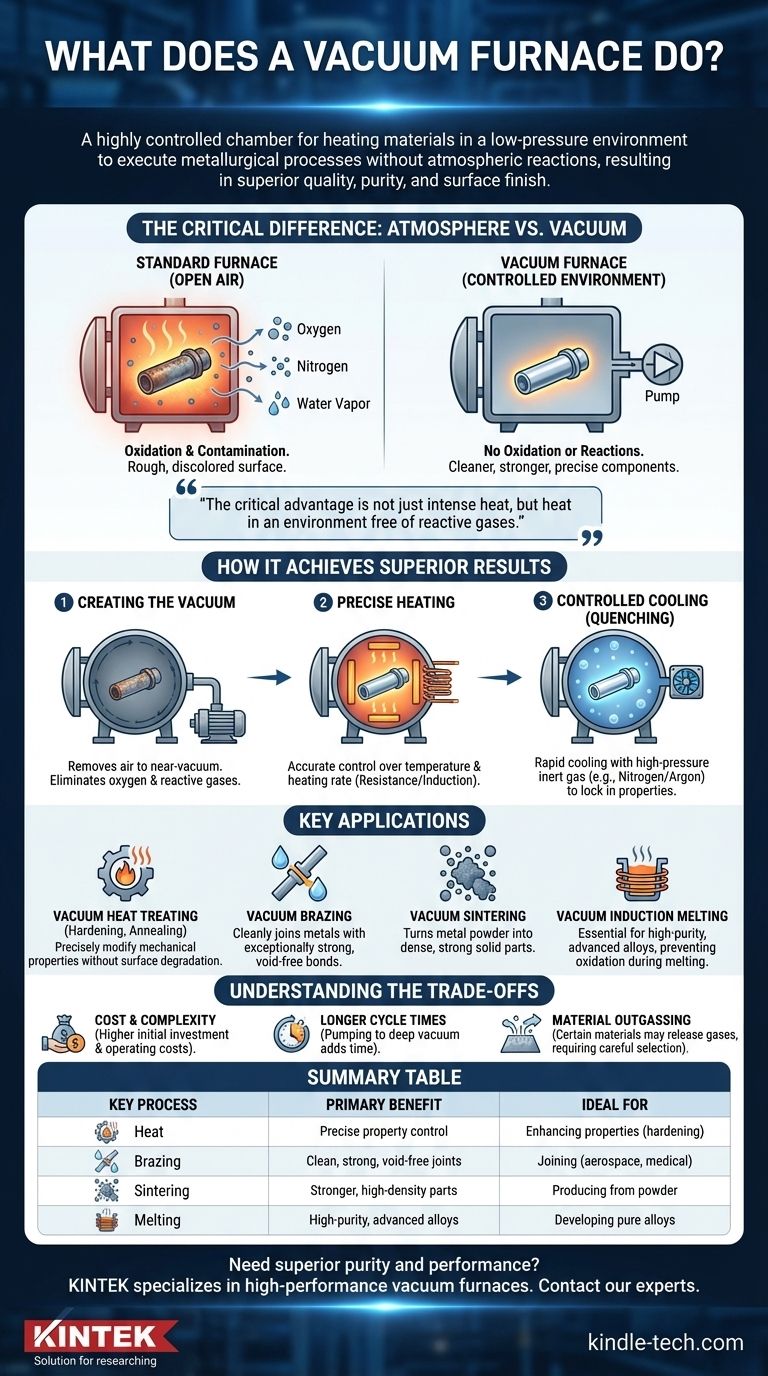

Im Kern ist ein Vakuumkammerofen eine hochgradig kontrollierte Kammer, die entwickelt wurde, um Materialien in einer Umgebung mit niedrigem Druck auf extreme Temperaturen zu erhitzen. Seine Hauptfunktion besteht darin, metallurgische Prozesse wie Wärmebehandlung, Hartlöten und Sintern durchzuführen, ohne dass das Material mit atmosphärischen Gasen reagiert. Diese Vakuumumgebung eliminiert Oxidation und andere Verunreinigungen, was zu Komponenten mit überlegener Qualität, Reinheit und Oberflächengüte führt.

Der entscheidende Vorteil eines Vakuumkammerofens liegt nicht nur in seiner Fähigkeit, intensive Hitze zu erzeugen, sondern darin, dies in einer Umgebung zu tun, die frei von Sauerstoff und anderen reaktiven Gasen ist. Dies verhindert Oxidation und Kontamination und ermöglicht metallurgische Prozesse, die sauberere, stärkere und präzisere Komponenten hervorbringen.

Wie ein Vakuumkammerofen überlegene Ergebnisse erzielt

Ein herkömmlicher Ofen erhitzt Materialien in der offenen Luft, die voller Sauerstoff, Stickstoff und Wasserdampf ist. Ein Vakuumkammerofen entfernt zuerst die Luft und wendet dann Hitze an, was das Ergebnis des Prozesses grundlegend verändert.

Schaffung der kontrollierten Umgebung

Der Ofen besteht aus einer abgedichteten, robusten Kammer, die an ein leistungsstarkes Vakuumpumpensystem angeschlossen ist. Bevor das Erhitzen beginnt, entfernen diese Pumpen die Luft und reduzieren den Innendruck auf nahezu Vakuum.

Dieser Schritt eliminiert praktisch allen Sauerstoff und andere reaktive Gase, die sonst die Oberfläche des bearbeiteten Materials angreifen würden.

Präzise Heizmechanismen

Sobald das Vakuum hergestellt ist, erhöhen interne Heizelemente die Temperatur. Dies können Widerstandsheizungen (wie in einem Toaster, aber weitaus leistungsstärker) oder Induktionsspulen sein, die elektromagnetische Felder nutzen, um das Metall direkt zu erhitzen.

Da die Kammer abgedichtet und isoliert ist, ermöglichen diese Systeme eine außergewöhnlich präzise Kontrolle über die Temperatur sowie die Aufheizrate.

Der entscheidende Vorteil: Verhinderung von Reaktionen

In einem herkömmlichen Ofen führt hohe Temperatur dazu, dass Metalle mit Sauerstoff reagieren und eine raue, verfärbte Schicht Zunder bilden. Eine Vakuumumgebung verhindert dies vollständig.

Dies führt zu Teilen mit einer hellen, sauberen Oberflächengüte direkt aus dem Ofen, wodurch die Notwendigkeit einer anschließenden Reinigung oder Bearbeitung entfällt. Es verhindert auch die Entkohlung – den Verlust von Kohlenstoff von der Stahloberfläche –, wodurch die beabsichtigte Härte und Festigkeit des Materials erhalten bleibt.

Kontrollierte Abkühlung (Abschrecken)

Nach dem Heizzyklus erfordern viele Prozesse eine schnelle Abkühlung, um die gewünschten Materialeigenschaften zu fixieren. Vakuumkammeröfen erreichen dies, indem sie die Kammer mit einem hochreinen, nicht reaktiven Inertgas, wie Stickstoff oder Argon, wieder auffüllen.

Ein leistungsstarker Ventilator zirkuliert dieses Gas und entzieht dem Bauteil Wärme mit einer präzise kontrollierten Rate, ein Prozess, der als Gasabschreckung bezeichnet wird.

Wichtige Anwendungen der Vakuumkammerofentechnologie

Die einzigartige Umgebung in einem Vakuumkammerofen macht ihn unverzichtbar für Hochleistungsanwendungen, bei denen die Materialintegrität von größter Bedeutung ist.

Vakuumwärmebehandlung

Dies umfasst Prozesse wie Härten, Glühen und Vergüten. Durch das Erhitzen und Abkühlen von Metall im Vakuum können seine mechanischen Eigenschaften (wie Härte, Zähigkeit und Duktilität) präzise modifiziert werden, ohne dass die Oberfläche beeinträchtigt wird.

Vakuumlöten

Löten ist ein Verfahren zum Verbinden von zwei Metallteilen mithilfe eines Lotes, das bei einer niedrigeren Temperatur schmilzt. Die Durchführung im Vakuum stellt sicher, dass das Lot sauber in die Verbindung fließt und eine außergewöhnlich starke, reine und porenfreie Verbindung entsteht, die in der Luft- und Raumfahrt sowie in medizinischen Anwendungen üblich ist.

Vakuumsintern

Sintern wandelt verdichtetes Metallpulver in ein festes, dichtes Teil um, indem es erhitzt wird, bis die Partikel verschmelzen. Ein Vakuum verhindert, dass Gase zwischen den Pulverpartikeln eingeschlossen werden, was zu einem stärkeren Endprodukt mit höherer Dichte führt.

Vakuuminduktionsschmelzen

Dieses Verfahren nutzt Induktionserwärmung, um Metalle im Vakuum zu schmelzen. Es ist unerlässlich für die Herstellung hochreiner, fortschrittlicher Legierungen, da das Vakuum verhindert, dass das geschmolzene Metall mit Sauerstoff oder Stickstoff reagiert, was Verunreinigungen verursachen würde.

Verständnis der Kompromisse

Obwohl Vakuumkammeröfen leistungsstark sind, sind sie nicht die Lösung für jede Erwärmungsanwendung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Kosten und Komplexität

Vakuumkammeröfen sind in der Anschaffung und im Betrieb erheblich teurer als ihre atmosphärischen Pendants. Sie erfordern komplexe Vakuumpumpensysteme, eine robuste Kammerkonstruktion und hochentwickelte Steuerungssysteme.

Längere Zykluszeiten

Das Evakuieren der Kammer auf ein tiefes Vakuum benötigt Zeit. Dies bedeutet, dass die Gesamtzykluszeit pro Charge oft länger ist als in einem herkömmlichen Ofen, was den Durchsatz beeinträchtigen kann.

Materialentgasung

Bestimmte Materialien können eingeschlossene Gase freisetzen oder bei niedrigem Druck und hohen Temperaturen verdampfen, ein Phänomen, das als Entgasung bekannt ist. Dies kann die Vakuumumgebung verunreinigen und die Oberflächenchemie der bearbeiteten Teile beeinflussen, was eine sorgfältige Materialauswahl und Prozesskontrolle erfordert.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung für die Verwendung eines Vakuumkammerofens sollte von den erforderlichen Endeigenschaften und der Qualität der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialeigenschaften liegt: Die Vakuumwärmebehandlung bietet eine präzise Kontrolle über Härte und Festigkeit ohne den negativen Nebeneffekt der Oberflächenoxidation.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Verbindungen mit hoher Integrität liegt: Das Vakuumlöten sorgt für außergewöhnlich saubere und starke Verbindungen, die für kritische Komponenten unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Teile aus Pulver liegt: Das Vakuumsintern ist die ideale Methode zur Herstellung dichter Komponenten, die frei von inneren Hohlräumen oder Verunreinigungen sind.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher, reiner Legierungen liegt: Das Vakuuminduktionsschmelzen ist der erforderliche Standard, um Reaktionen mit atmosphärischen Gasen während des Schmelzprozesses zu verhindern.

Letztendlich ist ein Vakuumkammerofen das definitive Werkzeug, wenn die Integrität, Reinheit und Oberflächengüte eines Materials nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Schlüsselprozess | Hauptvorteil | Ideal für |

|---|---|---|

| Vakuumwärmebehandlung | Präzise Kontrolle von Härte & Festigkeit ohne Oberflächenoxidation | Verbesserung der Materialeigenschaften (Härten, Glühen) |

| Vakuumlöten | Außergewöhnlich saubere, starke, porenfreie Verbindungen | Verbinden kritischer Komponenten (Luft- und Raumfahrt, Medizin) |

| Vakuumsintern | Stärkere Teile mit höherer Dichte aus Metallpulver | Herstellung hochreiner Teile aus Pulver |

| Vakuuminduktionsschmelzen | Hochreine, fortschrittliche Legierungen ohne Verunreinigungen | Entwicklung fortschrittlicher, reiner Legierungen |

Müssen Sie überlegene Materialreinheit und -leistung erzielen?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Vakuumkammeröfen für Wärmebehandlung, Löten, Sintern und Schmelzen. Unsere Lösungen helfen Ihnen, Komponenten mit außergewöhnlicher Integrität, Sauberkeit und Festigkeit herzustellen, frei von Oxidation und Kontamination.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Vakuumkammerofenlösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die Notwendigkeit der Verwendung eines Vakuumtrockenschranks für Metallpulver? Sicherstellung der Reinheit & Verhinderung von Oxidation

- Was ist das Funktionsprinzip eines Wärmebehandlungsofens? Ein Leitfaden zur kontrollierten Materialumwandlung

- Welche Glühanwendungen gibt es in der Industrie? Verbesserung der Materialbearbeitbarkeit und Zuverlässigkeit

- Welche Wärmeübertragung kann das Vakuum des Weltraums durchqueren? Wärmestrahlung treibt den Kosmos an

- Welche Umgebungsbedingungen bietet ein Hochleistungs-Heizofen? Leitfaden zur Hochtemperatur-Simulation durch Experten

- Wie beeinflusst ein Pyrolyse-Reaktor Kohlenstoffmaterialien für Superkondensatoren? Beherrschen der Energiespeicherung aus Biomasse

- Wie modifiziert ein Hochtemperatur-Labortiegel Li–Al-LDH während der Katalysatorvorbehandlung? Verbesserung der katalytischen Aktivität

- Warum wird ein Vakuumofen bei 80°C verwendet, um aluminiumbasierte metallorganische Gerüstvorläufer nach der Waschphase zu trocknen?