Im Kern steht CVD für Chemical Vapor Deposition (chemische Gasphasenabscheidung). Es ist ein hochkontrollierter Prozess, bei dem flüchtige chemische Vorläufer in gasförmigem Zustand auf der Oberfläche eines erhitzten Objekts – Substrat genannt – reagieren oder sich zersetzen, um einen festen, hochleistungsfähigen Dünnfilm zu bilden. Diese Methode erzeugt eine Beschichtung, die chemisch mit der Oberfläche verbunden ist, was sie außergewöhnlich haltbar macht.

Chemische Gasphasenabscheidung ist nicht wie das Streichen einer Oberfläche; es ist eher wie das Wachsen einer neuen, funktionalen Haut direkt auf einem Objekt. Durch die Verwendung reaktiver Gase und intensiver Hitze in einer Vakuumkammer erzeugt der Prozess eine extrem reine und harte Beschichtung, die zu einem integralen Bestandteil des Gegenstands selbst wird.

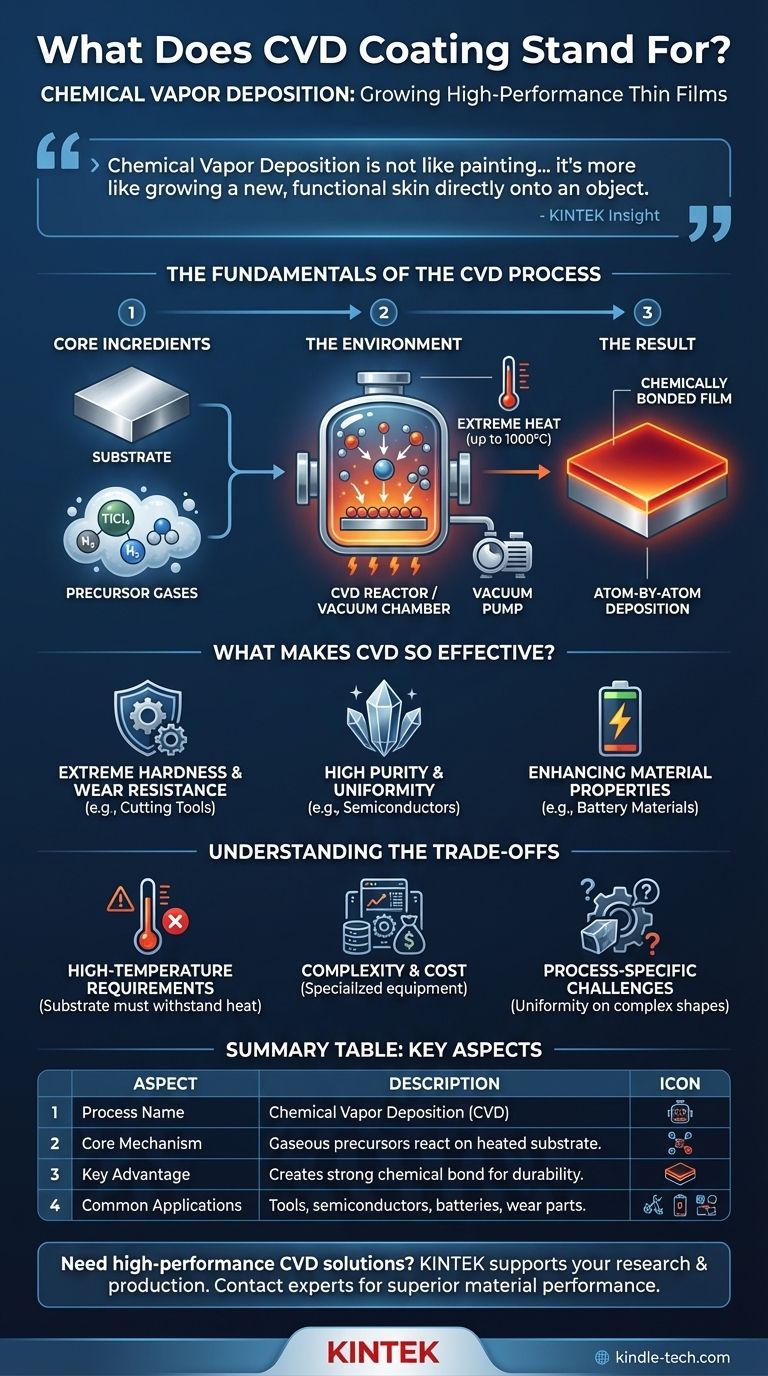

Die Grundlagen des CVD-Prozesses

Um CVD zu verstehen, ist es hilfreich, es in seine wesentlichen Bestandteile zu zerlegen: die Zutaten, die Umgebung und die Endreaktion. Dies ist ein Herstellungsprozess, der auf mikroskopischer Ebene ausgeführt wird.

Die Kernbestandteile: Substrat und Vorläufer

Ein CVD-Prozess beginnt mit zwei Schlüsselkomponenten. Die erste ist das Substrat, das ist das Objekt oder Material, das beschichtet werden soll.

Die zweite ist eine Reihe von Vorläufergasen. Dies sind flüchtige Verbindungen, die die für die endgültige Beschichtung benötigten Elemente enthalten. Um beispielsweise eine Titannitrid (TiN)-Beschichtung zu erzeugen, werden Gase wie Titantetrachlorid (TiCl₄), Stickstoff (N₂) und Wasserstoff (H₂) in die Kammer geleitet.

Die Umgebung: Extreme Hitze und Vakuum

Der gesamte Prozess findet in einem versiegelten CVD-Reaktor oder einer Kammer statt, typischerweise unter Vakuum. Das Vakuum ist entscheidend, um die Reinheit der Beschichtung zu gewährleisten, indem unerwünschte Gase entfernt werden, die eine Kontamination verursachen könnten.

Das Substrat wird dann auf sehr hohe Temperaturen erhitzt, oft bis zu 1000°C (1832°F). Diese intensive Hitze liefert die notwendige Energie, um die chemischen Reaktionen auszulösen.

Das Ergebnis: Ein chemisch gebundener Film

Sobald die Vorläufergase mit dem heißen Substrat in Kontakt kommen, reagieren oder zersetzen sie sich auf dessen Oberfläche. Diese chemische Reaktion lagert Atom für Atom einen dünnen, festen Film ab, wodurch eine dichte und gleichmäßige Schicht entsteht.

Entscheidend ist, dass diese neue Schicht chemisch mit dem Substrat verbunden ist. Sie liegt nicht nur darauf; sie ist zu einem permanenten, integrierten Bestandteil der Oberfläche geworden, was die Quelle ihrer bemerkenswerten Haltbarkeit ist.

Was macht eine CVD-Beschichtung so effektiv?

Die spezifischen Bedingungen des CVD-Prozesses verleihen den resultierenden Beschichtungen einzigartige und wertvolle Eigenschaften. Diese Attribute machen sie in anspruchsvollen Branchen von der Luft- und Raumfahrt bis zur Elektronik unverzichtbar.

Extreme Härte und Verschleißfestigkeit

Viele CVD-Beschichtungen, wie Titancarbid (TiC) und Titannitrid (TiN), sind außergewöhnlich hart und verschleißfest. Dies macht sie ideal zur Verlängerung der Lebensdauer von Schneidwerkzeugen, Bohrern und anderen industriellen Komponenten, die intensiver Reibung ausgesetzt sind.

Hohe Reinheit und Gleichmäßigkeit

Da es sich um einen Gasphasenprozess handelt, der im Vakuum durchgeführt wird, kann CVD Beschichtungen von extrem hoher Reinheit erzeugen. Die Abscheidungsmethode ermöglicht eine sehr gleichmäßige und kontrollierte Dicke über die Substratoberfläche, was für Anwendungen in Halbleitern und Optik entscheidend ist.

Verbesserung der Materialeigenschaften

CVD dient nicht nur der Erzeugung harter Oberflächen. Es ist ein vielseitiges Werkzeug zur Verbesserung der grundlegenden Materialeigenschaften. Zum Beispiel kann das Aufbringen einer dünnen Kohlenstoffschicht auf Batteriematerialien wie LiFePO₄ deren Leistungsdichte und Zyklenlebensdauer dramatisch verbessern.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD keine Universallösung. Seine anspruchsvolle Natur schafft spezifische Einschränkungen und Kompromisse, die berücksichtigt werden müssen.

Anforderungen an hohe Temperaturen

Die primäre Einschränkung von CVD ist die extreme Hitze. Das Substratmaterial muss den hohen Reaktionstemperaturen standhalten können, ohne zu schmelzen, sich zu verformen oder seine wesentlichen Eigenschaften zu verlieren. Dies macht CVD für viele Kunststoffe, niedrigschmelzende Metalle und hitzeempfindliche Komponenten ungeeignet.

Komplexität und Kosten

CVD erfordert spezielle Ausrüstung, einschließlich Vakuumkammern, präziser Gasversorgungssysteme und Hochleistungsheizelementen. Die Notwendigkeit, flüchtige und manchmal gefährliche Vorläufergase sicher zu handhaben, erhöht die betriebliche Komplexität und die Kosten, wodurch es ein teurerer Prozess ist als einfachere Beschichtungsmethoden.

Prozessspezifische Herausforderungen

Die Natur der Gasphasenreaktion bedeutet, dass das Erreichen einer perfekt gleichmäßigen Beschichtung auf hochkomplexen Formen mit internen Kanälen oder verborgenen Oberflächen eine Herausforderung sein kann. Der Prozess muss für jede spezifische Teilegeometrie sorgfältig abgestimmt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Beschichtungsverfahrens hängt vollständig von den Leistungsanforderungen und der Beschaffenheit des zu beschichtenden Bauteils ab. CVD ist ein Spezialwerkzeug für hochwertige Anwendungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: CVD ist ein Industriestandard für Teile, die hohe Temperaturen vertragen, wie z.B. Metallschneidwerkzeuge und Industriewerkzeuge.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines hochreinen, funktionalen Films liegt: CVD ist unerlässlich in der Halbleiterfertigung und fortgeschrittenen Energieanwendungen wie Batterien und Solarzellen.

- Wenn Ihr Hauptaugenmerk auf absoluter Haftung und Integration liegt: Die durch CVD gebildete chemische Bindung ist den meisten mechanischen Beschichtungsverfahren überlegen, was sie ideal macht, wenn eine Delamination nicht toleriert werden kann.

Letztendlich ist die chemische Gasphasenabscheidung eine grundlegende Technologie zur Entwicklung von Materialien mit Eigenschaften, die in ihrer ursprünglichen Form unerreichbar sind.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozessname | Chemische Gasphasenabscheidung (CVD) |

| Kernmechanismus | Gasförmige Vorläufer reagieren auf einem erhitzten Substrat, um einen festen Film zu bilden. |

| Hauptvorteil | Erzeugt eine starke chemische Bindung mit dem Substrat für außergewöhnliche Haltbarkeit. |

| Häufige Anwendungen | Schneidwerkzeuge, Halbleiter, Batterien und verschleißfeste Komponenten. |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihre Laborausrüstung oder Komponenten? Der CVD-Prozess kann die extreme Härte, Reinheit und Haftung bieten, die Ihre Forschung oder Produktion erfordert. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien zur Unterstützung Ihrer Beschichtungs- und Materialwissenschaftsbedürfnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, eine überragende Materialleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist ein Vorteil des Sputterns gegenüber älteren Vakuumabscheidungsverfahren? Überlegene Kontrolle für komplexe Materialschichten

- Was ist die Magnetronsputtertechnik? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile der Aufrechterhaltung eines niedrigen Reaktionsdrucks (2000 Pa) für BDD-Filme? Präzisionskeimbildung freischalten

- Was ist die Temperatur eines thermischen CVD-Verfahrens? Schlüsselbereiche für die Abscheidung hochwertiger Filme

- Wie funktioniert eine HDP-CVD-Reaktionskammer? Master Dual-RF-Steuerung für überlegene Lückenfüllung

- Was ist ALD für Halbleiterprozesse? Der Schlüssel zu atomarer Präzision in der Chipherstellung

- Wie unterscheidet sich Magnetron-Sputtern von anderen Methoden? Erzielen Sie hochwertige Dünnschichten mit hoher Geschwindigkeit

- Was ist der LPCVD-Prozess? Hochreine, gleichmäßige Dünnschichtabscheidung meistern