Im Ingenieurwesen und in der Fertigung steht PVD für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). Es ist eine Familie fortschrittlicher Vakuumbeschichtungsverfahren, die verwendet werden, um einen außergewöhnlich dünnen, aber hochbeständigen Film auf die Oberfläche einer Komponente aufzubringen, wodurch deren Eigenschaften grundlegend verbessert werden, ohne die zugrunde liegende Struktur zu verändern.

Die physikalische Gasphasenabscheidung ist nicht nur eine Beschichtung; sie ist eine Oberflächentechnik. Sie verwandelt ein Standardmaterial in eine Hochleistungsversion, indem sie eine neue, funktionale Oberfläche auf nahezu atomarer Ebene mit ihm verbindet.

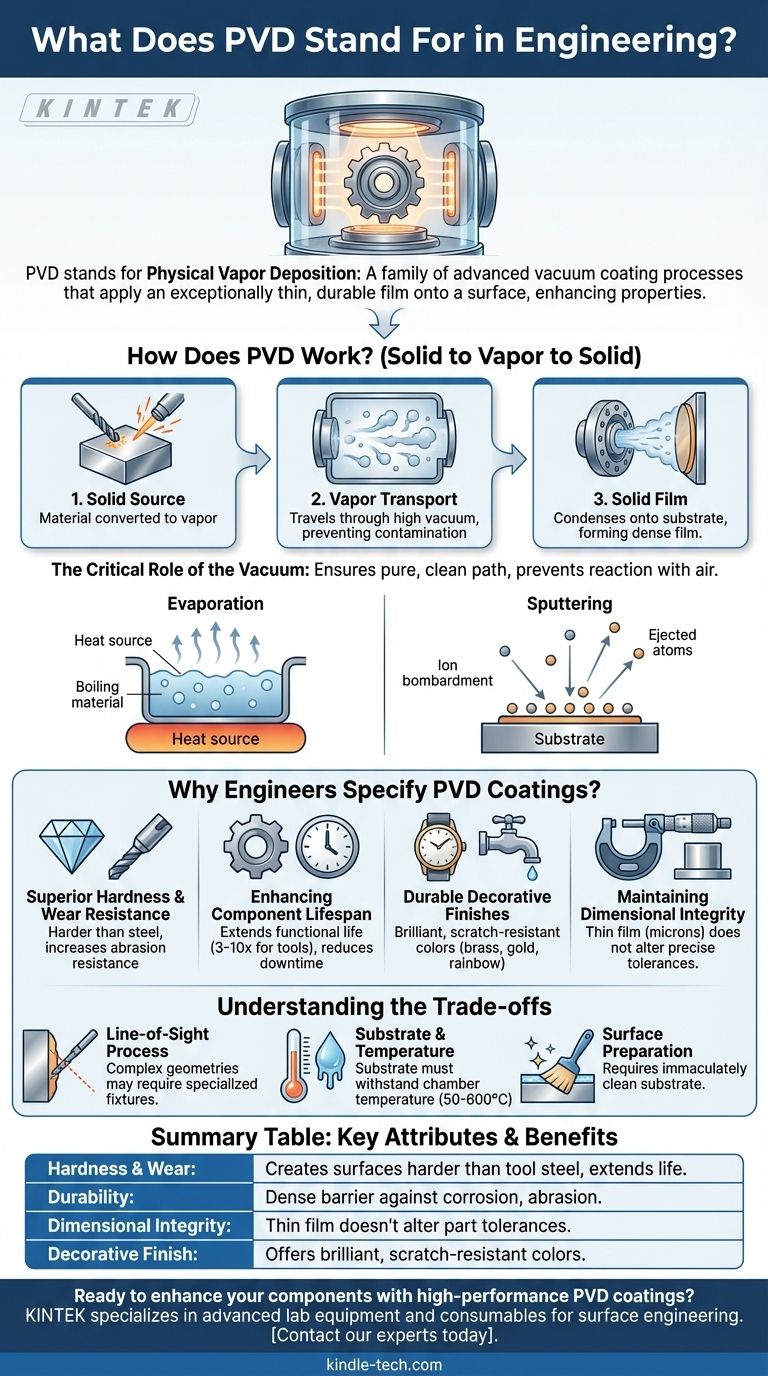

Wie funktioniert die physikalische Gasphasenabscheidung?

Um zu verstehen, warum PVD so effektiv ist, müssen Sie zunächst ihre grundlegenden Prinzipien verstehen. Der gesamte Prozess findet in einer Hochvakuumkammer statt, was ein kritisches Element ist.

Das Kernprinzip: Fest zu Dampf zu Fest

Im Kern umfasst PVD drei Schritte. Zuerst wird ein festes Ausgangsmaterial (wie Titan, Chrom oder Aluminium) in einen Dampf umgewandelt. Zweitens bewegt sich dieser Dampf durch die Vakuumkammer. Drittens kondensiert er auf den Zielkomponenten und bildet einen dünnen, dichten und fest haftenden Film.

Die entscheidende Rolle des Vakuums

Der Prozess muss im Vakuum stattfinden, um zu verhindern, dass das verdampfte Beschichtungsmaterial mit Luft reagiert. Wären Sauerstoff- oder Stickstoffpartikel vorhanden, würden sie den Film verunreinigen und seine Integrität und Haftung beeinträchtigen. Das Vakuum gewährleistet einen reinen, sauberen Weg von der Quelle zum Substrat.

Zwei primäre Methoden: Verdampfung und Sputtern

Obwohl es viele Variationen gibt, fallen die meisten PVD-Prozesse in zwei Hauptkategorien.

Verdampfung nutzt Wärme, um das Ausgangsmaterial zu „kochen“, bis es verdampft. Sputtern verwendet einen anderen Ansatz, indem es das Ausgangsmaterial mit hochenergetischen Ionen bombardiert, die Atome wie mikroskopische Billardkugeln von der Oberfläche stoßen.

Warum spezifizieren Ingenieure PVD-Beschichtungen?

Ingenieure wählen PVD nicht um ihrer selbst willen, sondern wegen der spezifischen, hochwertigen Probleme, die es löst. Die resultierenden Beschichtungen bieten Vorteile, die mit anderen Methoden wie Lackierung oder traditioneller Galvanisierung schwierig oder unmöglich zu erreichen sind.

Erschließung überlegener Härte und Verschleißfestigkeit

PVD-Beschichtungen wie Titannitrid (TiN) oder Chromnitrid (CrN) sind extrem hart – oft härter als das Stahlsubstrat, auf das sie aufgetragen werden. Dies erhöht die Beständigkeit eines Bauteils gegen Abrieb, Erosion und Fressen dramatisch und macht es ideal für Schneidwerkzeuge, Formen und Lager.

Verlängerung der Lebensdauer von Bauteilen

Durch die Schaffung einer dauerhaften Barriere gegen Verschleiß und Korrosion können PVD-Beschichtungen die funktionale Lebensdauer eines Teils erheblich verlängern. Ein PVD-beschichteter Bohrer kann beispielsweise drei- bis zehnmal länger halten als ein unbeschichteter, wodurch Ausfallzeiten und Ersatzkosten reduziert werden.

Erzielung dauerhafter dekorativer Oberflächen

PVD wird auch verwendet, um brillante, dauerhafte dekorative Oberflächen zu erzeugen. Da der Film so widerstandsfähig ist, bietet er Farben (von Messing- und Goldtönen bis hin zu Schwarz, Blau und Regenbogeneffekten), die wesentlich widerstandsfähiger gegen Kratzer und Ausbleichen sind als Farbe oder herkömmliche Beschichtungen. Dies sieht man bei hochwertigen Uhren, Armaturen und Architekturbeschlägen.

Aufrechterhaltung der Maßhaltigkeit

Die Filme sind unglaublich dünn, typischerweise nur wenige Mikrometer (Tausendstel Millimeter). Das bedeutet, dass der Beschichtungsprozess vernachlässigbares Material hinzufügt und die präzisen Abmessungen oder Toleranzen des zugrunde liegenden Teils nicht verändert, ein entscheidender Faktor für hochpräzise Komponenten wie Motorteile oder medizinische Implantate.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist PVD keine Universallösung. Ein effektiver technischer Berater muss auch seine Einschränkungen berücksichtigen, um eine fundierte Entscheidung zu treffen.

Es ist ein Sichtlinienprozess

Das verdampfte Material bewegt sich relativ geradlinig von der Quelle zum Substrat. Das bedeutet, dass jede Oberfläche, die „versteckt“ oder blockiert ist – wie das Innere eines langen, schmalen Rohrs – keine gleichmäßige Beschichtung erhält. Komplexe Teile erfordern oft spezielle Vorrichtungen und Rotation, um eine gleichmäßige Abdeckung zu gewährleisten.

Substrat- und Temperaturüberlegungen

PVD-Prozesse erzeugen Wärme, und das Substrat muss der Kammertemperatur standhalten können, die je nach spezifischer Methode und Beschichtung von 50 °C bis über 600 °C reichen kann. Dies macht es für viele Kunststoffe mit niedrigem Schmelzpunkt ungeeignet und erfordert ein sorgfältiges Management bei temperaturempfindlichen Metallen.

Oberflächenvorbereitung ist von größter Bedeutung

Der Erfolg von PVD hängt vollständig von der Sauberkeit des Substrats ab. Die Bauteiloberfläche muss makellos sauber sein, frei von Ölen, Oxiden und anderen Verunreinigungen. Dies erfordert oft einen mehrstufigen, intensiven Reinigungsprozess, der Kosten und Komplexität in den Fertigungsablauf einbringt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Oberflächenbehandlung erfordert ein klares Verständnis Ihres Hauptziels. PVD ist eine leistungsorientierte Wahl, keine kostengünstige Alternative.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Werkzeuglebensdauer liegt: PVD ist eine ausgezeichnete Wahl für Schneidwerkzeuge, Umformwerkzeuge und hochverschleißfeste Komponenten, bei denen die Leistung die Kosten rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit in einer anspruchsvollen Umgebung liegt: Die dichte, porenfreie Natur von PVD-Beschichtungen bietet eine inerte Barriere, die viele andere Beschichtungsarten deutlich übertreffen kann.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften, hochwertigen dekorativen Oberfläche liegt: PVD bietet eine breite Palette von Farben mit wesentlich höherer Kratzfestigkeit und Langlebigkeit als Farbe oder einfache Beschichtungen.

- Wenn Ihr Bauteil komplexe interne Geometrien aufweist: Bewerten Sie sorgfältig die Sichtlinienbeschränkung und ziehen Sie alternative Verfahren wie Chemical Vapor Deposition (CVD) oder chemische Nickelbeschichtung in Betracht.

Letztendlich befähigt Sie das Verständnis von PVD, die Oberflächeneigenschaften einer Komponente strategisch zu verbessern, ohne ihre strukturelle Integrität zu beeinträchtigen.

Zusammenfassungstabelle:

| Schlüsselattribut | Vorteil der PVD-Beschichtung |

|---|---|

| Härte & Verschleiß | Erzeugt Oberflächen, die härter als Werkzeugstahl sind und die Lebensdauer von Bauteilen um das 3- bis 10-fache verlängern. |

| Haltbarkeit | Bietet eine dichte, porenfreie Barriere gegen Korrosion, Abrieb und Ausbleichen. |

| Maßhaltigkeit | Trägt einen dünnen Film (wenige Mikrometer) auf, der die Teiletoleranzen nicht verändert. |

| Dekorative Oberfläche | Bietet brillante, kratzfeste Farben für hochwertige Anwendungen. |

Bereit, Ihre Komponenten mit hochleistungsfähigen PVD-Beschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unsere Lösungen helfen Ihnen, überlegene Verschleißfestigkeit, eine verlängerte Lebensdauer der Teile und dauerhafte dekorative Oberflächen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Technologie Ihre spezifischen Labor- und Fertigungsanforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Automatische Vakuum-Heißpresse mit Touchscreen

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

Andere fragen auch

- Was sind die Auswirkungen des Magnetronsputterns? Erzielen Sie hochwertige, langlebige Dünnschichten für Ihr Labor

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor

- Wie viele Arten des Sputterns gibt es? Ein Leitfaden zu DC-, HF- und fortschrittlichen Techniken

- Was ist die HF-Frequenz für das Sputtern? Der Standard für isolierende Materialien entschlüsselt