Im Geschäftskontext bezieht sich Sputtern auf einen hochentwickelten Herstellungsprozess und nicht auf einen Zustand des wirtschaftlichen Niedergangs. Es handelt sich um eine Form der physikalischen Gasphasenabscheidung (PVD), die verwendet wird, um extrem dünne, hochleistungsfähige Beschichtungen auf die Oberfläche eines Produkts aufzubringen. Dieser Prozess arbeitet auf atomarer Ebene, um die Haltbarkeit, Funktionalität oder das Aussehen eines Produkts zu verbessern.

Sputtern ist nicht nur ein Produktionsschritt; es ist eine strategische technologische Fähigkeit. Für ein Unternehmen stellt es eine Investition in die Schaffung fortschrittlicher Produkte mit überlegener Leistung dar, die dem Unternehmen einen erheblichen Wettbewerbsvorteil in High-Tech-Branchen wie Elektronik, Optik und Medizintechnik verschafft.

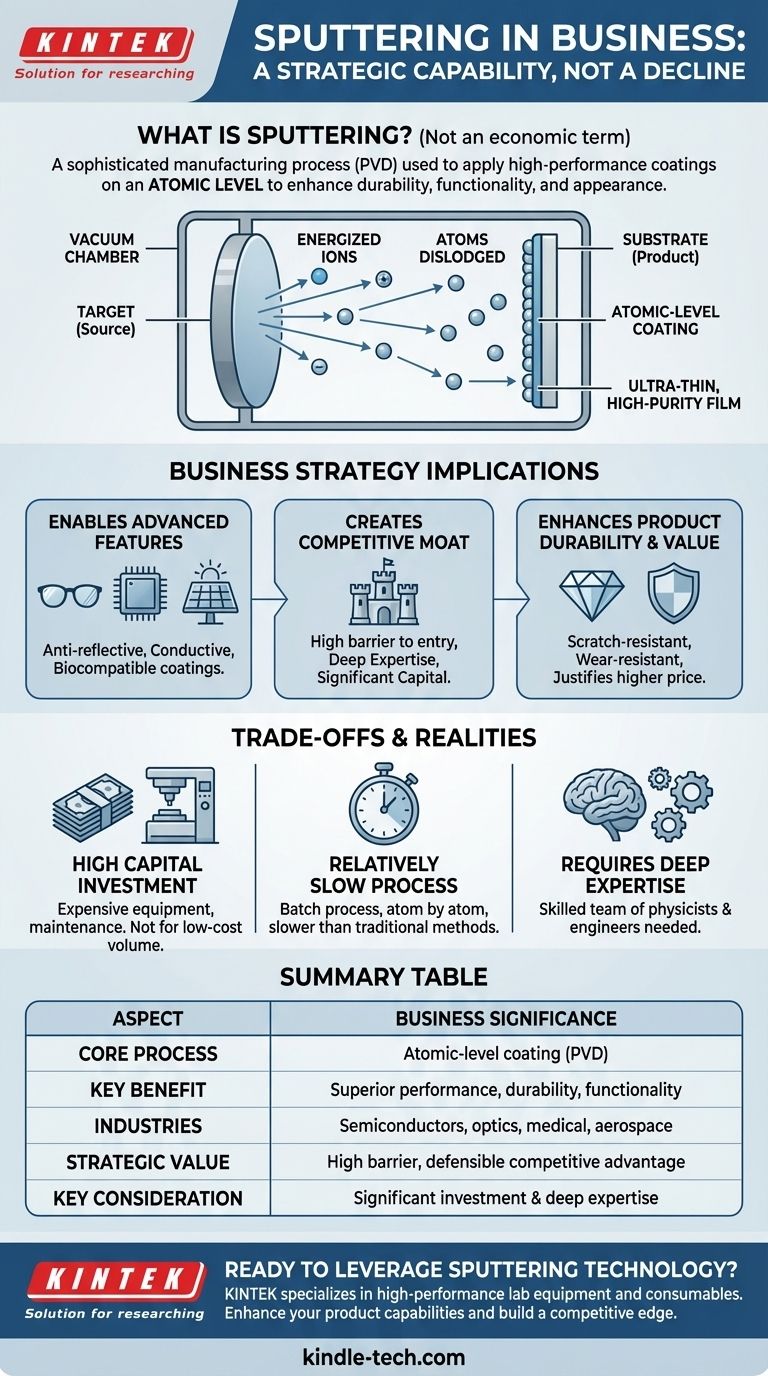

Was ist Sputtern? Von der Physik zum Produkt

Um seine geschäftlichen Auswirkungen zu verstehen, benötigen Sie zunächst ein klares, nicht-technisches Bild des Prozesses selbst. Sputtern ist eine hochkontrollierte Technik, die in einer Vakuumkammer stattfindet.

Das Kernkonzept: Beschichtung auf atomarer Ebene

Stellen Sie sich Sputtern als eine Form des Sandstrahlens auf atomarer Ebene vor, bei dem das Ziel das Beschichten und nicht das Abtragen ist. In einem Vakuum werden energiereiche Partikel (Ionen) auf ein Ausgangsmaterial, das sogenannte Target, geschossen. Dieser Aufprall ist so stark, dass er einzelne Atome oder Moleküle vom Target löst.

Diese gelösten Atome bewegen sich dann geradlinig und lagern sich auf der Oberfläche des Produkts (dem Substrat) ab, wobei Schicht für Schicht Atom für Atom aufgebaut wird.

Das Ergebnis: Ein ultradünner, hochreiner Film

Das Ergebnis dieses Prozesses ist ein unglaublich dünner, gleichmäßiger und hochreiner Film. Da er Atom für Atom aufgebaut wird, haftet die Beschichtung perfekt am Substrat und kann Eigenschaften bieten, die das Ausgangsmaterial allein nicht besitzt.

Die Vielseitigkeit: Fast alles beschichten

Ein wesentlicher Vorteil des Sputterns ist seine Vielseitigkeit. Im Gegensatz zu einigen anderen Verfahren kann es verwendet werden, um eine Vielzahl von Materialien abzuscheiden, darunter Metalle, Legierungen, Keramiken und andere Isolatoren. Dies ermöglicht Unternehmen, leitfähige, reflektierende oder extrem harte Beschichtungen auf verschiedene Materialien wie Glas, Kunststoff, Metall und Halbleiter aufzubringen.

Warum Sputtern für die Geschäftsstrategie wichtig ist

Die Entscheidung eines Unternehmens, Sputtertechnologie einzusetzen oder in diese zu investieren, hat erhebliche strategische Auswirkungen. Sie ist oft ein Zeichen für eine Verlagerung hin zu höherwertigen, besser verteidigungsfähigen Produktlinien.

Ermöglichen fortschrittlicher Produktmerkmale

Sputtern ist die grundlegende Technologie hinter unzähligen modernen Produkten. Es wird beispielsweise verwendet, um Antireflexionsbeschichtungen auf Brillen und Kameralinsen, leitfähige Schichten in Halbleiterchips und Solarmodulen sowie biokompatible Beschichtungen auf medizinischen Implantaten herzustellen.

Schaffung eines Wettbewerbsvorteils

Sputteranlagen erfordern erhebliche Kapitalinvestitionen und tiefgreifendes technisches Fachwissen für den Betrieb. Diese hohe Eintrittsbarriere bedeutet, dass Unternehmen mit etablierten Sputterfähigkeiten einen starken Wettbewerbsvorteil haben, der für Konkurrenten schwer und teuer zu replizieren ist.

Verbesserung der Produkthaltbarkeit und des Werts

Gesputterte Beschichtungen können die Lebensdauer und den wahrgenommenen Wert eines Produkts drastisch erhöhen. Dünne Schichten aus Materialien wie Titannitrid oder diamantähnlichem Kohlenstoff erzeugen Oberflächen, die außergewöhnlich widerstandsfähig gegen Kratzer, Verschleiß und Korrosion sind und einen höheren Preis rechtfertigen.

Die Kompromisse und Geschäftsrealitäten verstehen

Obwohl leistungsstark, ist Sputtern keine Universallösung. Sein strategischer Wert wird durch erhebliche Betriebskosten und Komplexitäten ausgeglichen.

Hohe Kapitalinvestitionen

Sputteranlagen sind teuer in der Anschaffung, Installation und Wartung. Es ist keine Technologie für die kostengünstige Massenproduktion, sondern vielmehr für Anwendungen, bei denen die Leistung die Kosten rechtfertigt.

Ein relativ langsamer Prozess

Da es im Vakuum arbeitet und Material Atom für Atom abscheidet, ist Sputtern ein Batch-Prozess, der langsamer ist als herkömmliche Beschichtungsverfahren wie Lackieren oder Galvanisieren. Dies wirkt sich auf den Produktionsdurchsatz und die Kosten pro Einheit aus.

Anforderung an tiefgreifendes Fachwissen

Die erfolgreiche Entwicklung und Durchführung eines Sputterprozesses erfordert ein Team hochqualifizierter Physiker und Ingenieure. Es handelt sich um eine wissensintensive Fähigkeit, was die Talentakquise und -bindung zu einem kritischen Erfolgsfaktor macht.

Wie man Sputtern im Geschäftskontext bewertet

Wenn Sie den Begriff "Sputtern" in einem Unternehmensbericht oder einer Investitionsanalyse sehen, hängt seine Bedeutung vollständig vom Kontext ab.

- Wenn ein Unternehmen in Sputterfähigkeiten investiert: Dies signalisiert eine strategische Verlagerung hin zur Produktion margenstärkerer, technologisch fortschrittlicher Produkte und zum Aufbau einer verteidigungsfähigen Marktposition.

- Wenn ein Unternehmen ein Lieferant von Sputtertargets oder -anlagen ist: Dies kennzeichnet es als kritischen Akteur in der High-Tech-Lieferkette für Branchen wie Halbleiter, Luft- und Raumfahrt sowie Optik.

- Wenn ein Hauptmerkmal eines Produkts auf einer gesputterten Beschichtung beruht: Dies bedeutet, dass sein Kernwert an einen komplexen und teuren Herstellungsprozess gebunden ist, was sowohl eine Stärke (schwer zu kopieren) als auch ein potenzielles Risiko (Prozessempfindlichkeit, Abhängigkeit von der Lieferkette) darstellt.

Letztendlich ermöglicht das Verständnis des Sputterns, über die Oberfläche eines Produkts hinauszusehen und die tiefgreifende technologische Investition zu erkennen, die seinen Wettbewerbswert antreibt.

Zusammenfassungstabelle:

| Aspekt | Geschäftliche Bedeutung |

|---|---|

| Kernprozess | Beschichtung auf atomarer Ebene mittels physikalischer Gasphasenabscheidung (PVD) |

| Hauptnutzen | Schafft überlegene Produktleistung, Haltbarkeit und Funktionalität |

| Branchen | Halbleiter, Elektronik, Medizintechnik, Optik, Luft- und Raumfahrt |

| Strategischer Wert | Hohe Eintrittsbarriere schafft einen verteidigungsfähigen Wettbewerbsvorteil |

| Wichtige Überlegung | Erfordert erhebliche Kapitalinvestitionen und tiefgreifendes technisches Fachwissen |

Bereit, die Sputtertechnologie für Ihre Produkte zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Sputtertargets und Abscheidesystemen. Unser Fachwissen hilft Unternehmen in der Halbleiter-, Medizin- und Optikbranche, ihre Produktfähigkeiten zu verbessern und einen Wettbewerbsvorteil aufzubauen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Herstellungsprozess voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist die Wartung von Laborgeräten? Gewährleistung der Datenintegrität und Verlängerung der Lebensdauer der Geräte

- Welche Vorsichtsmaßnahmen müssen beachtet werden, um die Genauigkeit bei der Bestimmung des Schmelzpunktes zu gewährleisten? Meistern Sie die präzise Probenanalyse

- Was sind die Nachteile eines Schraubenkompressors? Wichtige Kompromisse, die Sie vor dem Kauf berücksichtigen sollten

- Warum wird Argon beim Magnetron-Sputtern verwendet? Entdecken Sie das Geheimnis effizienter, hochwertiger Dünnschichten

- Welche Auswirkung hat die Leistung beim Sputtern? Steuerung der Abscheidungsgeschwindigkeit und Filmqualität

- Was ist die Bedeutung einer Abkühlrate von 1°C/min für Legierungsexperimente? Spannungen mindern & SEM-Daten-Genauigkeit sicherstellen

- Warum wird ein Blast-Trockenschrank mit großer Kapazität für EGS-Experimente benötigt? Nachbildung tiefer geothermischer Bedingungen

- Was sind die Vorsichtsmaßnahmen bei der Wärmebehandlung von Stahl? Beherrschen Sie Temperatur, Zeit und Abkühlung für den Erfolg