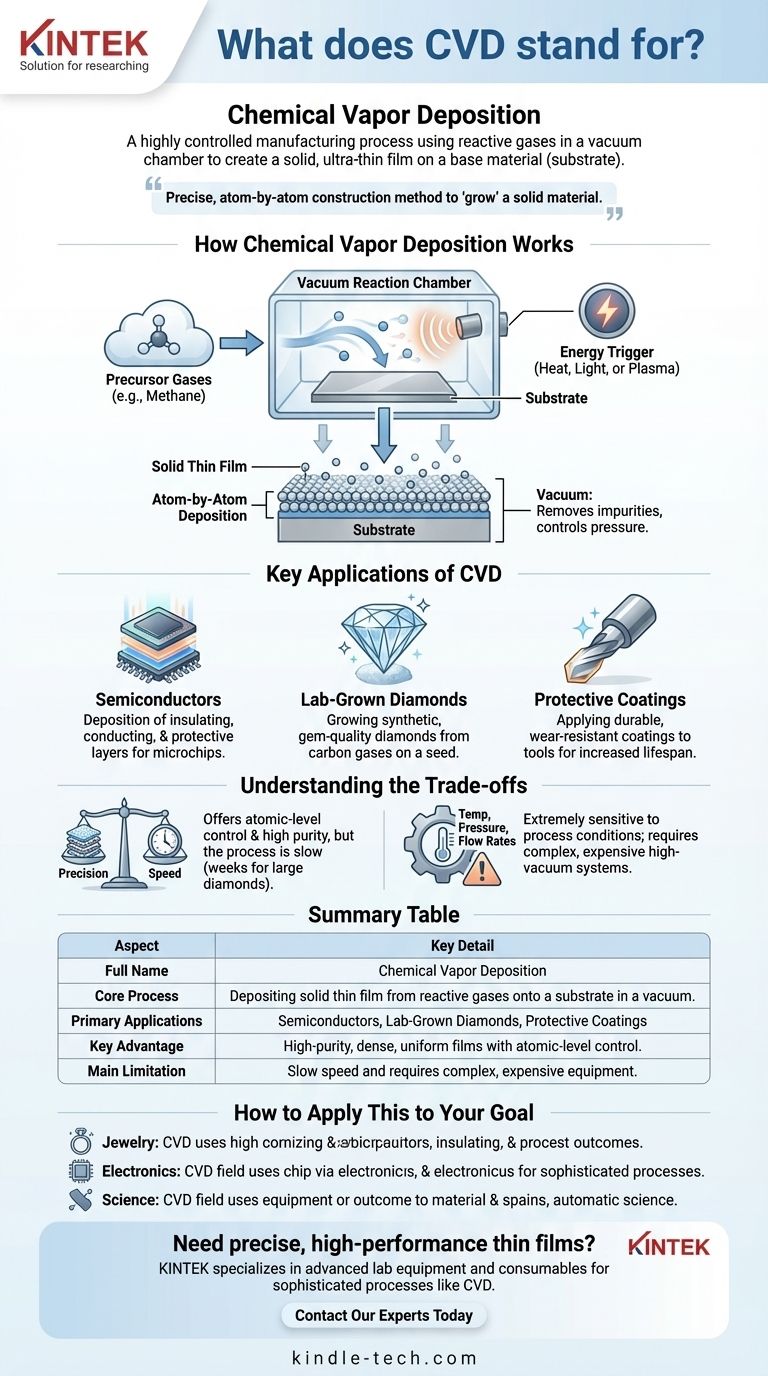

Kurz gesagt, CVD steht für Chemical Vapor Deposition (Chemische Gasphasenabscheidung). Es ist ein hochkontrollierter Herstellungsprozess, bei dem reaktive Gase in einer Vakuumkammer verwendet werden, um einen festen, ultradünnen Film auf der Oberfläche eines Basismaterials, bekannt als Substrat, zu erzeugen. Diese Technik ist grundlegend für die moderne Technologie und ermöglicht die Herstellung von allem, von im Labor gezüchteten Diamanten bis hin zu den komplexen Schichten in einem Mikrochip.

Die chemische Gasphasenabscheidung lässt sich am besten als präzise, Atom für Atom aufgebaute Konstruktionsmethode verstehen. Durch sorgfältige Kontrolle der Gaschemie, Temperatur und des Drucks ermöglicht sie Ingenieuren, ein festes Material mit spezifischen Eigenschaften direkt auf einer Unterlage zu "züchten", Schicht für Schicht.

Wie die chemische Gasphasenabscheidung funktioniert

Im Kern ist CVD ein Transformationsprozess. Es wandelt Materialien aus einem gasförmigen Zustand durch eine kontrollierte chemische Reaktion in einen hochreinen Festfilm um. Der gesamte Prozess findet in einer speziellen Anlage statt.

Das Kernprinzip: Von Gas zu Feststoff

Der Prozess beginnt mit der Einführung spezifischer Prekursor-Gase in eine Reaktionskammer. Diese Gase enthalten die chemischen Elemente, die den endgültigen Festfilm bilden werden. Um beispielsweise einen Diamanten zu erzeugen, wird ein kohlenstoffhaltiges Gas wie Methan verwendet.

Die Rolle des Substrats

In der Kammer befindet sich ein Substrat, das als Grundlage für das neue Material dient. Dies könnte ein winziger, bereits existierender Diamant-"Keim", ein Siliziumwafer für die Elektronik oder ein Stück Edelstahl sein, das eine Schutzschicht benötigt. Der abgeschiedene Film bindet direkt an dieses Substrat.

Die Reaktionskammer und das Vakuum

Der gesamte Prozess findet in einer Vakuumkammer statt. Dies ist aus zwei Gründen entscheidend: Es entfernt Luft oder Verunreinigungen, die den Film kontaminieren könnten, und es ermöglicht eine präzise Kontrolle des Drucks, der die chemische Reaktion direkt beeinflusst.

Der Energietrigger: Hitze, Licht oder Plasma

Die Gase bilden nicht von selbst einen Feststoff. Sie benötigen eine Energiequelle, um die chemische Reaktion auszulösen und sie dazu zu bringen, sich zu zersetzen und auf dem Substrat abzuscheiden. Diese Energie wird typischerweise durch hohe Hitze (oft 700 °C bis 1300 °C) geliefert, kann aber auch von Plasma oder Licht stammen. Die Verwendung von Plasma ermöglicht es, den Prozess bei viel niedrigeren Temperaturen ablaufen zu lassen, was für empfindliche elektronische Komponenten unerlässlich ist.

Schlüsselanwendungen von CVD

Die Fähigkeit, hochreine, dichte und gleichmäßige Dünnschichten zu erzeugen, macht CVD zu einer unverzichtbaren Technologie in mehreren führenden Industrien.

Herstellung von Halbleitern

CVD ist ein Eckpfeiler der Elektronikindustrie. Es wird verwendet, um die verschiedenen isolierenden, leitenden und schützenden Schichten auf Siliziumwafern abzuscheiden. Die mikroskopische Verdrahtung und die Komponenten, aus denen ein Computerprozessor besteht, werden mithilfe aufeinanderfolgender CVD-Schritte aufgebaut.

Herstellung von im Labor gezüchteten Diamanten

Eine der bekanntesten Anwendungen ist das Züchten von synthetischen Diamanten. Ein kleiner Diamantkeim wird in die Kammer gelegt und kohlenstoffreiche Gase werden eingeleitet. Mit der Zeit lagern sich Kohlenstoffatome auf dem Keim ab, kristallisieren und lassen ihn zu einem größeren, edelsteinartigen Diamanten heranwachsen, der chemisch identisch mit einem abgebauten ist.

Anbringen von Schutzbeschichtungen

CVD wird auch verwendet, um extrem harte und dauerhafte Beschichtungen auf Werkzeuge und Komponenten aufzubringen. Eine dünne Schicht eines verschleißfesten Materials kann auf ein Substrat wie Stahl oder Titan abgeschieden werden, um dessen Lebensdauer und Leistung dramatisch zu erhöhen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD ein komplexer Prozess mit spezifischen Einschränkungen, die bestimmen, wo es effektiv eingesetzt werden kann und wo nicht.

Präzision vs. Geschwindigkeit

CVD bietet eine atomare Kontrolle über die Dicke und Reinheit des Films, was zu außergewöhnlich hochwertigen Materialien führt. Diese Präzision geht jedoch auf Kosten der Geschwindigkeit. Der Abscheidungsprozess ist langsam, und das Züchten einer beträchtlichen Struktur, wie eines Einkaräters, kann Wochen dauern.

Die kritische Rolle der Parameter

Die Qualität des Endfilms ist extrem empfindlich gegenüber den Prozessbedingungen. Temperatur, Druck und Gasflussraten müssen akribisch kontrolliert werden. Eine geringfügige Abweichung kann zu Defekten in der Kristallstruktur, Verunreinigungen oder einem Film führen, der nicht richtig am Substrat haftet.

Komplexität und Kosten der Ausrüstung

CVD-Systeme sind hochentwickelt und teuer. Sie erfordern eine Hochvakuumkammer, ein präzises Gasversorgungssystem, eine stabile Energiequelle und robuste Kontrollmechanismen. Diese Komplexität bedeutet, dass der Prozess am besten für hochwertige Anwendungen geeignet ist, bei denen die Materialleistung von größter Bedeutung ist.

Wie Sie dies auf Ihr Ziel anwenden können

Das Verständnis des CVD-Kontexts ist entscheidend, um zu wissen, warum es für eine bestimmte Anwendung wichtig ist.

- Wenn Ihr Hauptaugenmerk auf der Schmuckindustrie liegt: Erkennen Sie, dass "CVD" eine spezifische, hochtechnologische Methode zur Herstellung von im Labor gezüchteten Diamanten bezeichnet, die physikalisch und chemisch identisch mit abgebauten Diamanten sind.

- Wenn Ihr Hauptaugenmerk auf Elektronik oder Halbleitern liegt: Betrachten Sie CVD als einen wesentlichen Herstellungsschritt zum Aufbau der mikroskopischen, mehrschichtigen Strukturen jedes modernen Mikrochips.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft oder Ingenieurwesen liegt: Verstehen Sie CVD als ein grundlegendes Werkzeug zur Abscheidung hochreiner, hochleistungsfähiger Dünnschichten mit präzise kontrollierten Eigenschaften.

Letztendlich ist die chemische Gasphasenabscheidung eine grundlegende Technologie für den Aufbau der fortschrittlichen Materialien, die unsere moderne Welt definieren.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Vollständiger Name | Chemische Gasphasenabscheidung (Chemical Vapor Deposition) |

| Kernprozess | Abscheidung eines festen Dünnfilms aus reaktiven Gasen auf einem Substrat in einer Vakuumkammer. |

| Primäre Anwendungen | Halbleiter, im Labor gezüchtete Diamanten, Schutzbeschichtungen |

| Hauptvorteil | Erzeugt hochreine, dichte und gleichmäßige Dünnfilme mit atomarer Kontrolle. |

| Hauptbeschränkung | Langsame Prozessgeschwindigkeit und erfordert komplexe, teure Ausrüstung. |

Benötigen Sie präzise, hochleistungsfähige Dünnfilme für Ihr Labor oder Ihren Produktionsprozess?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Lösungen für anspruchsvolle Prozesse wie die chemische Gasphasenabscheidung. Ob Sie neue Halbleiterkomponenten entwickeln, im Labor gezüchtete Materialien herstellen oder dauerhafte Beschichtungen auftragen, unsere Expertise kann Ihnen helfen, überragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihre spezifischen Laboranforderungen erfüllen und Ihre Forschungs- und Entwicklungskapazitäten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung