Grundsätzlich wirkt Druck als Beschleuniger und Verdichter im Sinterprozess. Indem er Materialpartikel physisch zusammenpresst, erhöht externer Druck die Rate, mit der Hohlräume und Poren eliminiert werden, dramatisch. Dies ermöglicht die Herstellung eines dichten, festen Teils bei niedrigeren Temperaturen und in kürzerer Zeit, als dies allein durch Wärme möglich wäre.

Während Wärme die Energie für die atomare Bindung liefert, sorgt Druck für die treibende Kraft, die einen intimen Kontakt der Partikel gewährleistet. Diese Synergie ist der Schlüssel zur Erzielung hochleistungsfähiger Materialien mit minimalen Defekten.

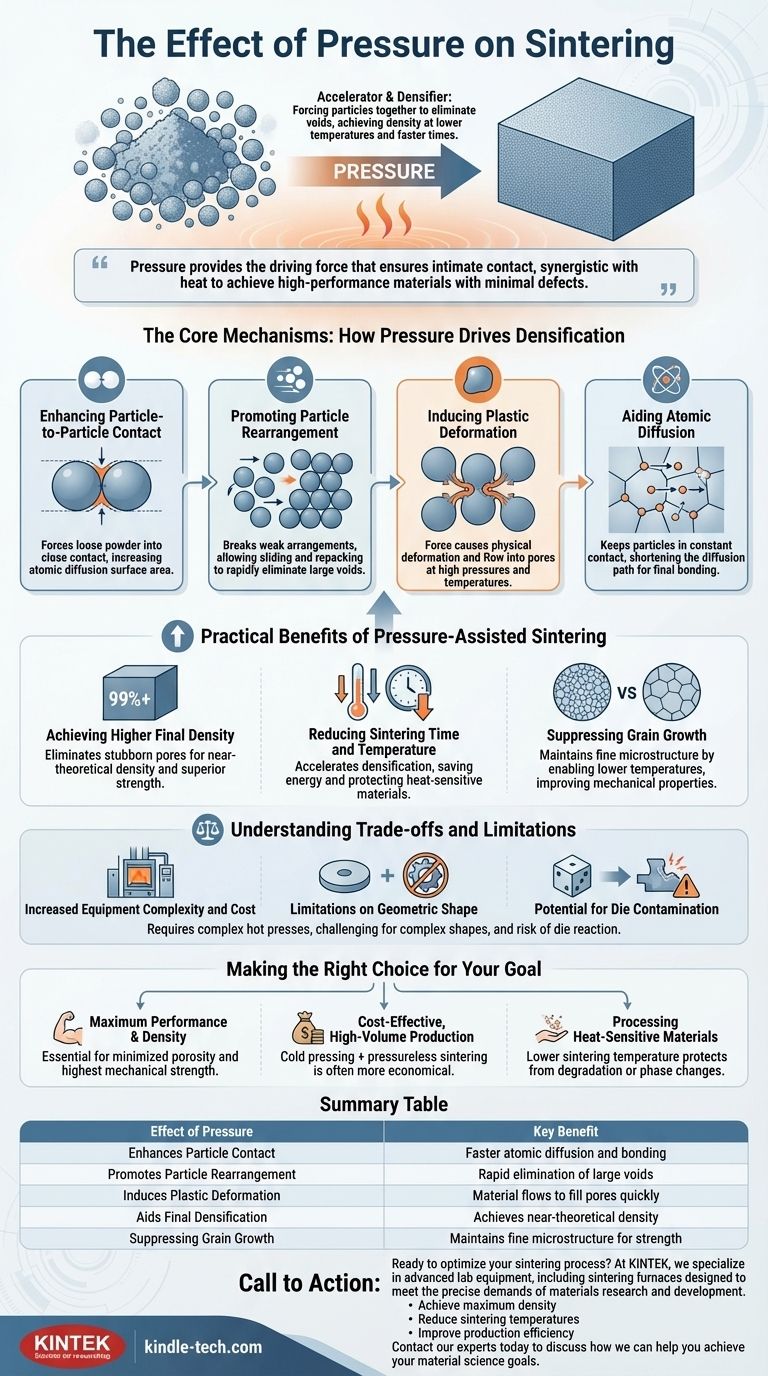

Die Kernmechanismen: Wie Druck die Verdichtung vorantreibt

Um die Wirkung von Druck zu verstehen, ist es hilfreich, ihn als eine Kraft zu betrachten, die der Wärme aktiv hilft, ihre Aufgabe effizienter zu erfüllen. Dies geschieht durch mehrere Schlüsselmechanismen, die während des Prozesses auftreten.

Verbesserung des Partikel-zu-Partikel-Kontakts

Der erste und offensichtlichste Effekt von Druck ist mechanisch. Er zwingt die losen Pulverpartikel in engen Kontakt und vergrößert so die Oberfläche, an der die atomare Bindung, bekannt als Atomdiffusion, stattfinden kann.

Ohne Druck berühren sich die Partikel nur an wenigen kleinen Punkten, wodurch Atome weitere Wege zurücklegen müssen, um die Lücken zu schließen.

Förderung der Partikelumlagerung

In den Anfangsstadien bricht Druck schwache Partikelanordnungen und Brücken auf. Dies ermöglicht es den Partikeln, zu gleiten und sich in einer viel dichteren Konfiguration neu zu packen, bevor überhaupt eine signifikante Bindung beginnt, wodurch große Hohlräume schnell eliminiert werden.

Induzierung plastischer Verformung

Bei höheren Drücken und Temperaturen wird die Kraft groß genug, um die Partikel an ihren Kontaktpunkten physisch zu verformen. Diese plastische Verformung bewirkt, dass das Material in die umgebenden Poren fließt, ein viel schnellerer Mechanismus zur Verdichtung, als sich ausschließlich auf die Atomdiffusion zu verlassen.

Unterstützung der Atomdiffusion

Letztendlich ist das Sintern abgeschlossen, wenn Atome über die Grenzen benachbarter Partikel diffundieren, wodurch die Grenze effektiv ausgelöscht und sie zu einem einzigen Korn verbunden werden. Druck unterstützt diesen Prozess, indem er die Partikel in ständigem, intimen Kontakt hält und den Diffusionsweg für die Atome verkürzt.

Die praktischen Vorteile des druckunterstützten Sinterns

Die Anwendung von Druck ist nicht nur eine theoretische Verbesserung; sie bringt greifbare Vorteile für das Endprodukt und den Herstellungsprozess selbst mit sich.

Erreichen einer höheren Enddichte

Druck ist außergewöhnlich effektiv bei der Eliminierung der letzten, hartnäckigsten Poren, die im Material eingeschlossen bleiben können. Dies ermöglicht die Herstellung von Teilen mit einer Enddichte, die viel näher am theoretischen Maximum des Materials liegt, was zu überlegener Festigkeit führt.

Reduzierung der Sinterzeit und -temperatur

Da Druck die Verdichtung so effektiv beschleunigt, kann die gleiche Zieldichte in deutlich kürzerer Zeit oder bei niedrigerer Temperatur erreicht werden. Diese Reduzierung spart Energie, erhöht den Durchsatz und kann für Materialien, die empfindlich auf hohe Hitze reagieren, entscheidend sein.

Unterdrückung des Kornwachstums

Eine häufige Nebenwirkung des Sinterprozesses bei hohen Temperaturen und langer Dauer ist das Kornwachstum, bei dem sich die inneren Kristalle des Materials vergrößern. Dies schwächt oft das Endteil. Indem Druck niedrigere Temperaturen und kürzere Zeiten ermöglicht, trägt er dazu bei, eine feinkörnige Mikrostruktur aufrechtzuerhalten, die direkt mit verbesserten mechanischen Eigenschaften wie Härte und Zähigkeit verbunden ist.

Verständnis der Kompromisse und Einschränkungen

Trotz seiner erheblichen Vorteile ist die Einbeziehung von Druck keine universelle Lösung. Sie bringt Komplexitäten und Einschränkungen mit sich, die berücksichtigt werden müssen.

Erhöhte Komplexität und Kosten der Ausrüstung

Sinteröfen, die Druck integrieren, wie z.B. eine Heißpresse, sind deutlich komplexer und teurer als einfache atmosphärische Öfen. Auch die Betriebskosten sind höher.

Einschränkungen bei der geometrischen Form

Die Anwendung von gleichmäßigem Druck ist am effektivsten bei Teilen mit einfachen Geometrien, wie Scheiben oder Blöcken. Es ist sehr schwierig, eine gleichmäßige Druckverteilung bei komplexen, dreidimensionalen Formen zu gewährleisten, was zu Verformungen oder inkonsistenter Dichte führen kann.

Potenzial für Werkzeugkontamination

Das zu sinternde Teil wird in einem Werkzeug (typischerweise Graphit oder Keramik) gehalten, das den Druck ausübt. Bei sehr hohen Temperaturen besteht die Gefahr, dass das Material des Teils mit dem Werkzeug reagiert oder daran haftet, was zu Kontaminationen oder Beschädigungen beim Entfernen führen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, Druck beim Sintern anzuwenden, hängt vollständig vom gewünschten Ergebnis für die Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Dichte liegt: Druckunterstütztes Sintern ist unerlässlich, um die Porosität zu minimieren und Teile mit der höchstmöglichen mechanischen Festigkeit herzustellen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Großserienproduktion liegt: Ein zweistufiger Prozess des Kaltpressens eines "Grünlings" gefolgt von drucklosem Sintern ist oft der wirtschaftlichste Ansatz für weniger kritische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hitzeempfindlicher Materialien liegt: Durch die Verwendung von Druck können Sie die Sintertemperatur erheblich senken, wodurch Materialien geschützt werden, die sonst degradieren oder unerwünschte Phasenänderungen erfahren könnten.

Letztendlich verwandelt die Nutzung von Druck das Sintern von einem rein wärmebasierten Prozess in ein hochkontrolliertes Ingenieurwerkzeug zur Herstellung überlegener Materialien.

Zusammenfassungstabelle:

| Wirkung des Drucks | Hauptvorteil |

|---|---|

| Verbessert den Partikelkontakt | Schnellere Atomdiffusion und Bindung |

| Fördert die Partikelumlagerung | Schnelle Eliminierung großer Hohlräume |

| Induziert plastische Verformung | Material fließt schnell in Poren |

| Unterstützt die Endverdichtung | Erreicht nahezu theoretische Dichte |

| Unterdrückt Kornwachstum | Erhält feine Mikrostruktur für Festigkeit |

Bereit, Ihren Sinterprozess zu optimieren?

Druckunterstütztes Sintern ist der Schlüssel zur Herstellung hochleistungsfähiger Materialien mit überragender Dichte und Festigkeit. Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Sinteröfen, die den präzisen Anforderungen der Materialforschung und -entwicklung gerecht werden.

Unsere Expertise kann Ihnen helfen:

- Maximale Dichte und mechanische Leistung in Ihren Proben zu erreichen.

- Sintertemperaturen zu senken, um hitzeempfindliche Materialien zu schützen.

- Die Produktionseffizienz zu verbessern mit schnelleren Zykluszeiten.

Egal, ob Sie neue Legierungen, Keramiken oder fortschrittliche Verbundwerkstoffe entwickeln, KINTEK hat die Lösungen, um die Sinteranforderungen Ihres Labors zu unterstützen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre materialwissenschaftlichen Ziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Andere fragen auch

- Was ist der Schritt-für-Schritt-Prozess zum Züchten eines Diamanten mit der HPHT-Methode? Beherrschen Sie die Synthese von im Labor gezüchteten Diamanten

- Welche Bedeutung hat ein Temperaturbereich von 1750–1900 °C beim Vakuum-Heißpressen für C-SiC-B4C-Verbundwerkstoffe? Meisterung von In-Situ-Reaktionen

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress (VHP)-Ofens zum Sintern von Zinksulfid? Optische Präzision erreichen

- Was sind die Vorteile des Warmpressens? Uniaxiales Pressen vs. HIP für überlegene Teiledichte und Leistung

- Was bewirkt eine Vakuumpresse? Erzielen Sie eine perfekte, gleichmäßige Spannkraft für Laminate & Verbundwerkstoffe

- Wie trägt das uniaxial Drucksystem eines Vakuum-Warmpress-Ofens zur Bildung von Graphitfolien/Aluminium-Verbundwerkstoffen bei?

- Was ist SPS-Verarbeitung? Entdecken Sie den Schnellweg zu dichten, feinkörnigen Materialien

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Ofens? Konsolidierung und Reinheit für VHP-Beryllium