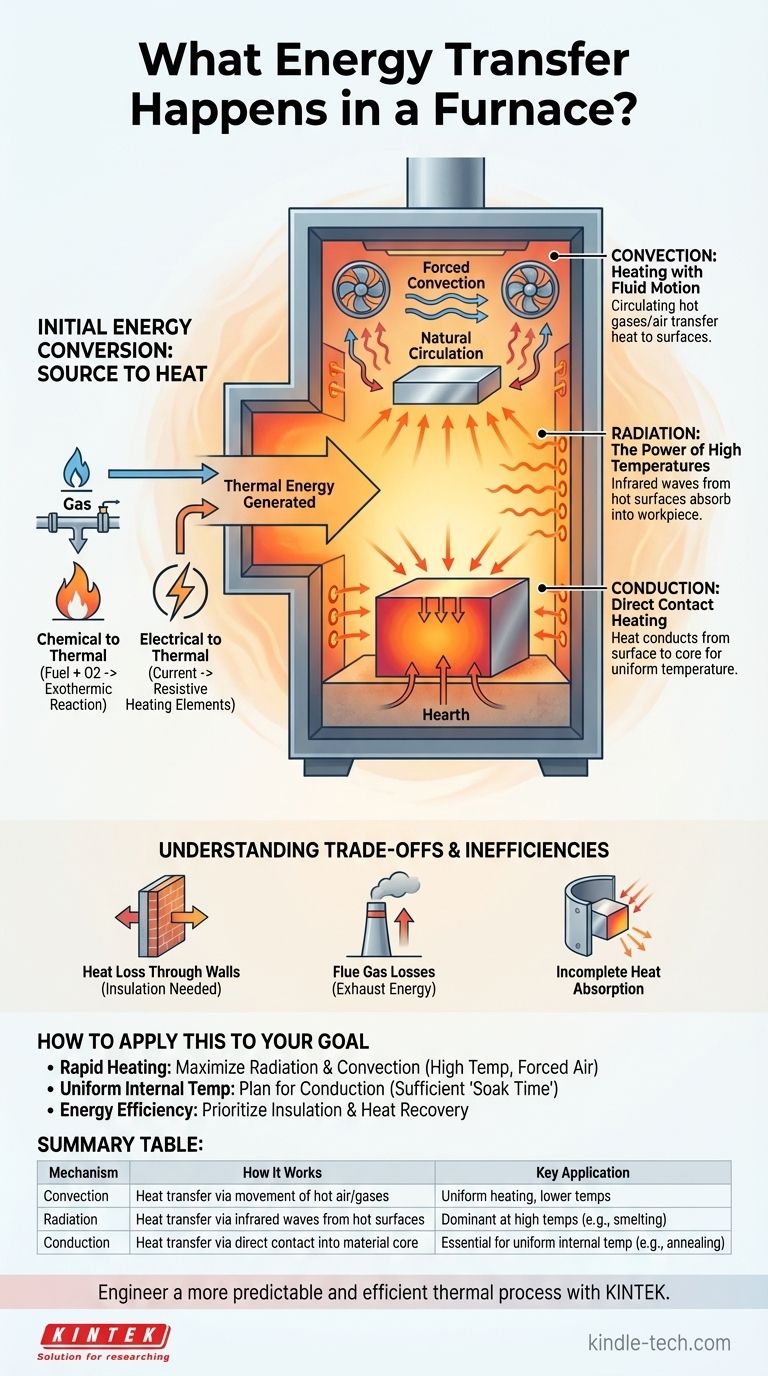

In einem Ofen beinhaltet der primäre Energietransfer die Umwandlung einer Energiequelle – typischerweise chemisch (aus Brennstoff) oder elektrisch – in thermische Energie, die dann an ein Zielmaterial abgegeben wird. Diese Wärmeabgabe erfolgt durch eine Kombination von drei grundlegenden Mechanismen: Konvektion, Wärmeleitung und Strahlung. Der spezifische Prozess, wie z. B. das Tempern oder Schmelzen, bestimmt, welcher dieser Mechanismen am wichtigsten ist.

Das Kernprinzip eines Ofens besteht nicht nur darin, Wärme zu erzeugen, sondern auch deren Übertragung zu steuern. Die Effizienz und der Erfolg jeder Ofenoperation hängen von der Kontrolle des Zusammenspiels zwischen Konvektion (Fluidbewegung), Strahlung (elektromagnetische Wellen) und Wärmeleitung (direkter Kontakt) ab, um die richtige Energiemenge zur richtigen Zeit an den richtigen Ort zu liefern.

Die anfängliche Energieumwandlung: Von der Quelle zur Wärme

Bevor die Wärme auf das Material übertragen werden kann, muss sie zunächst erzeugt werden. Dies geschieht auf eine der beiden Hauptarten.

Chemische zu thermischer Energie

In Verbrennungsofen reagieren Brennstoffe wie Erdgas, Öl oder Kohle in einer exothermen Reaktion mit Sauerstoff. Dieser chemische Prozess setzt eine enorme Energiemenge in Form von Hochtemperaturgasen und einer strahlenden Flamme frei.

Elektrische zu thermischer Energie

Elektroöfen verwenden keine Verbrennung. Stattdessen leiten sie einen hohen elektrischen Strom durch Heizelemente mit Widerstand. Der Widerstand dieser Elemente führt dazu, dass sie sich stark erhitzen und elektrische Energie direkt in thermische Energie umwandeln, die in den Ofenraum abstrahlt.

Die drei Säulen der Wärmeübertragung in einem Ofen

Sobald Wärme erzeugt ist, bewegt sie sich von der Quelle (Flamme oder Heizelement) zum Werkstück (dem erhitzten Material) durch eine Kombination der folgenden Mechanismen.

Konvektion: Erhitzen durch Fluidbewegung

Konvektion ist die Wärmeübertragung durch die Bewegung eines Fluids, in diesem Fall der heißen Luft oder der Verbrennungsgase im Ofen. Diese heißen Gase zirkulieren und übertragen thermische Energie auf die Ofenwände und die Oberfläche des erhitzten Materials.

In vielen Öfen werden Ventilatoren verwendet, um eine „erzwungene Konvektion“ zu erzeugen, die die Geschwindigkeit der Wärmeübertragung dramatisch erhöht und hilft, eine gleichmäßigere Temperaturverteilung zu gewährleisten, insbesondere bei niedrigeren Temperaturbereichen.

Strahlung: Die Kraft hoher Temperaturen

Wenn Objekte heißer werden, strahlen sie thermische Energie in Form elektromagnetischer Wellen (insbesondere Infrarotstrahlung) ab. Die intensiv heißen Ofenwände (Feuerfestmaterial) und die Heizelemente selbst werden zu starken Strahlungsquellen.

Diese abgestrahlte Energie breitet sich geradlinig aus und wird von der Oberfläche des Werkstücks absorbiert, wodurch dessen Temperatur steigt. Bei den hohen Temperaturen, die für Prozesse wie das Schmelzen erforderlich sind, ist die Strahlung oft die dominierende Form der Wärmeübertragung.

Wärmeleitung: Erhitzen durch direkten Kontakt

Wärmeleitung ist die Wärmeübertragung durch direkten physischen Kontakt. Die Wärme erreicht zuerst die Oberfläche des Materials durch Konvektion und Strahlung und leitet dann von der Oberfläche in den Kern des Materials über.

Dieser Prozess ist entscheidend für das Erreichen einer gleichmäßigen Innentemperatur, was für metallurgische Prozesse wie das Tempern unerlässlich ist. Die Geschwindigkeit der Wärmeleitung hängt von der Wärmeleitfähigkeit des Materials ab. Wärme leitet sich auch von der Ofensohle in jeden Teil des Werkstücks, der darauf aufliegt, über.

Verständnis der Kompromisse und Ineffizienzen

Keine Energieübertragung ist perfekt effizient. Zu verstehen, wo Energie verloren geht, ist der Schlüssel zur Konstruktion und zum Betrieb eines effektiven Ofens.

Wärmeverlust durch Wände

Die Ofenwände sind stark mit feuerfesten Materialien isoliert, aber ein Teil der Wärme wird immer durch sie hindurchgeleitet und über die äußere Hülle des Ofens durch Konvektion und Strahlung an die Umgebung abgegeben. Dies ist eine Hauptquelle für Energieineffizienz.

Abgasverluste

Bei Verbrennungsofen müssen die durch die Brennstoffverbrennung erzeugten heißen Gase schließlich durch einen Abzug oder Schornstein abgeführt werden. Diese Abluft transportiert eine erhebliche Menge an thermischer Energie mit sich, was einen großen und oft unvermeidlichen Energieverlust darstellt.

Unvollständige Wärmeabsorption

Nicht die gesamte von der Wärmequelle und den Wänden abgestrahlte Energie trifft auf das Werkstück. Ein Teil der Energie kann durch Öffnungen verloren gehen oder von anderen Teilen der Ofenstruktur wieder absorbiert werden, was die Gesamteffizienz der Übertragung auf das beabsichtigte Material verringert.

Wie Sie dies auf Ihr Ziel anwenden

Die Dominanz jedes Wärmeübertragungsmechanismus hängt direkt mit dem Prozess zusammen, den Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der schnellen Erhitzung einer großen Oberfläche liegt: Ihr Ziel ist es, die Strahlungs- und Konvektionswärmeübertragung zu maximieren, indem Sie bei hohen Temperaturen arbeiten und, wenn möglich, eine erzwungene Luftzirkulation nutzen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Innentemperatur liegt (wie beim Tempern): Sie müssen die Wärmeleitung planen, indem Sie eine ausreichende „Haltezeit“ bei stabiler Temperatur zulassen, damit die Wärme von der Oberfläche in den Kern eindringen kann.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Ihr Design muss eine hochwertige Isolierung priorisieren, um Wärmeleitungsverluste durch die Wände zu minimieren, und möglicherweise Wärmetauscher einbeziehen, um Energie aus den Abgasen zurückzugewinnen.

Indem Sie diese grundlegenden Energieübertragungen verstehen, gehen Sie über die bloße Verwendung eines Ofens hinaus und entwickeln einen vorhersagbaren und effizienten thermischen Prozess.

Zusammenfassungstabelle:

| Mechanismus | Funktionsweise | Schlüsselanwendung |

|---|---|---|

| Konvektion | Wärmeübertragung durch Bewegung von heißer Luft/Gasen | Gleichmäßige Erwärmung, besonders bei niedrigeren Temperaturen |

| Strahlung | Wärmeübertragung durch Infrarotwellen von heißen Oberflächen | Dominierende Methode bei hohen Temperaturen (z. B. Schmelzen) |

| Wärmeleitung | Wärmeübertragung durch direkten Kontakt in den Materialkern | Unerlässlich für gleichmäßige Innentemperatur (z. B. Tempern) |

Entwickeln Sie mit KINTEK einen besser vorhersagbaren und effizienteren thermischen Prozess.

Das Verständnis der Energieübertragung ist der erste Schritt; die effektive Anwendung ist der nächste. Ob Ihr Ziel die schnelle Oberflächenerwärmung, gleichmäßige Innentemperaturen oder die Maximierung der Energieeffizienz ist, die richtige Laborausrüstung ist entscheidend.

KINTEK ist spezialisiert auf Präzisionslaboröfen und Verbrauchsmaterialien, die Ihnen eine überlegene Kontrolle über Konvektion, Wärmeleitung und Strahlung bieten. Wir helfen Laboren, konsistente, reproduzierbare Ergebnisse zu erzielen und gleichzeitig den Energieverbrauch zu optimieren.

Sind Sie bereit, Ihren Ofenbetrieb zu optimieren? Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre spezifische Anwendung zu besprechen und die richtige Lösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielen Hochtemperatur-Vakuum- oder Atmosphärenöfen bei der Lösungsglühbehandlung von 17-4 PH-Stahl?

- Wie hoch ist die Temperatur des Lichtbogens in einem Elektrolichtbogenofen? Hitze nutzen, die heißer ist als die Sonne

- Welche kritischen Bedingungen bietet ein Labor-Elektroheizofen für den Biomasse-Co-Pyrolyse-Prozess?

- Wie hoch ist die Temperatur eines Kalzinierofens? Der Schlüssel zur Umwandlung Ihres Materials

- Wie beeinflusst der Trocknungsschritt in einem Laborofen die Qualität von Fe@C-Nanoröhren? Optimieren Sie Ihre Nanomaterial-Synthese

- Wie könnte die verstärkte Nutzung der Pyrolyse die Umwelt beeinflussen? Eine Kreislaufwirtschaft erschließen oder Umweltverschmutzung riskieren

- Welche Rolle spielt ein Hochvakuum-Hochtemperatur-Ofen bei der Lösungsglühung von rostfreiem Stahl AISI 316?

- Was ist die Hauptfunktion eines Vakuum-Heizofens? Optimierung der Synthese von hochreinem Li2O