Die endgültige Produktgröße in einer Kugelmühle wird durch ein präzises Zusammenspiel mehrerer wichtiger Betriebsparameter bestimmt. Dazu gehören die Eigenschaften der Mahlkörper (ihre Größe, Dichte und ihr Volumen), die Drehgeschwindigkeit der Mühle, die Eigenschaften des zu mahlenden Materials und die Rate, mit der Sie Material in das System zuführen. Jeder Faktor beeinflusst die Energiedynamik im Inneren der Mühle, was letztendlich der Treiber für die Größenreduzierung ist.

Die Kontrolle der endgültigen Partikelgröße bedeutet im Grunde die Steuerung der Energieübertragung. Die Größe und Dichte der Mahlkörper bestimmen die Aufprallkraft (Energie pro Kollision), während die Mühlenumdrehungszahl und die Medienbeladung die Häufigkeit dieser Kollisionen bestimmen.

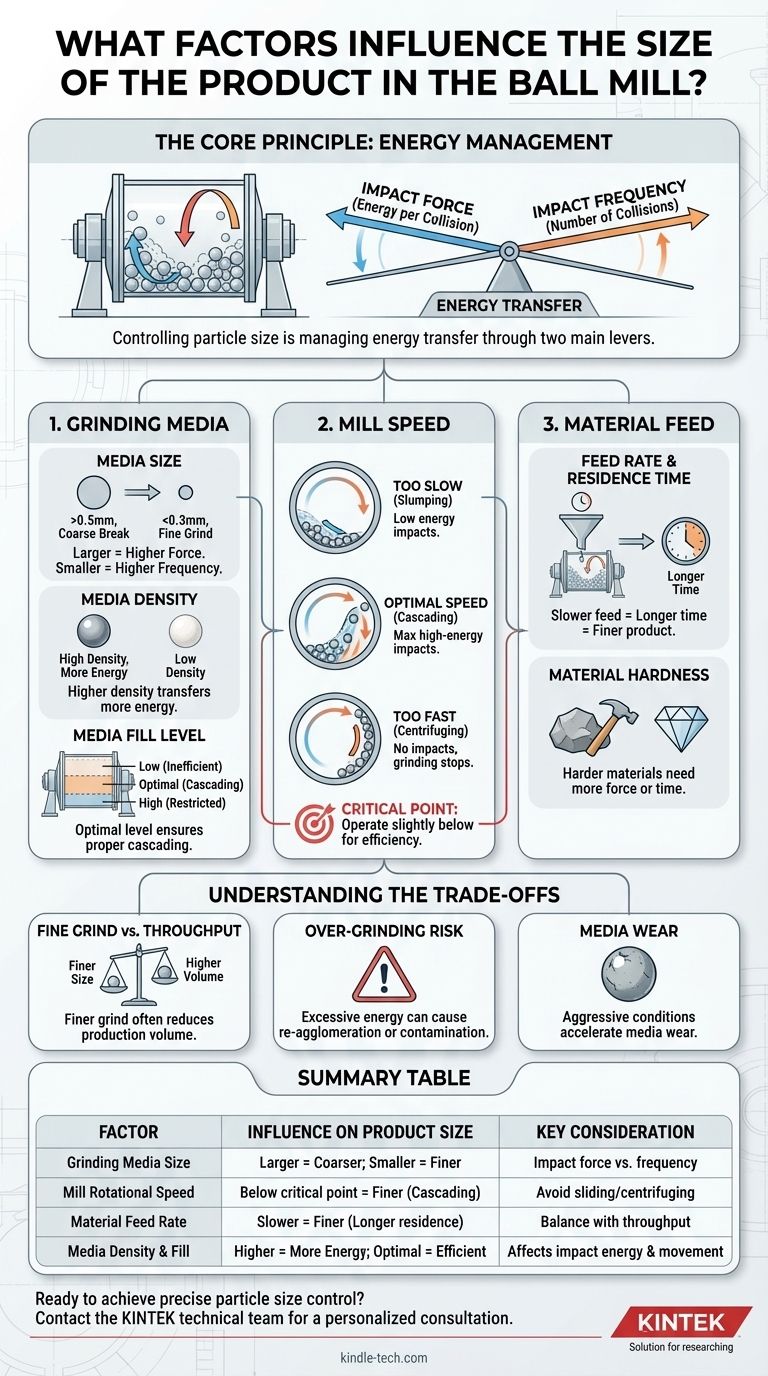

Das Kernprinzip: Energiemanagement

Das Kugelschleifen ist ein mechanischer Prozess, bei dem das Ziel darin besteht, kinetische Energie von den Mahlkörpern (den Kugeln) auf das zu verarbeitende Material zu übertragen. Je effektiver diese Energie übertragen wird, desto feiner ist das resultierende Produkt.

Stellen Sie es sich als zwei unterschiedliche Energieregler vor, an denen Sie ziehen können: Aufprallkraft und Aufprallhäufigkeit. Jede Anpassung, die Sie an den Parametern der Mühle vornehmen, ist ein Versuch, diese beiden Kräfte auszugleichen, um Ihr gewünschtes Ergebnis zu erzielen.

Schlüsselfaktoren zur Steuerung der Produktgröße

Zu verstehen, wie jede Variable die Energie im Inneren der Mühle beeinflusst, ist der Schlüssel zur Beherrschung des Prozesses. Diese Faktoren wirken nicht isoliert; sie sind stark voneinander abhängig.

Mahlkörper: Der Motor der Größenreduzierung

Die Mahlkörper sind die kritischste Komponente zur Steuerung der endgültigen Partikelgröße.

-

Medien-/Kugelgröße: Größere Medien (z. B. Kugeln >0,5 mm) erzeugen bei jeder Kollision eine höhere Aufprallkraft. Dies ist ideal für das Zerkleinern von großem, grobem Einsatzmaterial. Kleinere Medien (<0,3 mm) sorgen für eine viel höhere Kollisionsfrequenz, was effektiver ist, um bereits kleine Partikel zu ultrafeinen oder nanoskaligen Pulvern zu mahlen.

-

Mediendichte: Das Material der Medien spielt eine Rolle. Hochdichte Medien wie Stahl übertragen bei einem Aufprall deutlich mehr Energie als niedrigdichte Medien wie Keramik, selbst wenn sie die gleiche Größe haben. Härtere Einsatzmaterialien erfordern oft dichtere Medien.

-

Füllstand (Ladung) der Medien: Der Prozentsatz des Mühlenvolumens, der mit Medien gefüllt ist, ist entscheidend. Ein niedriger Füllstand führt zu zu wenigen Kollisionen, was zu ineffizientem Mahlen führt. Ein übermäßig hoher Füllstand behindert die Bewegung der Medien, verhindert deren ordnungsgemäßes Kaskadieren und reduziert die Energie jedes Aufpralls.

Mühlenumdrehungszahl: Das Finden des kritischen Punktes

Die Drehgeschwindigkeit der Mühle bestimmt das Verhalten der Mahlkörper.

-

Zu langsam: Die Medien rutschen oder „hängen“ einfach durch, was zu energiearmen Kollisionen und sehr geringer Größenreduzierung führt.

-

Zu schnell (Zentrifugieren): Die Medien werden durch die Zentrifugalkraft an die Mühlenwand gepresst. Ohne Taumeln oder Kaskadieren gibt es keine Kollisionen, und das Mahlen stoppt vollständig.

-

Optimale Geschwindigkeit: Es gibt eine „kritische Geschwindigkeit“, bei der die Medien an die Oberseite der Mühle getragen und dann herabfallen, wodurch die maximale Anzahl energiereicher Kollisionen erzeugt wird. Der Betrieb knapp unterhalb dieser kritischen Geschwindigkeit ist typischerweise die effizienteste Zone zum Mahlen.

Materialzufuhr: Verweilzeit und Härte

Die Eigenschaften des Materials, das Sie mahlen, und die Art und Weise, wie Sie es in die Mühle einführen, wirken sich direkt auf das Ergebnis aus.

-

Zuführrate: Eine langsamere Zuführrate erhöht die „Verweilzeit“ – die durchschnittliche Zeit, die ein Partikel in der Mühle verbringt. Längere Verweilzeiten setzen Partikel mehr Kollisionen aus, was zu einem feineren Endprodukt führt.

-

Materialhärte: Härtere Materialien erfordern mehr Energie zum Brechen. Um sie effektiv zu mahlen, müssen Sie möglicherweise die Aufprallkraft erhöhen, indem Sie größere oder dichtere Medien verwenden, oder die Verweilzeit verlängern, indem Sie die Zuführrate verlangsamen.

Die Abwägungen verstehen

Die Optimierung für ein Ergebnis geht fast immer zu Lasten eines anderen. Die Anerkennung dieser Kompromisse ist für die praktische Prozesskontrolle unerlässlich.

Das Dilemma zwischen feinem Mahlgut und Durchsatz

Das Erreichen einer sehr feinen Partikelgröße geht fast immer auf Kosten des Produktionsvolumens. Die Verwendung kleinerer Medien und die Verlangsamung der Zuführrate zur Erhöhung der Verweilzeit erzeugt ein feineres Pulver, reduziert jedoch drastisch die pro Stunde verarbeitete Materialmenge (Durchsatz).

Das Risiko des Übermahlens

Zu langes oder mit zu viel Energie Mahlen kann kontraproduktiv sein. Einige Materialien können beginnen, sich wieder zu agglomerieren, nachdem sie eine bestimmte Feinheit erreicht haben. Dies kann auch überschüssige Wärme erzeugen oder unerwünschte chemische Veränderungen bei empfindlichen Materialien verursachen.

Medienverschleiß und Kontamination

Aggressive Mahlbedingungen – wie hohe Geschwindigkeiten, dichte Medien und harte Materialien – beschleunigen den Verschleiß der Mahlkörper. Dieses abgenutzte Material kann Ihr Endprodukt verunreinigen, was bei Anwendungen wie Pharmazeutika oder hochreinen Keramiken ein kritisches Problem darstellt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Mahlstrategie sollte von Ihrem Endziel bestimmt werden. Es gibt nicht die eine „beste“ Einrichtung; es gibt nur die beste Einrichtung für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf dem Zerkleinern von grobem, hartem Material liegt: Verwenden Sie größere, dichtere Mahlkörper (wie Stahl), um die Aufprallkraft zu maximieren und die anfänglichen Partikel zu brechen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr feiner oder nanoskaliger Pulver liegt: Verwenden Sie kleinere Medien, um die Aufprallhäufigkeit zu erhöhen, und arbeiten Sie mit einer niedrigeren Zuführrate, um die Partikelverweilzeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für ein Schüttgutprodukt liegt: Sie müssen wahrscheinlich eine gröbere Endmahlung akzeptieren und die Mühlenumdrehungszahl und Zuführrate auf Effizienz statt auf absolute Feinheit optimieren.

Durch die systematische Anpassung dieser Variablen können Sie von der bloßen Bedienung einer Kugelmühle zur präzisen Gestaltung Ihrer gewünschten Partikelgröße übergehen.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Produktgröße | Wichtige Überlegung |

|---|---|---|

| Größe der Mahlkörper | Größere Medien = gröbere Mahlung; Kleinere Medien = feinere Mahlung | Bestimmt Aufprallkraft im Verhältnis zur Frequenz |

| Drehgeschwindigkeit der Mühle | Geschwindigkeit unterhalb des kritischen Punktes maximiert kaskadierende Kollisionen | Vermeidet ineffizientes Rutschen oder Zentrifugieren |

| Materialzuführrate | Langsamere Zuführung = längere Verweilzeit = feinere Partikel | Gleicht Produktfeinheit mit Durchsatz ab |

| Dichte und Füllstand der Medien | Höhere Dichte = mehr Energie; Optimaler Füllstand = effizientes Mahlen | Beeinflusst Aufprallenergie und Medienbewegung |

Bereit, die präzise Partikelgrößenkontrolle in Ihrem Labor zu erreichen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborausrüstung, einschließlich Kugelmühlen und Mahlkörpern, die auf Ihr spezifisches Material und Ihre Durchsatzanforderungen zugeschnitten sind. Egal, ob Sie Pharmazeutika, fortschrittliche Keramiken oder andere feine Pulver entwickeln, wir können Ihnen helfen, Ihren Prozess für maximale Effizienz und Produktqualität zu optimieren.

Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung und lassen Sie uns Ihnen helfen, Ihre perfekte Mahlung zu konstruieren.

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

Andere fragen auch

- Warum werden Hochenergie-Planetenkugelmühlen zur Reduzierung der Kristallinität von Lignocellulose bevorzugt?

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von NiCr-Al2O3-SrCO3-Verbundpulvern? Erhöhte Homogenität

- Warum wird eine Hochenergie-Planetenkugelmühle herkömmlichen Gussverfahren für nanokristalline HEAs vorgezogen?

- Was ist die Funktion einer Hochenergie-Planetenkugel-Mühle bei der Synthese von Iodo-Vanadat-Blei-Keramikabfallformen?

- Wie verbessert eine Planetenkugelmühle die elektrokatalytische Aktivität von La0.6Sr0.4CoO3-δ? Steigern Sie die Leistung Ihres Katalysators