Zum Schmelzen von Aluminium ist die gebräuchlichste und effektivste Wahl ein Induktionsofen. Diese Öfen werden wegen ihrer hohen Energieeffizienz, präzisen Temperaturregelung und des sauberen Schmelzprozesses bevorzugt, der Metallverlust und Verunreinigungen minimiert. Sie sind hochskalierbar und eignen sich sowohl für kleine Betriebe als auch für große industrielle Produktionen.

Der optimale Ofen zum Schmelzen von Aluminium hängt von Ihren spezifischen Zielen ab. Während Induktionsöfen für die meisten Anwendungen die beste Balance aus Effizienz, Geschwindigkeit und Kontrolle bieten, sind Spezialöfen wie Muffelöfen überlegen, wenn absolute Reinheit das Hauptanliegen ist.

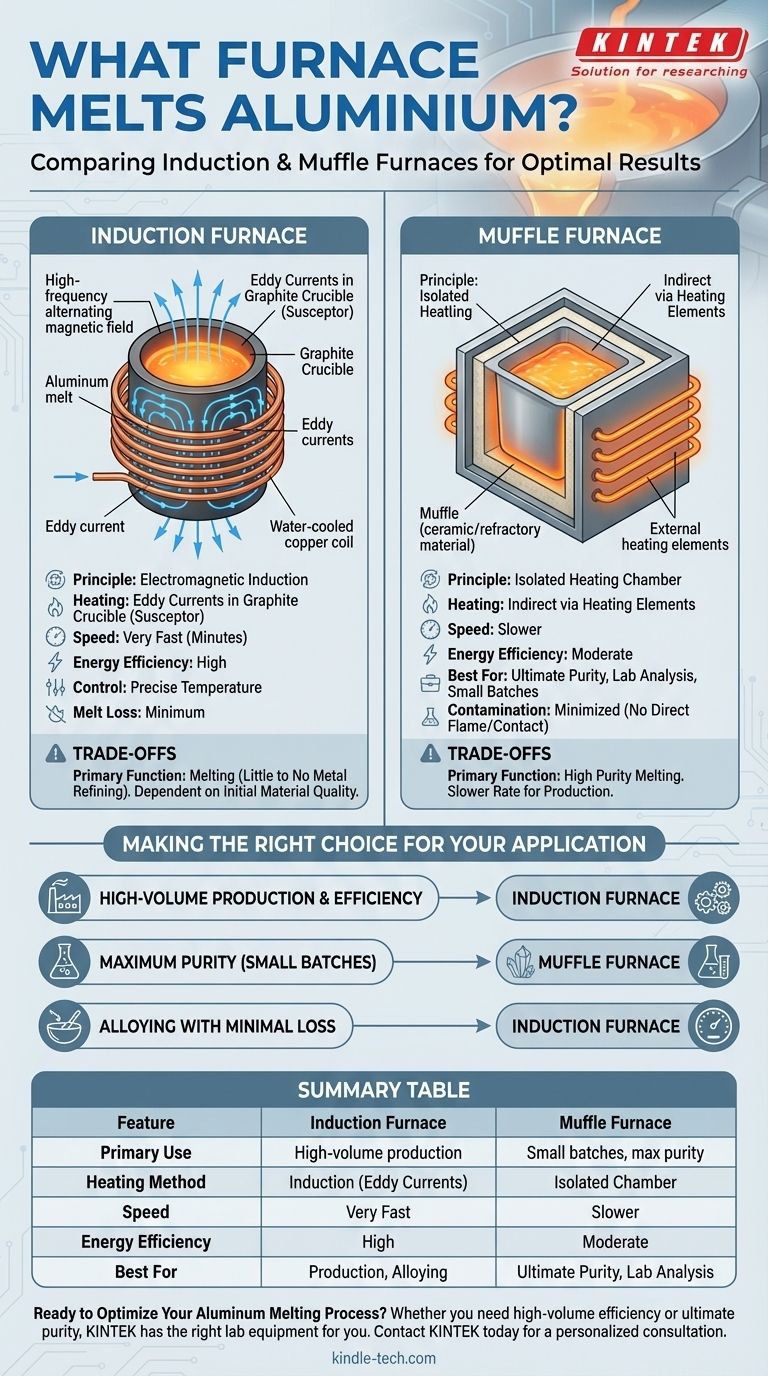

Wie Induktionsöfen Aluminium schmelzen

Ein Induktionsofen verwendet keine direkte Flamme oder externe Heizelemente, um das Metall zu schmelzen. Stattdessen nutzt er die Prinzipien des Elektromagnetismus.

Das Prinzip der Induktionserwärmung

Der Ofen erzeugt ein starkes, hochfrequentes, wechselndes Magnetfeld. Dieses Feld umgibt einen Tiegel, der typischerweise aus Graphit besteht und die Aluminiumcharge enthält.

Graphit ist ein ideales Material, da es als Suszeptor fungiert, was bedeutet, dass es die elektromagnetische Energie leicht absorbiert und in Wärme umwandelt.

Induzieren von Wirbelströmen

Das sich schnell ändernde Magnetfeld induziert starke elektrische Ströme, sogenannte Wirbelströme, innerhalb des Graphittiegels selbst. Der Widerstand im Graphit führt dazu, dass es sich schnell und gleichmäßig erwärmt und das Aluminium im Inneren durch Wärmeleitung und Strahlung schmilzt.

Diese Methode ist außergewöhnlich sauber, da die Wärme direkt innerhalb des Tiegelsystems erzeugt wird und nicht von einer externen Flamme, die Verunreinigungen einführen könnte.

Hauptvorteile von Induktionsöfen

Das Design eines Induktionsofens bietet mehrere deutliche Vorteile für die Verarbeitung von Aluminium.

Energieeffizienz und Geschwindigkeit

Durch die direkte Wärmeerzeugung dort, wo sie benötigt wird, minimieren Induktionsöfen den Wärmeverlust. Dies macht sie deutlich energieeffizienter als herkömmliche, brennstoffbefeuerte Öfen. Hochleistungsgeräte können Metalle in wenigen Minuten schmelzen, was den Produktionsdurchsatz drastisch erhöht.

Präzise Temperaturregelung

Die der Induktionsspule zugeführte Leistung kann mit extremer Präzision geregelt werden. Dies ermöglicht eine stabile, gleichmäßige Erwärmung und verhindert Überhitzung, was entscheidend für die Aufrechterhaltung der Qualität und Eigenschaften von Aluminiumlegierungen ist.

Sauberes Schmelzen und minimaler Verlust

Da keine Verbrennung stattfindet, ist der Prozess von Natur aus sauber, ohne Nebenprodukte aus Brennstoffen, die die Schmelze verunreinigen könnten. Dies, kombiniert mit präziser Temperaturregelung, führt zu minimalen Schmelzverlusten durch Oxidation oder Verdampfung.

Skalierbarkeit und Vielseitigkeit

Induktionsöfen sind in einer Vielzahl von Größen erhältlich, von kleinen Tischgeräten für Werkstätten bis hin zu massiven Systemen für industrielle Gießereien. Dies ermöglicht es Unternehmen, in ein System zu investieren, das ihren aktuellen Anforderungen entspricht, und bei steigendem Produktionsbedarf problemlos zu skalieren.

Die Kompromisse verstehen

Obwohl Induktionsöfen hochwirksam sind, haben sie eine entscheidende Einschränkung, die berücksichtigt werden muss.

Kaum bis keine Metallveredelung

Ein Induktionsofen ist primär ein Schmelzgerät, kein Raffinationsgerät. Er schmilzt das Aluminium, das Sie hineingeben, effizient, aber er entfernt keine vorhandenen Verunreinigungen aus dem Ausgangsmaterial.

Die Qualität des Endprodukts hängt daher stark von der Qualität des anfänglichen Aluminiumschrotts oder -barrens ab. Wenn eine Raffination erforderlich ist, wäre ein separater Prozess oder ein anderes Ofensystem notwendig.

Betrachtung eines Muffelofens

Für Anwendungen, die höchste Reinheit erfordern, ist ein Muffelofen eine praktikable Alternative. Dieses Design trennt das zu erhitzende Material von jedem direkten Kontakt mit Flammen oder Heizelementen.

Diese Isolation verhindert Kontaminationen und Probleme wie Spritzer, wodurch er ideal für Laboranalysen oder die Herstellung kleiner Mengen außergewöhnlich reinen Materials ist, wenn auch typischerweise langsamer als das Induktionsschmelzen.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ofen auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion und Energieeffizienz liegt: Ein Induktionsofen ist die überlegene Wahl aufgrund seiner Geschwindigkeit, Kontrolle und niedrigen Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Reinheit in kleineren Chargen liegt: Ein Muffelofen ist besser geeignet, da er das Aluminium von allen potenziellen Verunreinigungen isoliert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Legierungen mit minimalem Materialverlust liegt: Die präzise Steuerung und die saubere Natur eines Induktionsofens machen ihn ideal für das Legieren mit vorhersehbaren, wiederholbaren Ergebnissen.

Letztendlich befähigt Sie das Verständnis der Fähigkeiten und Einschränkungen jedes Ofentyps, das Werkzeug auszuwählen, das am besten zu Ihrem spezifischen Betriebsziel passt.

Zusammenfassungstabelle:

| Merkmal | Induktionsofen | Muffelofen |

|---|---|---|

| Primäre Verwendung | Großserienschmelzen | Kleine Chargen, maximale Reinheit |

| Heizmethode | Elektromagnetische Induktion (Wirbelströme) | Isolierte Heizkammer |

| Geschwindigkeit | Sehr schnell (Minuten) | Langsamer |

| Energieeffizienz | Hoch | Mäßig |

| Am besten geeignet für | Produktionseffizienz, Legieren | Ultimative Reinheit, Laboranalyse |

Bereit, Ihren Aluminiumschmelzprozess zu optimieren?

Ob Sie die Hocheffizienz eines Induktionsofens oder die ultimative Reinheit eines Muffelofens benötigen, KINTEK hat die richtige Laborausrüstung für Sie. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung zur Steigerung Ihrer Produktivität und Materialqualität.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und entdecken Sie, wie unsere Spezialöfen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen