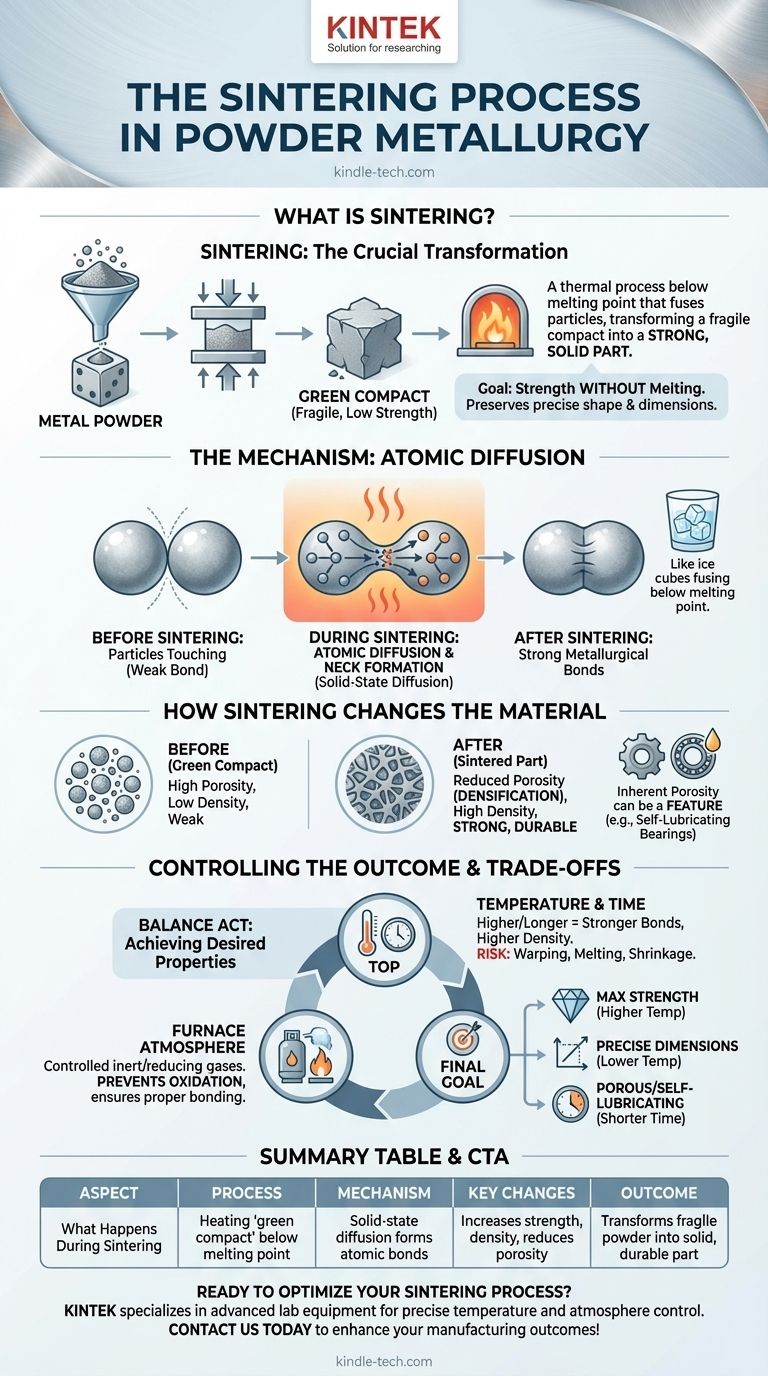

In der Pulvermetallurgie ist das Sintern ein thermischer Prozess, der ein zerbrechliches, verdichtetes Metallpulverbauteil in ein starkes, festes Teil umwandelt. Dies geschieht, indem das Teil in einem kontrollierten Ofen auf eine Temperatur erhitzt wird, die knapp unter dem Schmelzpunkt des Materials liegt. Diese intensive Hitze liefert die Energie, damit die einzelnen Pulverpartikel miteinander verschmelzen, starke metallische Bindungen bilden und dem Bauteil seine endgültige strukturelle Integrität verleihen.

Ein aus Metallpulver gepresstes Teil hat die richtige Form, aber es fehlt ihm die Festigkeit, um nützlich zu sein. Sintern ist der entscheidende Schritt, der Wärme – ohne zu schmelzen – nutzt, um diese einzelnen Partikel auf atomarer Ebene zur Bindung zu zwingen, wodurch eine dichte, dauerhafte und funktionale Komponente entsteht.

Die Rolle des Sinterns in der Fertigung

Das Sintern ist die wesentliche Brücke zwischen einer temporären Form und einem permanenten, funktionalen Teil im pulvermetallurgischen (PM) Prozess. Ohne es würde ein PM-Bauteil einfach zerbröseln.

Vom „Grünling“ zum festen Teil

Vor dem Sintern wird das Metallpulver mithilfe einer Matrize in die gewünschte Form gepresst. Dieses anfängliche Teil wird als „Grünling“ bezeichnet.

Obwohl der Grünling die richtigen Abmessungen hat, ist er extrem zerbrechlich und wird nur durch die mechanische Verzahnung der Pulverpartikel zusammengehalten. Er besitzt keine nennenswerte Festigkeit. Das Sintern sorgt für die metallurgische Bindung, die für die strukturelle Integrität erforderlich ist.

Das Ziel: Festigkeit ohne Schmelzen

Das definierende Merkmal des Sinterns ist, dass es unterhalb des Schmelzpunktes des Primärmetalls stattfindet. Dies ist kein Gießprozess.

Durch die Vermeidung des Schmelzens bewahrt das Sintern die präzise Form und Maßhaltigkeit des Teils. Es ermöglicht auch die Herstellung einzigartiger Materiallegierungen und Mikrostrukturen, die durch Schmelzen und Gießen unmöglich zu erreichen wären.

Der Mechanismus: Atomare Diffusion

Das Sintern funktioniert durch einen Prozess namens Festkörperdiffusion. Die hohe Hitze energetisiert die Atome an den Kontaktpunkten zwischen den einzelnen Pulverpartikeln.

Diese energetisierten Atome wandern über die Grenzen hinweg und bilden „Hälse“ oder Brücken zwischen benachbarten Partikeln. Dies ist vergleichbar damit, wie zwei Eiswürfel, die in einem Glas aneinander liegen, langsam zu einem festen Stück verschmelzen, selbst weit unter dem Schmelzpunkt von Wasser. Wenn sich diese Bindungen bilden und wachsen, wird das Teil zu einer einzigen, kohärenten Masse.

Wie das Sintern das Material verändert

Die primären Veränderungen, die während des Sinterns auftreten, sind die Bildung metallurgischer Bindungen und die Reduzierung innerer Hohlräume.

Erzeugung metallurgischer Bindungen

Die wichtigste Funktion des Sinterns ist die Schaffung starker, kontinuierlicher Bindungen zwischen ehemals getrennten Partikeln. Diese Bindungen verleihen dem fertigen Teil seine Festigkeit, Härte und Zähigkeit.

Erhöhung der Dichte und Reduzierung der Porosität

Der „Grünling“ ist voller winziger leerer Räume oder Poren zwischen den Pulverpartikeln.

Während des Sinterns, wenn Atome diffundieren und die Partikel näher zusammenrücken, schließen sich viele dieser Poren. Dieser Prozess, der als Verdichtung bezeichnet wird, erhöht die Dichte des Teils und trägt erheblich zu seiner Gesamtfestigkeit bei.

Die Kompromisse verstehen

Sintern ist ein präziser Balanceakt. Die endgültigen Eigenschaften der Komponente werden direkt durch die Parameter des Sinterzyklus gesteuert.

Temperatur und Zeit sind entscheidend

Der Grad der Bindung und Verdichtung ist eine Funktion von Temperatur und Zeit.

Höhere Temperaturen und längere Verweilzeiten im Ofen führen zu stärkeren Bindungen und höherer Dichte. Ist die Temperatur jedoch zu hoch, kann sich das Teil verziehen, unkontrolliert schrumpfen oder sogar zu schmelzen beginnen, wodurch seine Maßhaltigkeit zerstört wird.

Die Rolle der Ofenatmosphäre

Das Sintern wird in einer streng kontrollierten Atmosphäre durchgeführt, typischerweise unter Verwendung inerter oder reduzierender Gase. Dies ist unerlässlich, um zu verhindern, dass das heiße Metall mit Sauerstoff reagiert.

Oxidation würde die ordnungsgemäße Bindung zwischen den Partikeln verhindern und die mechanischen Eigenschaften des Endteils erheblich beeinträchtigen.

Inhärente Porosität als Merkmal oder Fehler

Obwohl das Sintern die Porosität reduziert, eliminiert es sie selten vollständig. Bei hochleistungsfähigen Strukturteilen kann diese Restporosität eine Einschränkung darstellen, wodurch PM-Teile etwas weniger fest sind als ihre vollständig dichten, geschmiedeten Gegenstücke.

Diese Porosität kann jedoch auch ein wichtiges Konstruktionsmerkmal sein. Bei Produkten wie selbstschmierenden Lagern wird das miteinander verbundene Porennetzwerk absichtlich erhalten und mit Öl imprägniert.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Ziele des Sinterprozesses beeinflussen direkt die Eigenschaften und die Leistung der endgültigen Komponente.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Sie benötigen höhere Sintertemperaturen und längere Haltezeiten, um die atomare Bindung zu maximieren und die innere Porosität zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung präziser Abmessungen liegt: Sie müssen sorgfältig kontrollierte, oft niedrigere Temperaturen verwenden, um Schrumpfung oder Verformung zu verhindern, auch wenn dies eine etwas geringere Enddichte bedeutet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines porösen, selbstschmierenden Teils liegt: Sie verwenden niedrigere Temperaturen oder kürzere Zeiten, um ein starkes, aber absichtlich miteinander verbundenes Porennetzwerk zu schaffen, das für die Ölimprägnierung bereit ist.

Letztendlich ist die Beherrschung des Sinterprozesses der Schlüssel zur Erschließung der einzigartigen Fähigkeiten der Pulvermetallurgie.

Zusammenfassungstabelle:

| Aspekt | Was beim Sintern passiert |

|---|---|

| Prozess | Erhitzen des „Grünlings“ unterhalb des Schmelzpunktes, um Partikel zu verschmelzen. |

| Mechanismus | Festkörperdiffusion bildet atomare Bindungen (Hälse) zwischen Partikeln. |

| Wesentliche Änderungen | Erhöht Festigkeit, Dichte und reduziert Porosität. |

| Atmosphäre | Kontrollierte Ofenatmosphäre verhindert Oxidation. |

| Ergebnis | Verwandelt zerbrechliche Pulverform in ein festes, dauerhaftes Teil. |

Bereit, Ihren Sinterprozess für stärkere, präzisere Teile zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pulvermetallurgie. Unsere Lösungen gewährleisten präzise Temperaturkontrolle und optimale Ofenatmosphären für maximale Teileintegrität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Fertigungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen für Nanokupfer? Maximale Verdichtung heute erreichen

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Sinterofens? Leitfaden für Experten zur Herstellung von Ti-22Al-25Nb