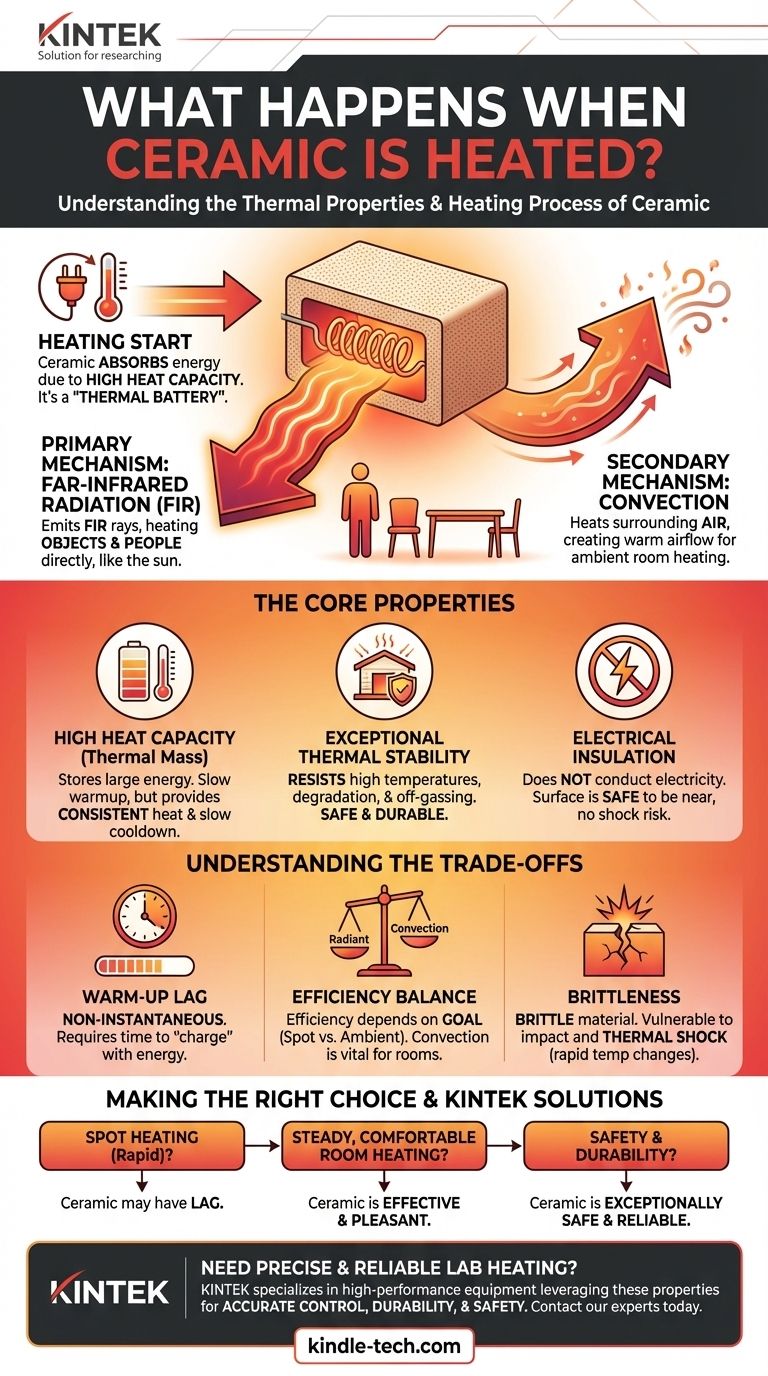

Wenn Keramik erhitzt wird, absorbiert sie aufgrund ihrer hohen Wärmekapazität eine beträchtliche Energiemenge und wird zu einem hochstabilen und effektiven Strahler. Sobald sie die Temperatur erreicht hat, gibt sie diese Energie hauptsächlich als Ferninfrarotstrahlung ab, die Objekte direkt erwärmt, während sie auch einen Teil der Wärme durch Konvektion an die Umgebungsluft abgibt.

Die anfängliche Energie, die zum Erhitzen des Keramikmaterials benötigt wird, ist kein Verlust, sondern eine Investition. Dieser "thermische Batterie"-Effekt ist genau das, was es Keramik ermöglicht, lange nach der anfänglichen Aufwärmphase eine gleichmäßige, sichere und angenehme Strahlungswärme zu liefern.

Die Kerneigenschaften von erhitzter Keramik

Um zu verstehen, was passiert, wenn Keramik erhitzt wird, müssen Sie zunächst ihre grundlegenden Materialeigenschaften verstehen. Diese Eigenschaften sind der Grund, warum sie ein einzigartig geeignetes Material für kontrollierte Heizanwendungen ist.

Hohe Wärmekapazität (thermische Masse)

Keramiken besitzen eine hohe Wärmekapazität, was bedeutet, dass sie eine große Menge an thermischer Energie aufnehmen und speichern können, ohne dass die Temperatur entsprechend stark ansteigt.

Deshalb braucht ein Keramikheizer ein paar Minuten, um heiß zu werden. Er "lädt" zuerst das Keramikelement mit Energie auf. Der Vorteil ist, dass er auch langsam abkühlt und so eine konstante Wärme liefert.

Außergewöhnliche thermische Stabilität

Im Gegensatz zu Metallen, die sich verziehen können, oder Kunststoffen, die schmelzen und ausgasen können, sind die meisten Keramiken außergewöhnlich stabil bei hohen Temperaturen.

Sie zersetzen sich nicht leicht, verformen sich nicht und setzen keine schädlichen Dämpfe frei, selbst wenn sie den kontinuierlichen Heiz- und Kühlzyklen eines Geräts ausgesetzt sind. Dies macht sie von Natur aus sicher und langlebig.

Elektrische Isolierung

Die meisten technischen Keramiken sind ausgezeichnete elektrische Isolatoren. In einem typischen Keramikheizer wird ein elektrisches Widerstandselement (wie ein gewickelter Draht) sehr heiß und überträgt seine Wärme auf die viel größere Keramikplatte.

Da die Keramik selbst keinen Strom leitet, bleibt die Oberfläche des Heizers sicher, wodurch die Gefahr eines Stromschlags verhindert wird.

Wie Keramik Wärme überträgt

Sobald das Keramikelement mit thermischer Energie gesättigt ist, beginnt es, diese auf zwei primäre Arten an die Umgebung abzugeben. Das Gleichgewicht zwischen diesen beiden definiert die Leistung eines Keramikheizers.

Der primäre Mechanismus: Infrarotstrahlung

Erhitzte Keramik ist ein hocheffizienter Emitter von Ferninfrarotstrahlung (FIR). Dies ist eine spezifische Wellenlänge des Lichts, die wir als Wärme wahrnehmen.

Entscheidend ist, dass Infrarotenergie sich geradlinig ausbreitet und Objekte und Menschen direkt erwärmt, anstatt nur die Luft dazwischen zu erwärmen. Dies ist die gleiche Art von angenehmer, durchdringender Wärme, die Sie von der Sonne spüren.

Der sekundäre Mechanismus: Konvektion

Wenn sich die Oberfläche des Keramikelements erwärmt, erwärmt sie auch die Luftschicht, die direkt mit ihr in Kontakt steht. Diese wärmere, weniger dichte Luft steigt auf, und kühlere Luft strömt nach, wodurch ein natürlicher Konvektionsstrom entsteht.

Dieser Prozess erwärmt allmählich die Umgebungstemperatur in einem Raum. Obwohl die bereitgestellte Referenz dies als "Verlust" bezeichnet, ist es im Kontext der Raumheizung ein wesentlicher Bestandteil der Erwärmung der gesamten Umgebung.

Die Kompromisse verstehen

Kein Material ist für jede Anwendung perfekt. Die Eigenschaften, die Keramik für eine gleichmäßige Erwärmung hervorragend machen, schaffen auch spezifische Kompromisse, die Sie berücksichtigen müssen.

Die "Aufwärm"-Verzögerung

Die hohe Wärmekapazität, die eine gleichmäßige Wärmeabgabe ermöglicht, bedeutet auch, dass Keramikheizer nicht sofort wirken. Es gibt eine spürbare Aufwärmphase, während das Keramikelement Energie aufnimmt.

Konvektion vs. Strahlungseffizienz

Das Gleichgewicht der Wärmeübertragung ist entscheidend. Ein Gerät, das für reine Strahlungsheizung ausgelegt ist (wie ein Terrassenheizer für den Außenbereich), möchte die Konvektion minimieren. Ein Raumheizer für einen geschlossenen Raum benötigt Konvektion, um warme Luft zu zirkulieren. Der "Verlust" durch Konvektion ist nur dann negativ, wenn das Ziel eine rein gerichtete Punktbeheizung ist.

Sprödigkeit und Thermoschock

Obwohl thermisch stabil, ist Keramik ein sprödes Material. Ein scharfer Aufprall kann dazu führen, dass es reißt oder zerbricht. Darüber hinaus können sehr schnelle und ungleichmäßige Temperaturänderungen innere Spannungen erzeugen, ein Phänomen, das als Thermoschock bekannt ist und ebenfalls zu Brüchen führen kann.

Die richtige Wahl für Ihr Heizziel treffen

Ihr spezifisches Ziel bestimmt, ob die Eigenschaften von erhitzter Keramik ein Vorteil oder ein Nachteil sind.

- Wenn Ihr Hauptaugenmerk auf schneller Punktbeheizung liegt: Die Aufwärmverzögerung von Keramik ist ein deutlicher Nachteil im Vergleich zur sofortigen Wärme eines Quarz- oder Halogenheizers.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger, angenehmer Raumheizung liegt: Die Kombination aus sanfter Strahlungswärme und natürlicher Konvektion eines Keramikheizers ist eine der effektivsten und angenehmsten Lösungen.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Langlebigkeit liegt: Die Hochtemperaturstabilität und die nicht leitende Natur von Keramik machen sie zu einer außergewöhnlich sicheren und zuverlässigen Wahl für Innenräume.

Das Verständnis dieser Eigenschaften ermöglicht es Ihnen, eine Heiztechnologie auszuwählen, die genau Ihren Anforderungen an Komfort, Geschwindigkeit und Effizienz entspricht.

Zusammenfassungstabelle:

| Eigenschaft | Auswirkung beim Erhitzen |

|---|---|

| Hohe Wärmekapazität | Absorbiert und speichert erhebliche Energie, liefert eine gleichmäßige, konstante Wärmeabgabe. |

| Thermische Stabilität | Beständig gegen Verformung, Zersetzung und Freisetzung schädlicher Dämpfe, auch bei hohen Temperaturen. |

| Elektrische Isolierung | Die Oberfläche des Heizers bleibt berührungssicher, verhindert die Gefahr eines Stromschlags. |

| Infrarotstrahlung | Sendet Ferninfrarotstrahlen aus, die Objekte und Menschen direkt erwärmen, wie die Sonne. |

| Konvektion | Erwärmt die Umgebungsluft und trägt zur Erhöhung der Raumtemperatur bei. |

Benötigen Sie präzise und zuverlässige Heizung für Ihr Labor?

Die einzigartigen thermischen Eigenschaften von Keramik sind unerlässlich für kontrollierte, sichere und effiziente Heizanwendungen. Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Öfen und Heizelementen, die genau diese Materialvorteile nutzen.

Unsere Lösungen gewährleisten genaue Temperaturregelung, außergewöhnliche Langlebigkeit und inhärente Sicherheit für Ihre anspruchsvollsten Prozesse.

Lassen Sie KINTEK Ihre Forschung und Entwicklung vorantreiben. Kontaktieren Sie noch heute unsere Experten, um die perfekte Heizlösung für Ihre spezifischen Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie wird ein Muffelofen bei der Analyse von Biomassevergasung eingesetzt? Beherrschen Sie die Charakterisierung von Einsatzstoffen und die Nahbereichsanalyse

- Ist der Sinterprozess gefährlich? Identifizierung von Schlüsselrisiken und Sicherheitsprotokollen

- Welche Risiken sind mit dem Sinterprozess verbunden? Wichtige Strategien zur Vermeidung von Fehlern und zur Maximierung der Qualität

- Wie heiß kann ein Muffelofen werden? Finden Sie die richtige Temperatur für Ihr Labor

- Was sind die Vorsichtsmaßnahmen für einen Muffelofen im Labor? Gewährleistung der Bedienersicherheit und Langlebigkeit der Geräte