Bei großen Gussteilen ist die gebräuchlichste und oft erforderliche Wärmebehandlung eine Form des Glühens, insbesondere zur Spannungsentlastung. Dieser Prozess ist entscheidend, um die enormen inneren Spannungen zu mindern, die während der Abkühlung eines großen, dicken Metallteils entstehen. Das spezifische Verfahren hängt jedoch vollständig von der Legierung und den für die Anwendung erforderlichen Endmechanikwerten ab.

Die zentrale Herausforderung bei großen Gussteilen besteht nicht nur darin, Härte zu erreichen, sondern auch darin, die unvermeidlichen inneren Spannungen und die inkonsistente Mikrostruktur zu kontrollieren, die durch ungleichmäßige Abkühlung entstehen. Daher ist das Hauptziel der Wärmebehandlung die Wiederherstellung von Gleichmäßigkeit und Stabilität, wobei nachfolgende Behandlungen zur Entwicklung spezifischer Leistungseigenschaften eingesetzt werden.

Warum große Gussteile eine einzigartige Herausforderung darstellen

Um die richtige Wärmebehandlung auszuwählen, müssen Sie zunächst die inhärenten Probleme verstehen, die beim Gießen großer Metallkomponenten auftreten. Die schiere Masse und die variable Dicke sind die Wurzel dieser Probleme.

Das Problem der ungleichmäßigen Abkühlung

Die Außenfläche eines großen Gussteils kühlt und erstarrt viel schneller als sein isolierter, geschmolzener Kern.

Dieser Temperaturunterschied oder Gradient über den Querschnitt des Teils ist die Quelle fast aller nachfolgenden Probleme.

Innere Spannung und ihre Folgen

Wenn verschiedene Teile des Gussteils mit unterschiedlichen Geschwindigkeiten abkühlen und schrumpfen, ziehen sie aneinander. Dies erzeugt enorme innere Spannungen, die im Material eingeschlossen werden.

Ohne Behandlung können diese Spannungen im Laufe der Zeit, während der Bearbeitung, zu Verformungen führen oder sogar spontanes Reißen und katastrophales Versagen verursachen.

Inkonsistente Mikrostruktur

Die Abkühlgeschwindigkeit bestimmt die endgültige Kristallstruktur (Mikrostruktur) des Metalls.

Eine schnell abkühlende Oberfläche weist eine andere, oft feinere Kornstruktur auf als der langsam abkühlende Kern. Dies führt zu einer Komponente mit inkonsistenten mechanischen Eigenschaften, wie Härte und Festigkeit, von außen nach innen.

Wichtige Wärmebehandlungsverfahren für große Gussteile

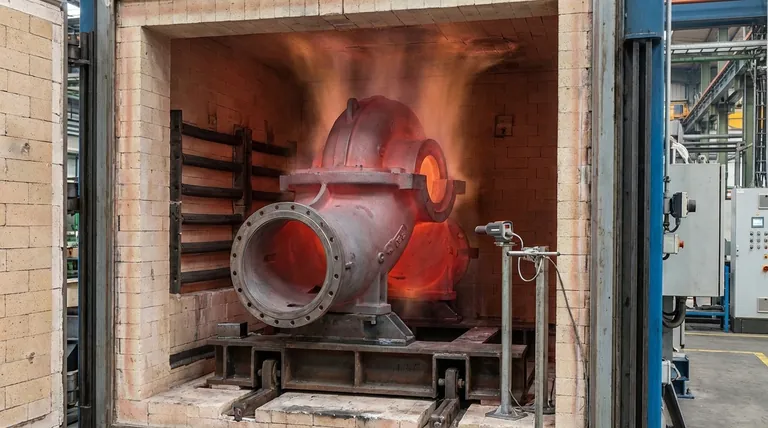

Wärmebehandlungen sind kontrollierte Erhitzungs- und Abkühlzyklen, die darauf abzielen, die Mikrostruktur des Metalls zu manipulieren und die oben genannten Probleme zu beheben. Sie werden typischerweise in großen, präzise gesteuerten Öfen durchgeführt.

Glühen (Spannungsentlastung): Der grundlegende Schritt

Glühen ist der grundlegendste Prozess für große Gussteile. Die Komponente wird auf eine bestimmte Temperatur erhitzt, bei dieser Temperatur gehalten, damit sich das gesamte Teil ausgleichen kann, und dann sehr langsam im Ofen abgekühlt.

Dieser langsame, kontrollierte Zyklus ermöglicht es der inneren Kristallstruktur des Metalls, sich neu auszurichten, wodurch die eingeschlossenen inneren Spannungen wirksam gelockert und beseitigt werden. Es macht das Metall auch weicher, verbessert die Duktilität und erzeugt eine gleichmäßige Mikrostruktur, was die anschließende Bearbeitung erheblich erleichtert.

Normalisieren: Verfeinerung der Kornstruktur

Normalisieren ähnelt dem Glühen, beinhaltet jedoch eine schnellere Abkühlphase, typischerweise indem das Teil aus dem Ofen genommen und an der freien Luft abgekühlt wird.

Diese mäßig schnellere Abkühlung erzeugt eine verfeinerte und gleichmäßigere Kornstruktur als im geglühten Zustand. Das Ergebnis ist ein Gussteil mit höherer Festigkeit und Härte als ein geglühtes Teil, während gleichzeitig die meisten inneren Spannungen abgebaut werden.

Härten und Vergüten: Für maximale Festigkeit und Härte

Dies ist ein zweistufiger Prozess für Hochleistungsanwendungen. Zuerst wird das Gussteil erhitzt und dann schnell in einem flüssigen Medium wie Wasser, Öl oder einer Polymerlösung abgekühlt, d. h. gehärtet.

Das Härten friert eine sehr harte und spröde Mikrostruktur (wie Martensit bei Stahl) ein. Da dieser Zustand für die meisten Anwendungen zu spröde ist, folgt unmittelbar das Vergüten – das erneute Erhitzen des Teils auf eine niedrigere Temperatur, um die Sprödigkeit zu reduzieren und ein bestimmtes Maß an Zähigkeit zu verleihen.

Die Abwägungen verstehen

Die Wahl einer Wärmebehandlung ist eine technische Entscheidung mit klaren Kompromissen. Kein einzelner Prozess ist universell „der beste“.

Kosten vs. Leistung

Komplexität und Zeit bestimmen die Kosten. Ein einfaches spannungsentlastendes Glühen ist am kostengünstigsten. Mehrstufige Prozesse wie Härten und Vergüten erfordern mehr Ofenzeit, spezielle Ausrüstung und Risiko, was sie erheblich teurer macht.

Das Risiko von Verformung und Rissbildung

Aggressive Behandlungen, insbesondere das Härten, führen zu einer hohen thermischen Belastung. Bei großen, komplexen Geometrien kann dies dazu führen, dass sich das Teil während des Prozesses verzieht oder sogar reißt. Dieses Risiko muss durch Prozesskontrolle sorgfältig gemanagt werden und ist ein Hauptgrund dafür, dass Glühen oder Normalisieren oft bevorzugt werden.

Überlegungen zur Bearbeitbarkeit

Die Wärmebehandlung wirkt sich direkt darauf aus, wie einfach das Material geschnitten werden kann.

- Glühen erzeugt den weichsten, am leichtesten bearbeitbaren Zustand.

- Normalisieren führt zu einem etwas härteren Material, das immer noch gut bearbeitbar ist.

- Gehärtete und vergütete Teile können extrem hart und schwer oder unmöglich zu bearbeiten sein und erfordern oft spezielle Schleifvorgänge.

Auswahl des richtigen Prozesses für Ihre Anwendung

Ihre Wahl muss von der Endverwendung und dem Fertigungsplan der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität und Bearbeitbarkeit liegt: Das Spannungsentlastungsglühen ist der wesentliche erste Schritt, um sicherzustellen, dass sich das Teil während der Bearbeitung nicht verzieht und leicht zu bearbeiten ist.

- Wenn Ihr Hauptaugenmerk auf einer guten Balance zwischen Festigkeit und Zähigkeit liegt: Das Normalisieren bietet eine erhebliche Verbesserung der mechanischen Eigenschaften gegenüber dem Gusszustand, ohne das hohe Risiko und die Kosten des Flüssigquenchens.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Härten und Vergüten ist der erforderliche Weg, muss aber sorgfältig geplant werden, um das hohe Verzugsrisiko und die Schwierigkeit der Endbearbeitung zu berücksichtigen.

Letztendlich wandelt die richtige Wärmebehandlung ein Rohgussteil von einem inkonsistenten und instabilen Objekt in eine zuverlässige, konstruierte Komponente um.

Zusammenfassungstabelle:

| Verfahren | Hauptziel | Wichtigstes Ergebnis |

|---|---|---|

| Glühen (Spannungsentlastung) | Beseitigung innerer Spannungen | Dimensionsstabilität, verbesserte Bearbeitbarkeit |

| Normalisieren | Verfeinerung der Kornstruktur | Ausgewogene Festigkeit und Zähigkeit |

| Härten & Vergüten | Maximierung von Härte und Verschleißfestigkeit | Hohe Festigkeit, kontrollierte Zähigkeit |

Stellen Sie sicher, dass Ihre großen Gussteile mit den Präzisionswärmebehandlungslösungen von KINTEK exakte Spezifikationen erfüllen.

Wir sind spezialisiert auf die Bereitstellung fortschrittlicher Laboreinrichtungen und Verbrauchsmaterialien, die auf Glüh-, Normalisierungs- und Härtungsprozesse zugeschnitten sind. Unsere Ausrüstung liefert eine präzise Temperaturkontrolle und gleichmäßige Erwärmung – entscheidend für den Umgang mit Spannungen, die Verfeinerung der Mikrostruktur und das Erreichen der mechanischen Eigenschaften, die Ihre Anwendung erfordert.

Ob Sie in der Luft- und Raumfahrt, der Automobilindustrie oder im Maschinenbau tätig sind, KINTEK hilft Ihnen, Rohgussteile in zuverlässige Hochleistungskomponenten zu verwandeln.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und die richtige Wärmebehandlungslösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist das Funktionsprinzip und die Anwendung der Muffelofen? Erzielen Sie kontaminationsfreie Hochtemperaturprozesse

- Was sind die Anwendungen von Muffelöfen? Wesentliche Werkzeuge für Hochtemperaturprozesse

- Was ist die Funktion eines elektrischen Muffelofens? Erreichen Sie reine, gleichmäßige Hochtemperaturprozesse

- Was ist die Bedeutung der Muffelofen in einem Labor? Erreichen Sie präzise, kontaminationsfreie Erhitzung

- Wird ein Muffelofen zur Aschebestimmung verwendet? Entdecken Sie seine entscheidende Rolle bei der genauen Analyse